| Скачать .zip |

Реферат: Производство шунгизита

ВВЕДЕНИЕ

Ш унгизит – материал, который используется в качестве заполнителя для легких бетонов. Производят шунгизит при помощи обжига шунгитсодержащей породы (шунгита), в которой содержится большое количество метаморфизованного органического вещества. В СНГ запасы шунгитсодержащих пород обнаружены в России и Казахстане. При этом пока разведано 5 месторождений − Зажогинское, Нигозерское, Шунгское, Мягрозерское и Коксу. Все месторождения России расположены в Республике Карелия, в Медвежьегорском и Кондопожском районах. Общий объем запасов шунгитовых пород месторождений России превышает 80 млн т по категории. Суммарные прогнозные ресурсы шунгитовых пород Карелии оцениваются на уровне 2 млрд т. Благоприятным фактором обеспечивающим целесообразность перевозки на значительные расстояния фракционных шунгитовых сланцев, является их большой коэффициент вспучивания, высокая механическая прочность, а также подготовленность к обжигу на шунгизитовый гравий буквально «с колес». Использование шунгитовых сланцев в качестве сырья при производстве шунгизитового гравия как заполнителя для легких бетонов позволяет решить проблему крупнопанельного строительства для ряда районов северо-запада.

унгизит – материал, который используется в качестве заполнителя для легких бетонов. Производят шунгизит при помощи обжига шунгитсодержащей породы (шунгита), в которой содержится большое количество метаморфизованного органического вещества. В СНГ запасы шунгитсодержащих пород обнаружены в России и Казахстане. При этом пока разведано 5 месторождений − Зажогинское, Нигозерское, Шунгское, Мягрозерское и Коксу. Все месторождения России расположены в Республике Карелия, в Медвежьегорском и Кондопожском районах. Общий объем запасов шунгитовых пород месторождений России превышает 80 млн т по категории. Суммарные прогнозные ресурсы шунгитовых пород Карелии оцениваются на уровне 2 млрд т. Благоприятным фактором обеспечивающим целесообразность перевозки на значительные расстояния фракционных шунгитовых сланцев, является их большой коэффициент вспучивания, высокая механическая прочность, а также подготовленность к обжигу на шунгизитовый гравий буквально «с колес». Использование шунгитовых сланцев в качестве сырья при производстве шунгизитового гравия как заполнителя для легких бетонов позволяет решить проблему крупнопанельного строительства для ряда районов северо-запада.

Шунгизит обладает (за счет своей пористости) высокими теплоизоляционными качествами. Шунгизитовый гравий применяется в строительстве в качестве заполнителя легких бетонов В3,5...В7,5 различного назначения: теплоизоляционных, конструкционно-изоляционных и конструкционных. Бетоны, выполненные с применением шунгизита, отличаются высокой химической стойкостью и достаточно высоким сопротивлением истиранию, а также могу использоваться в специфических агрессивных средах.

Шунгитовые сланцы как исходное сырье для получения этого заполнителя характеризуются присутствием в своем составе тонкодиспергированного шунгита - черного, блестящего, аморфного углерода, отличающегося от сходного с ним антрацита большей плотностью, твердостью, тепло и электропроводностью.

Шунгитовые сланцы как исходное сырье для получения этого заполнителя характеризуются присутствием в своем составе тонкодиспергированного шунгита - черного, блестящего, аморфного углерода, отличающегося от сходного с ним антрацита большей плотностью, твердостью, тепло и электропроводностью.

Производство шунгизита в России началось с 1972 г. введением в эксплуатацию Кондопожского шунгитового дробильно-сортировочного завода на Нигозерском месторождении. По данным на 1997 год объем производства шунгизита составлял 15000 м3/год. На данный момент объем производства снизился до 3000 м3 в год.

На шунгизитовых предприятиях изготовляют наружные самонесущие однослойные шунгизитобетонные офактуренные панели для возведения промышленных зданий. Также шунгзит может использоваться в качестве теплоизоляционной засыпки. Промышленными предприятиями Карелии изготовлено много тысяч кубических метров конструкций и изделий из легких шунгизитобетонов. С использованием таких конструкций и изделий в городах, районах и за пределами республики построены крупнопанельные жилые дома, промышленные здания и объекты.

Шунгизит является экологически чистым, сухим теплоизоляционным материалом. Не горит, не тонет, не гниет, долговечен. Использование шунгизита в качестве искусственного пористого заполнителя позволяет решить ряд проблем:

- обеспечить сырьем производство легких бетонов в областях, не имеющих местных сырьевых источников для получения керамзитового гравия;

- обеспечить бесперебойное транспортирование шунгитового щебня в зимних условиях, поскольку из-за малого водопоглощения зимой, он не смерзается.

Ц елью данной курсовой работы является выявление экологических проблем при производстве шунгизита. Данная цель достигается путем решения следующих задач:

елью данной курсовой работы является выявление экологических проблем при производстве шунгизита. Данная цель достигается путем решения следующих задач:

- выбор экономичных и экологически чистых сырьевых материалов;

- выбор эффективных видов продукции;

- выбор и обоснование технологии производства;

- изучение основных структурных процессов;

- описание выбранной технологической схемы;

- разработка мероприятий по защите окружающей среды.

1 ХАРАКТЕРИСТИКА СЫРЬЕВЫХ МАТЕРИАЛОВ

Сырьем для производства шунгизита служат шунгитовые породы. Шунгитовые породыс силикатной минеральной основой подразделяются на малоуглеродистые шунгитсодержащие (до 5% С), среднеуглеродистые (5-25% С) и высокоуглеродистые (25-80% С). Шунгиты − специфичные углеродосодержащие породы, уникальные по составу и структуре образования. Они представляют собой необычный по структуре природный композит, содержащий равномерное распределение высокодисперсных кристаллических силикатных частиц в аморфной углеродной матрице. Средний размер силикатных частиц − от 1 до 10 мкм. [2] Шунгит образовался из органических донных отложений — сапропеля примерно 600 млн лет назад, а по некоторым источникам 2 млрд лет назад. Эти органические осадки, прикрываемые сверху все новыми наслоениями, постепенно уплотнялись, обезвоживались и погружались в глубины земли. Под влиянием сжатия и высокой температуры шел процесс метаморфизации. Они содержат шунгитовое вещество – особую форму углерода, отличающуюся инертностью по отношению к агрессивным средам, электропроводностью, теплопроводностью, и что особенно важно, способностью вспучиваться при t 1100±300C. Это ценное свойство проявляется у шунгитовых пород содержащих 1,2-5 % шугнитового вещества, представленного в виде частичек размером около 0,2 мкм, равномерно распределенных среди силикатной массы, состоящей из частиц размеров до 10 мкм. Шунгитовую структуру определяют как некристаллическую метастабильную неграфитируемую, глобулярную, фуллереноподобную. Главным элементом этой структуры является глобула с размерами 10-30 нанометров. Глобула имеет луковичную структуру и способность в небольших пределах изменять упорядоченность внутри фуллереноподобных слоев и расстояние между слоями. Это находит отражение в определении – «метастабильность структуры» шунгитового углерода. Структура самих глобул устойчива против фазовых переходов шунгитового углерода в другие типы кристаллического углерода – графит и алмаз. Цвет шунгита черный с сильным полуметаллическим блеском, излом раковистый; твердость по минералогической шкале 3-3,5, относятся к группе экструзивных сапробиту-молитовых пород. По огнеупорности (1280°С) породы относятся к легкоплавким. Оптимальная температура вспучивания — в среднем 1250°С. Коэффициент вспучивания — от 2,5 до 10. Особенностями сланцев являются малый интервал вспучивания — около 30°С [9,10,13,14]. Физико-механические свойства представлены в таблице 1.

Таблица 1 – Физико-механические характеристики шунгитового сланца

| Метод испытания | Среднее значение |

| Снижение прочности при сжатии породы в водонасыщенном состоянии, МПа | 250 |

| Снижение прочности при сжатии породы в водонасыщенном состоянии, % | 18 |

| Морозостойкость | 50 |

| Средняя плотность, кг/м3 | 2830 |

| Водопоглощение, % | 0,15 |

| Радиоактивность, Бк/кг | 94,0 |

| Плотность, г/см3 | 2,25-2,84 |

| Пористость, % | 0,5-5 |

| Прочность на сжатие, МПа | 100—276 |

| Модуль упругости (Е), МПа | 0,31*105 |

| Теплопроводность, вт/м·к | 3,8 |

| Теплотворная способность, кал | 7500 |

В золе шунгита содержится ванадий, никель, молибден, медь и др. Основными породообразующими минералами являются: железистый хлорит 27-40%), плагиоклаз (10-33%), кварц (10-20%), гидрослюды (5-10%) [4]. Средний химический и минералогический состав шунгита приведен в таблице 2.

В золе шунгита содержится ванадий, никель, молибден, медь и др. Основными породообразующими минералами являются: железистый хлорит 27-40%), плагиоклаз (10-33%), кварц (10-20%), гидрослюды (5-10%) [4]. Средний химический и минералогический состав шунгита приведен в таблице 2.

Таблица 2 –Химический и минералогический состав шунгита

| Минералогический состав. Компоненты осадка (расчёт на минеральную составляющую), % | ||||||||||

| Кварц | Глинистые минералы | Мориллонит | Полевые шпаты | Карбонаты | ||||||

| 45,0 | 31,0 | 27,1 | 12,0 | 3,3 | ||||||

| Химический состав. Содержание: % | ||||||||||

| SiO2 | ТiO2, | Al2O3 | Fe2O3 | FeO | МgО | CaO | Na2O | K2O | ||

| 47,04 | 0,25 | 4,16 | 1,13 | 0,42 | 0,57 | 0,08 | 0,117 | 1,225 | ||

Для предотвращения образования спеков в процессе обжига используют опудривающий порошок. Опудривающий материал должен быть сухим в такой степени, чтобы он не мог слеживаться в комки при хранении. Ориентировочный paсход опудривающего материала - 3-5 % массы сырцовых гранул. Опудривающий порошок должен полностью проходить через сито с отверстиями размером 0,3 мм. В качестве опудривающего материала примем кварцевый песок. Физико-механические характеристики кварцевого песка приведены в таблице 3.

Таблица 3 –Физико-механические свойства фракционированного кварцевого песка

Таблица 3 –Физико-механические свойства фракционированного кварцевого песка

| Модуль крупности, Мк | до 0,7 |

| Содержание в песке пылевидных и глинистых частиц, а также глины в комках не должно превышать,% | до 7 |

| Содержание влаги, %, не более | 5 |

| Потери массы при прокаливании, %, не более | 1 |

| Содержание суммы окиси железа и двуокиси титана (Fе2O3 + ТiO2), %, не более | 0,2 |

| Предел прочности на сжатие, МПа не менее | 40 |

2 НОМЕНКЛАТУРА ВЫПУСКАЕМОЙ ПРОДУКЦИИ

Шунгитовые сланцы вспучиваются при температуре обжига 1100 ± 30оС, превращаясь в легкий пористый заполнитель - шунгизитовый гравий. Вспученный материал независимо от формы кусков исходной породы обладает округлой формой и оплавленной шероховатой поверхностью [7]. Он должен соответсовавать требованиям ГОСТ 9757-90 [15]. В таблице 4 представлена номенклатура шунгизита, планируемого к производству.

Таблица 4- Номенклатура выпускаемой продукции

| Характеристики | Фракция | Фракция | Фракция | Фракция |

| Насыпная плотность,кг/м3 | 500-600-700 | 300-400 | 450-500-600 | 700-800 |

| Теплопроводность, вт/м°С | 0,11 | 0,12 | 0,11 | 0,13 |

| Морозостойкость, циклов | 15 | 15 | 15 | |

| Водопоглощение, % | 10 | 10 | 10 | |

| Марка по прочности | П50-П75 | П50-П75 | ||

| Потеря массы при кипячении, % | 3,3 | 3,3 | ||

| Межзерновая пористость, % | 60-62 | |||

| Кажущаяся плотность, г/см3 | 1,9-2,1 | |||

| Пустотность, % | 42 |

Удельный вес стекломассы шунгизита 2,3-2,7г/см3. Внутризерновая пористость гранул объемной массой 500-550 кг/м3 составляет 60,1-60,9 %. Объем межзерновых пустот – 41,3-45,2 %. Цвет шунгизитового гравия при обжиге его из любых модификаций, как правило, темно-коричневый, в изломе – темно-серый, недожог- светло-серого оттенка, пережог близко к черному.

О бъемная насыпная масса шунгизита зависит от ряда факторов: степени вспучиваемости сланцев, метода и режима обжига, и как правило не превышает 550 кг/м3, минимальная объемная масса – 200 кг/м3.

бъемная насыпная масса шунгизита зависит от ряда факторов: степени вспучиваемости сланцев, метода и режима обжига, и как правило не превышает 550 кг/м3, минимальная объемная масса – 200 кг/м3.

Атмосфероустойчивость шунгизита обеспечивается практическим отсутствием в нем известковых и сернистых компонентов, способных вызвать его деструктивность при попеременном увлажнении высушивании.

Коэффициент теплопроводности шунгизитового гравия объемной массы 400 кг/м3 с естественной влажностью составляет 0,09-0,1 ккал∙м∙ч∙град.

Шунгизитовый гравий должен быть морозостойким и обеспечивать требуемую марку легкого бетона по морозостойкости. Потеря массы после 15 циклов попеременного замораживания и оттаивания не должна превышать 8%. Потеря массы при кипячении должна быть не более 4 % для шунгизитового гравия. Повышенная морозостойкость шунгизита является специфической особенностью его структуры, не подверженной деструктивным процессам [22].

3 ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

ВЫБОР И ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ

Шунгизитовый гравий получают 2 способами: сухим и порошково-пластическим. В сущности шунгизит это вид керамзита, отличающийся видом сырья.

При организации производства шунгизита сухим способом в связи неоднородностью поставляемого сырья рекомендуется его обогащать по избирательного дробления исходного породы (чем прочнее порода, тем больше коэффициент ее вспучивания).

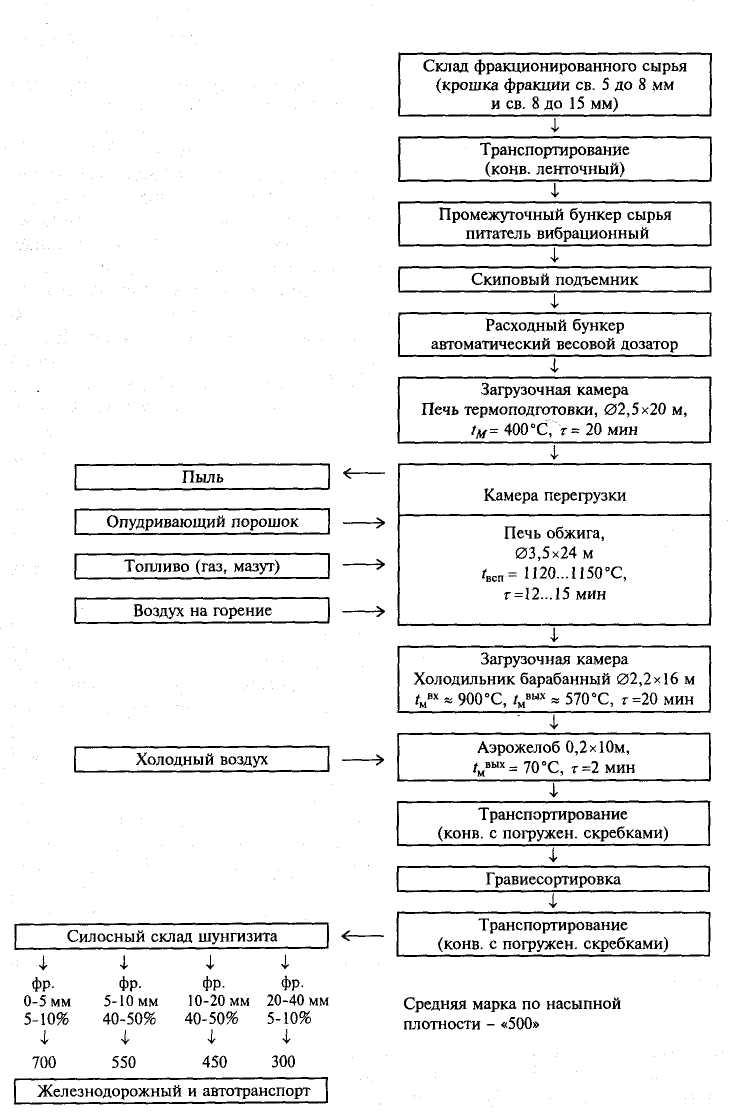

Крошка со склада сырья, рассчитанного на работу линий в течение 15

суток, подается скиповыми подъемниками в расходные бункера,

установленные над печами термоподготовки. В этих печах

материал нагревается до 400°С примерно за 20 мин, а затем через

перегрузочные камеры поступает в печи обжига, где находится

в течение 12... 15 мин.

Вращение печей термоподготовки и обжига с различной скоростью

позволяет осуществлять ступенчатый режим термообработки шунгитовой

крошки, вспучивающейся обычно при температуре 1120... 1150С. Узкий

температурный интервал вспучивания (до 30°С, что значительно меньше

требуемого при производстве керамзита) усложняет обжиг сырья. Во

избежание образования спеков в печь перед зоной обжига вводят

опудривающий порошок. Охлаждение шунгизита производят в две стадии:

сначала с 900 до 550°С в барабанном холодильнике в течение

20 мин, а затем до 60... 80°С в аэрожелобе длиной 10 м в течение 2

мин. «Мягкий» режим охлаждения способствует снятию термических

напряжений в материале и повышению прочности шунгизита. Охлажденный шунгизит конвейером с погруженными скребками направляется на склад готовой продукции, где после сортировки хранится по фракциям в силосах.

Порошково-пластический способ отличается только тем, что перед подачей сырья в расходные бункера осуществляется помол сырья, что является выгодным, поскольку при производстве шунгитовой крошки до 40% добытой породы в виде мелких отходов не используется. Такая переработка сырья ведет к повышению качества шугнизита, но с усложнением технологии в дополнение к большим расходам на перевозку сырья возрастут издержки производства.

Порошково-пластический способ отличается только тем, что перед подачей сырья в расходные бункера осуществляется помол сырья, что является выгодным, поскольку при производстве шунгитовой крошки до 40% добытой породы в виде мелких отходов не используется. Такая переработка сырья ведет к повышению качества шугнизита, но с усложнением технологии в дополнение к большим расходам на перевозку сырья возрастут издержки производства.

В связи с вышеизложенным приходим к выводу, что наиболее оптимальным и рациональным является сухой способ производства [22,11].

4 СТРУКТУРНЫЕ ПРОЦЕССЫ

СТРУКТУРНЫЕ ПРОЦЕССЫ

Успешное вспучивание сланцев на шунгизит зависит не только от свойств исходного сырья, но и в значительной мере предопределяется факторами производства температурой и скоростью нагревания в различные периоды тепловой обработки, размером и формой сырья, а также величиной загрузки печи.

Процесс обжига является наиболее ответственным технологическим процессом. От правильности ведения обжига зависит качество получаемого шунгизита, его объемная масса, механическая прочность, морозостойкость и другие физико-механические свойства.

Изменение режима обжига существенно влияет на характер и скорость механических и химических процессов, определяющих эффективность вспучивания. Процесс обжига шунгизита проходит две основные стадии. Первая стадия характеризуется постепенным нагревом шунгитового сланца до температуры 400-5000С, вторая последующим быстрым нагревом до температуры вспучивания сланцев. Первая ступень идет с выделением газов и паров при окислительно-восстановительных процессах и реакциях разложения за счет содержащихся в материале органических примесях. Удаление свободной воды и физически связанной воды заканчивается при 100-1800С. Выделение различных газов и паров при окислительно-восстановительных процессах начинается при температуре 400-5000С и заканчивается при температуре 1000-12000С. В зоне нагрева и химических реакций, выделяется химически связанная вода, входящая в состав шунгитовых сланцев. Часть химически связанной воды сохраняется в сырье до температуры 900-10000С и в дальнейшем принимает участие в дальнейшем порообразовании шунгизита. Размягчение и интенсивное образование жидкой фазы происходит при температуре 1000-12000С. В этот период материал, состоящий из трех фаз: жидкой, твердой и газообразной приобретает пиропластическое состояние. Выделяемые в результате реакций газы и пары вспучивают его, образуя много мелких, преимущественно закрытых пор, заполненных продуктами газообразования. Оптимальная температура вспучивания шунгизита 11000С. При охлаждении материал застывает образуя шунгизит.

М едленный нагрев не приводит к интенсивному вспучиванию материала в печи, так как при этом значительное количество газов и паров будет удалено из материала еще до перехода его в пиропластическое состояние.

едленный нагрев не приводит к интенсивному вспучиванию материала в печи, так как при этом значительное количество газов и паров будет удалено из материала еще до перехода его в пиропластическое состояние.

В шунгитовых сланцах имеется несколько источников газообразования, приводящие к вспучиванию, формированию и упрочению замкнуто-пористой структуры шунгизитового гравия:

- свободная физически связанная вода, испаряемая в начальной фазе обжига;

- химически связанная вода минералов составляющих шунгитовых сланец;

-сульфаты и сульфиты, которые, диссоциируясь, выделяют газы SO2 и SO3, участвующие в порообразовании;

- окись железа Fe2O3, взаимодействуя с углеродом и переходя в закись железа, которая вступает во взаимодействие с другими компонентами сланца, с образование CO2, CO или H2O.

При выходе из вращающейся печи шунгизит имеет температуру 900-950 0С. Для дальнейших технологических операций его охлаждают до температуры 50-100 0С. Режим охлаждения шунгизита оказывает существенное влияние на его качество: прочность, терщиноустойчивость, водопоглощение и др. Температура, при которой материал начинает терять эластичность вследствие затвердевания стекловидной фазы является критической температурой охлаждения. При этой температуре материал приобретает жесткость, и если в этот момент подвергнуть его быстрому охлаждению, в нем развиваются внутренние напряжения, которые могут привести к образованию видимых и волосных трещин или к разрушению. Внутренние напряжения резко увеличиваются при его неравномерном охлаждении. Чтобы предотвратить трещиноватость и возможное раннее или позднее разрушение шунгизита, режим его охлаждения должен предусматривать снижение температуры до 700 0С со скоростью, зависящей от требуемой степень образования стекловидной структуры материала и замедленное охлаждение в период температур 700-5500С с последующим быстрым остыванием. Многократные производственные обжиги подтверждают что постепенное, но резкое охлаждение является необходимым технологическим процессом, который улучшает качество поверхности гранул, повышает механическую прочность и сокращает объем пылевидных образований.

П рочность шунгизита и его гранулометрический состав по пробам взятым непосредственно из печи и из бункера различны. В результате подачи материала пневмотранспортом, гранулометрический состав резко меняется в сторону увеличения мелких раздробленных гранул. В результате медленного остывания материла в течение 40-50 мин. без контакта его с окружающей средой прочность повышается на 10-30% [24].

рочность шунгизита и его гранулометрический состав по пробам взятым непосредственно из печи и из бункера различны. В результате подачи материала пневмотранспортом, гранулометрический состав резко меняется в сторону увеличения мелких раздробленных гранул. В результате медленного остывания материла в течение 40-50 мин. без контакта его с окружающей средой прочность повышается на 10-30% [24].

5 ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Шунгитовые сланцы, поступающие с карьера по железной дороге разгружают в приемные бункера и системой ленточных конвейеров подают в закрытый склад заполнителей, а затем системой транспортеров и элеваторов в двухсекционный бункер над печью.

Равномерная подача шунгитовых сланцев в печь осуществляется тарельчатым питателем. Такой питатель представляет собой круглую плоскую тарель, устанавливаемую под бункером и вращаемую приводом. Между бункером и тарелью устанавливаются неподвижная и подвижная манжеты и нож. По периметру тарели устраиваются направляющие борта с проемом в месте установки ножа, исключающие неорганизованное осыпание материала. Каждая фракция обжигается отдельно, что обеспечивает лучшее качество сырья. Вращающаяся печь работает по принципу противотока: сырцовые гранулы перемещаются навстречу потоку горячих газов, подогреваются и, наконец, попав в зону непосредственного воздействия огненного факела форсунки, вспучиваются. Условно печь делят на 3-4 технологические зоны: подготовки (подогрев материала), интенсивного нагрева, вспучивания и охлажения. В производственных условиях необходимо поддерживать в печи стабильную температуру вспучивания материала 11000С. Вследствие узкого интервала вспучивания колебания температуры газов в печи свыше ±150С приводят к образованию «козлов», сплавлению материала или к его утяжелению (недожег) и значительному ухудшению качества шунгизита. Исходя из этого отработан режим обжига шунгизита в 12 м вращающихся печах. Щебень из шунгитовых сланцев в момент загрузки вносится в зону высоких температур (600-800 0С), нагревается в ней и поступает в зону вспучивания, расположенную примерно в 4 м от участка загрузки материала в печь. Длинна зоны вспучивания составляет, примерно 6 м. В последующей двух метровой зоне охлаждения осуществляется процесс затвердевания вспученной массы материала, температура которого в этой зоне понижается до 900 0С. В качестве топлива используется мазут. Для сжигания топлива применяют форсунки низкого давления с воздушным распылением, с регулируемой формой и направлением пламени. В печи и в системе поддерживается постоянный гидродинамический режим:

- температура обжига 1100 -1200 0С;

температура обжига 1100 -1200 0С;

-температура отходящих газов в пылеосадочной камере -490-510 0С;

-разрежение в головке печи -0,4-0,6 мм.вод.ст;

-давление воздуха для распыления топлива - 190-200 мм.вод.ст.

Во избежание образования спеков предусматривают введение опудривающего порошка в зону обжига печи. Опудривающий порошок (огнеупорная глина, кварцевый песок, пиритные огарки и др. подобные материалы) с промежуточного склада автопогрузчиком подаются в приемный бункер[21,22].

Из бункера конвейером с погруженными скребками опудривающий порошок транспортируется к установкам его подачи в печи.

Место введение порошка по опыту работы ряда заводов — в 2-х м от зоны вспучивания. Опудривающий порошок подают в печь специальным ковшом, соединенным с питательной трубой, проходящей через обечайку и футеровку внутрь печи. Ковш зачерпывает опудривающий порошок из кожуха, охватывающего корпус печи по наружному диаметру. В кожух опудривающий порошок подается ленточным питателем из расходного бункера, который заполняется элеватором. Ленточный питатель регулирует расход опудривающего порошка в пределах 150...750 кг/ч. Качество опудривания сырцовых гранул контролируют визуально: гранулы должны быть равномерно покрыты опудривателем. Покрытие гранул опудривателем должно быть достаточно устойчивым и сохраняться при продвижении гранул до зоны спекания. Опудренные гранулы хранят в бункере. Можно накапливать в бункерах двухсменный запас гранул, не допуская их слипания.

О боженный шунгизит с температурой 900...850°С через откатную головку печи, по желобу поступает в барабанный холодильник.

боженный шунгизит с температурой 900...850°С через откатную головку печи, по желобу поступает в барабанный холодильник.

Барабанный холодильник представляет собой вращающийся стальной барабан длиной 15—30 м и диаметром 2,5—5 м, установленный с наклоном на роликовые опоры. Со стороны поднятого конца в барабан непосредственно из печи ссыпается обожженный шунгизит и в результате вращения барабана перемещается к его опущенному концу. Навстречу шунгизиту движется холодный воздух и охлаждает его. Для лучшего теплообмена между ним и воздухом улучшают условия пересыпания, устанавливая в барабане пересыпающие лопасти. Внутренняя часть барабана на половину длины футеруется шамотным кирпичом. Барабаны крепятся к корпусу печи. С внутренней частью ее они сообщаются люками, через которые шунгизит ссыпается из печи в барабаны. Охлаждение шунгизита в барабанном холодильнике до температуры 580...570°С в течение 20 мин необходимо для создания «мягкого» режима охлаждения, обеспечивающего снятие термических напряжений и повышение прочности шунгизита.

Дальнейшее охлаждение до 60...80°С происходит в аэрожелобе примерно за 2 мин. Аэрожелоб представляет собой закрытый короб прямоугольного сечения, собираемый из отдельных секций.

По высоте короб разделен на 2 канала пористой перегородкой. Нижний канал служит воздуховодом, в него нагнетается воздух из вентилятора. Верхний канал является транспортным лотком. Через окно загрузочной секции в верхний канал подается шунгизит. Для прочности, а также во избежание провисания, снизу воздухопроницаемой перегородки проложен металлический лист (перфорированный). Воздух в нижний канал подается от вентилятора высокого давления [5].

О хлажденный шунгизит конвейером с погруженными скребками транспортируется на склад готовой продукции, затем ленточным элеватором — в гравиесортировку. Фракционированный шунгизит распределяют по силосным банкам конвейеры с погруженными скребками [24]. Технологическая схема производства шунгизита представлена на рисунке 1.

хлажденный шунгизит конвейером с погруженными скребками транспортируется на склад готовой продукции, затем ленточным элеватором — в гравиесортировку. Фракционированный шунгизит распределяют по силосным банкам конвейеры с погруженными скребками [24]. Технологическая схема производства шунгизита представлена на рисунке 1.

Рисунок 1- Технология производства шунгизита

П родукция, выпускаемая по запроектированной технологии должна соответствовать требованиям действующих стандартов и технических условий. В связи с этим в курсовой работе представлена карта технологического контроля, приведенная в таблице 5.

родукция, выпускаемая по запроектированной технологии должна соответствовать требованиям действующих стандартов и технических условий. В связи с этим в курсовой работе представлена карта технологического контроля, приведенная в таблице 5.

6 СПЕЦЧАСТЬ ПРОЕКТА

Свое название камень шунгит получил от заонежского селения Шуньга, вблизи которого были обнаружены крупные залежи этого чисто карельского полезного ископаемого, известного ранее под другими наименованиями. Честь открытия, этого удивительного камня принадлежит академику Российской Академии Н.Я. Озерецковскому, который первым, обратил внимание на необычайно черную почву острова Кижи и назвал ее «углистым сланцем». Ее описание составляет, чуть ли не единственную тему заметок о Кижах и в трудах более поздних исследователей-геологов — Г.П. Гельмерсена и Б.3. Коленко. «Кижский чернозем», «северный антрацит» — все это названия одной и той же породы, из которой местные крестьяне издавна получали стойкую черную краску — «олонецкую чернедь», использовавшуюся в 1812 г. на Александровском заводе в Петровской слободе для окраски стволов артиллерийских орудий. Другое название минерала шунгита — "аспидный камень". Чистый шунгит встречается в природе довольно редко, да и то в основном в виде тонких, до 30 см шириной, прожилок. Чаще он присутствует в качестве примеси в шунгитовых сланцах и доломитах, распространенных по всему Заонежью — от Гирваса на западе до Толвуи и Шуньги на востоке [2,4,6].

Шунгиты как новый промышленный продукт вошли в XXI век в качестве многоцелевого сырья для различных отраслей и сфер жизнедеятельности (металлургия, строительство, химия, коммунальное хозяйство, экология, медицина, сельское хозяйство и др.).

В 2005 году были проведены исследования по высокоуглеродистым шунгитовым порошкам участка «Полежаевский» с оценкой их свойств, как наполнителя в стандартных резиновых смесях. По результатам исследований разработаны технические условия ТУ 2169-001-73698942-2005«ЭКОФИЛ порошок шунгитовый для резинотехнической и шинной промышленности». Проведены полупромышленные испытания шунгитового порошка на Нижнекамском шинном заводе, получено положительное заключение об использовании его, как полуактивного наполнителя при производстве шин. Также были проведены испытания при разработке токопроводящей эмали, которые показали целесообразность его использования в лакокрасочной промышленности.

В 2005 году были проведены маркетинговые исследования по использованию шунгитовых пород, как комплексного сорбента и фильтрующего материала для очистки питьевых, сточных, ливневых и вод оборотного водоснабжения и водоподготовки (кондиционирования) питьевых вод и вод специального назначения.

2005 году были проведены маркетинговые исследования по использованию шунгитовых пород, как комплексного сорбента и фильтрующего материала для очистки питьевых, сточных, ливневых и вод оборотного водоснабжения и водоподготовки (кондиционирования) питьевых вод и вод специального назначения.

В 2006 г. в Российском государственном аграрном университете - МСХА им. К.А. Тимирязева г.Москва были проведены исследования по оценке влияния шунгитовых пород на плодородие почв и развитие растений. Работа проводилась с шунгитовыми породами (содержание углерода Сорг.>20%).По результатам проведенных работ сделано заключение о положительном влиянии шунгита на плодородие почв и урожай сельскохозяйственных культур, а также о возможности использования его для конструирования и детоксикации городских почв [29].

В 2007-2008 году проведены лабораторно-технологические испытания щебня различных фракций из всех природных разновидностей шунгитсодержащих и шунгитовых пород участка «Полежаевский». Испытания проводились в ФГУП ЦНИИгеолнеруд г.Казань и в Петрозаводском Государственном университете, которые показали, что по своим физико-механическим свойствам щебень из всех разновидностей пород участка может использоваться для любых видов строительных работ, устройства земляного полотна автодорог, балластного слоя железнодорожного пути, отсыпки промышленных площадок. В Российском Государственном открытом техническом университете путей сообщений ( РГОТУПС ) г.Москва и в его филиале г.Казань проводятся исследования по использованию шунгитовых и шунгитсодержащих пород участка «Полежаевский» для очистки от загрязнений в системе железных дорог России.

В 2007 году в Российском государственном аграрном университете - МСХА им. К.А. Тимирязева г.Москва были проведены исследовательские работы по теме: «Использование шунгитов залежи «Полежаевская» Зажогинского месторождения Республики Карелия для очистки почв от загрязнения их нефтепродуктами».

2007 году в Российском государственном аграрном университете - МСХА им. К.А. Тимирязева г.Москва были проведены исследовательские работы по теме: «Использование шунгитов залежи «Полежаевская» Зажогинского месторождения Республики Карелия для очистки почв от загрязнения их нефтепродуктами».

В 2008 году проведены научно-исследовательские работы по теме: « Выполнение лабораторно-технологических испытаний и оценка эффективности использования шунгитовых и шунгитсодержащих пород участка «Полежаевский» Зажогинского месторождения Республики Карелия для технологии питьевого и технического водоснабжения». Впервые в рамках данной НИР оценены сорбционные, ионообменные каталитические свойства и физико-механические параметры всех разновидностей шунгитсодержащих и шунгитовых пород, позволяющие определить эффективность их использования. Испытания по эффективности адсорбции нефтепродуктов и ПАВ (истинно растворенных в воде) по всем разновидностям пород показали, что эффект очистки достигает 85%. Экспериментально подтверждена возможность использования мелких фракций шунгитовых пород (<0,5 мм) для быстрого удаления разлитой нефти с водной поверхности при ликвидации последствий экологических катастроф. Эффект очистки воды от разлитой нефти достигает 99%.

НИИ ВОДГЕО - ведущий институт в системе водного хозяйства России готов к практическому внедрению шунгитсодержащих и шунгитовых пород участка «Полежаевский» в конкретные проекты очистных сооружений в регионах.

О сновные перспективы и направления использования шунгитсодержащих и шунгитовых пород месторождения "Полежаевское" Республики Карелия:

сновные перспективы и направления использования шунгитсодержащих и шунгитовых пород месторождения "Полежаевское" Республики Карелия:

Всего в России зарегистрировано 323 патента по использованию шунгитовых пород в различных областях промышленности и сельского хозяйства [29].

Использование шунгизита в металлургии:

Заменитель кокса при производстве литейного чугуна;

Замена кокса и наведение карбидкремниевого гарнисажа в доменных печах (при выплавке передельного чугуна);

Комплексный заменитель кокса и кварцита в электрометаллургии ферросплавов;

Комплексный заменитель кокса и кварцита в электрометаллургии цветных металлов (Ni, Cu, Со);

Заменитель кокса в желобных массах;

Шихта для производства карбидкремниевых материалов;

Шихта для производства нитридкремниевых материалов.

Питьевое и техническое водоснабжение:

Фильтрующий материал (фракции 0,5-1,0 мм и 0,5-2,5 мм) в системах водоподготовки (кондиционирование и структурирование) питьевой воды и водоочистных устройствах;

В качестве фильтрующего материала и поддерживающих слоев (фракции 2,5-5 мм, 5-10 мм, 10-20 мм, 20-40 мм) в распределительных системах водоочистки и водоподготовки большого сопротивления;

Сорбент для очистки технических и сточных вод (фракция 40-100 мм) промышленных предприятий (нефтеперерабатывающие заводы, стоки АЭС, ТЭЦ, промышленные стоки гальванических цехов, химических и перерабатывающих заводов, карьеров и шахт), поверхностных сточных вод, ливневых и других стоков;

С орбент (фракция <0,5 мм) для быстрого удаления разлитой нефти с водной поверхности при ликвидации последствий экологических катастроф (эффект очистки воды от разлитой нефти достигает 99%);

орбент (фракция <0,5 мм) для быстрого удаления разлитой нефти с водной поверхности при ликвидации последствий экологических катастроф (эффект очистки воды от разлитой нефти достигает 99%);

Сорбент и катализатор для подготовки воды перед мембранной очисткой;

Бактерицидное обеззараживание питьевых и сточных вод;

Очистка воды в бассейнах и колодцах.

Щебень (фракции 5-10 мм, 10-20 мм, 20-40 мм, 25-60 мм) из шунгитсодержащих и шунгитовых пород - как экологический барьер (сорбент и катализатор) при добавке его в автодорожное и железнодорожное полотно, откосы и водоотводные канавы, вагоноремонтные депо и прочее;

В нефтедобывающей промышленности шунгитовый щебень может использоваться при отсыпки кустовых скважин, для предотвращения загрязнения нижележащих грунтов, почв, поверхностных и грунтовых вод;

Добавка шунгитового наполнителя при производстве радиоэкранирующих материалов - специальных бетонов, кирпича, штукатурки.

Минеральный шунгитовый наполнитель (фракция 0-20 мкм) используется в смесях при производстве шин и резинотехнических изделий, в том числе высоконаполненных специального назначения с электропроводными и антистатическими свойствами [29].

Наполнитель и пигмент при производстве лакокрасочных материалов, полипропилена, пластмасс, в том числе специального назначения с приданием композиционным материалам электропроводных, противопригарных, антикоррозийных и антистатических свойств.

С ельское хозяйство:

ельское хозяйство:

Использование шунгитовых пород в качестве комплексного сорбента, мелиоранта и удобрения пролонгированного действия для повышения урожая сельскохозяйственных культур и плодородия почв;

Для конструирования и очистки (детоксикации и восстановления плодородия) городских почв

Кормовая добавка в животноводстве и птицеводстве.

Строительство:

Щебень из шунгитсодержащих и шунгитовых пород для любых видов строительных работ;

Шунгитовый наполнитель при производстве теплых полов, стен и других поверхностей;

Шунгитонаполненные бетоны, асфальты, штукатурки;

Пигмент (черный) для строительных материалов (бетоны, кладочные растворы, плиты);

Шунгитовые огнеупорные покрытия;

Шунгитовые декоративные облицовочные материалы;

Шунгитовый щебень и материалы для ландшафтного дизайна.

Медицина. Длительные наблюдения и исследования по применению шунгитовых пород Зажогинского месторождения в медицине проводились учеными Петрозаводского Государственного университета и подтверждены опытом применения в различных санаториях и медицинских учреждениях:

Лечение с использованием препаратов на основе шунгита (таблетки, гемосорбенты, пасты, мази и прочее): при интоксикации, отравлениях, нарушениях функции желудочно-кишечного тракта, лечение кожно-аллергических заболеваний, дерматологические патологии, заболевания опорно-двигательного аппарата и другие;

Л ечение настоями шунгитовой воды, шунгитовые ванны, ингаляции, аппликации: бронхо-легочные заболевания, аллерго-дермические заболевания, суставные болезни, нормализация артериального давления;

ечение настоями шунгитовой воды, шунгитовые ванны, ингаляции, аппликации: бронхо-легочные заболевания, аллерго-дермические заболевания, суставные болезни, нормализация артериального давления;

Шунгитовый щебень благодаря своим физикомеханическим характеристикам, удовлетворяет всем требованиям, предъявляемым к обычному щебню (гранитному, известняковому и другим), но помимо этого, шунгитовый щебень, как никакой другой обладает сорбционными и каталитическими свойствами, а также биологической активностью, что позволяет использовать его в качестве экозащитного метериала для снижения антропогенного воздействия на окружающую среду, что становится все более актуальным в настоящее время. Все эти свойства проявляются в способности продуцировать активный атомарный кислород, являющийся сильнейшим окислителем. Сорбированные на поверхности шунгита органические молекулы подвергаются окислению атомарным кислородом до СО2 и Н2О. Благодаря окислительной деструкции органических соединений поверхность шунгитового щебня освобождается от сорбированных соединений и становится подготовленной к новому циклу сорбции [29].

7 МЕРОПРИЯТИЯ ПО ЗАЩИТЕ ОКРУЖАЮЩЕЙ СРЕДЫ

При добыче и переработке разнопрочных каменных материалов отрицательное влияние на организм человека оказывает минеральная пыль, образующаяся при сортировке, транспортировании щебня и песка. Санитарными правилами СП 2.2.1.1312-03 [27] на проектирование промышленных предприятий регламентированы предельно допустимые концентрации пыли в воздухе рабочих помещений до 1-10 мг/м3; в отходящих газах, выбрасываемых в атмосферу до 30 – 100 мг/м3. Наиболее жесткие требования предъявляютсятся к очистке воздуха и газов от пыли, содержащей двуокись кремния. Степень вредного воздействия пыли на организм человека определяется процентным содержанием кремнезема (SiO2) и проникающей способностью пыли. Наибольшую опасность для организма человека представляют частицы пыли размером до 5 мкм, которые, находясь в воздухе во взвешенном состоянии долгое время, при вдохе вместе с ним глубоко проникают в органы дыхания.

Для создания нормальных условий труда все помещения заводов надо обеспечивать системами искусственной и естественной вентиляции. Этому в большой мере способствует герметизация тех мест, где происходит пылевыделение, а также отсос воздуха из бункеров, печек, дробильно-помольных механизмов, элеваторов и т.п. В зависимости от мощности и величины различных механизмов и интенсивности пылевыделения рекомендуются следующие объемы воздуха (м3/ч), отсасываемого от:

дробилок ……………………………...…. 4000—8000

элеваторов ………………………………. 1200—2700

бункеров …………………..……………….. 500—1000

мест погрузки материалов …..………….... 300—3500

упаковочных машин…………...………………… 5000

П ри переработке шунгитовых пород для борьбы с образующейся пылью следует эффективно применять систему аспирации с очисткой воздуха перед выбросом в атмосферу.

ри переработке шунгитовых пород для борьбы с образующейся пылью следует эффективно применять систему аспирации с очисткой воздуха перед выбросом в атмосферу.

Процесс очистки воздуха "сухим" способом должен также включать мероприятия по обеспыливанию воздушной среды производственных помещений. Эффективная очистка воздуха, удаляемого из рабочих зон промышленных помещений, обеспечивается с помощью воздушно-очистительных агрегатов, созданных на базе циклонов (1-я ступень).

При двухступенчатой очистке воздуха, необходимо следить за герметичностью пылесборных бункеров циклонов, что обеспечивает эффективность их работы и предупреждает перегрузку фильтров. Для вывоза пыли необходим специальный транспорт, который загружается пылью через рукава, препятствующие вторичному выделению ее в атмосферу.

Основными мероприятиями по обеспыливанию воздуха в рабочей зоне являются:

применение технологических схем и машин, обеспечивающих сокращение количества стадий дробления и пересыпки каменных материалов;

максимальная герметизация машин и оборудования, создающих пылевые факелы, и применение встроенных укрытий или пылеулавливающих устройств;

рациональное размещение аспирационного оборудования и его блокировка с технологическим оборудованием;

организация пневматической или влажной уборки помещений и оборудования.

Над местами пылеобразования (грохоты, места пересыпки) следует устанавливать легкосъемные шатры из полиэтиленовой пленки или из мягких тканей со специальной пропиткой. При этом, желательно предусматривать возможность, стряхивав пыли перед подъемом шатра, а также механическое или автоматическое удаление собранной пыли.

Н аибольшая эффективность работы обеспыливающей вентиляции (аспирации) достигается в том случае, когда пыль удаляется в месте образования. Это может быть обеспечено при устройстве у пылящего оборудования укрытий. Правильно сконструированное и выполненное укрытие является важнейшим элементом аспирационной системы. Укрытия должны быть неотъемлемой частью машин и изготовляться заводами - поставщиками оборудования. Конструкция укрытий должна обеспечивать надежную изоляцию мест пылеобразования и вместе с тем не создавать помех при эксплуатации оборудования и его ремонте. Аспирационное оборудование должно обеспечивать разряжение внутри укрытия и таким образом препятствовать выбросу пыли в помещение. Отсасывающие воронки на укрытии надо располагать таким образом, чтобы отсос материала был минимальным. Это достигается путем отдаления мест установки отсоса от мест поступления материала в укрытие, устройства укрытий с двойными стенками и установки отбойных щитков.

аибольшая эффективность работы обеспыливающей вентиляции (аспирации) достигается в том случае, когда пыль удаляется в месте образования. Это может быть обеспечено при устройстве у пылящего оборудования укрытий. Правильно сконструированное и выполненное укрытие является важнейшим элементом аспирационной системы. Укрытия должны быть неотъемлемой частью машин и изготовляться заводами - поставщиками оборудования. Конструкция укрытий должна обеспечивать надежную изоляцию мест пылеобразования и вместе с тем не создавать помех при эксплуатации оборудования и его ремонте. Аспирационное оборудование должно обеспечивать разряжение внутри укрытия и таким образом препятствовать выбросу пыли в помещение. Отсасывающие воронки на укрытии надо располагать таким образом, чтобы отсос материала был минимальным. Это достигается путем отдаления мест установки отсоса от мест поступления материала в укрытие, устройства укрытий с двойными стенками и установки отбойных щитков.

Для повышения эффективности аспирации, особенно в зимнее время, следует применять для борьбы с пылью высокократную пену. Сущность этого метода, состоит в том, что в места пылеобразования вводят воздушно-механическую пену, получаемую в пеногенераторах, из водных растворов ПАВ - пенообразователей. Благодаря изолирующей способности и хорошей смачивающей способности пены достигается связывание пыли непосредственно в местах ее образования. Небольшой расход пенообразующего раствора (4 л на 1 м3 перерабатываемого камня) не приводит к переувлажнению щебня и не вызывает опасности его смерзания в зимнее время. Пена подается в места пересыпки каменных материалов [3].

У меньшение пылевыделения и просыпи на конвейерах достигается следующими способами:

меньшение пылевыделения и просыпи на конвейерах достигается следующими способами:

использование устройств, предотвращающих сходы и перекосы лент;

применение ограничивающих устройств, предотвращающих перегрузку лент и питателей;

скорость перемещения материала при транспортировке не должна превышать 1,6 м/с;

осуществление гладкой стыковки конвейерных лент посредством вулканизации.

Для очистки воздуха от производственной пыли в технологическую линию внедрим многоступенчатый центробежный уловитель, представленный на рисунке 2.

1 - корпус; 2- входной патрубок; 3- камера первичной сепарации; 4- криволинейный канал

- корпус; 2- входной патрубок; 3- камера первичной сепарации; 4- криволинейный канал

со спиральной поверхностью; 5,6,7 – участки осаждения; 8,9,10 – поверхности осаждения; 11, 12 – пылсборные бункеры; 14 - камера вторичной сепарации; 15- диффузорноый патрубок; 16 – кольцевой канал; 17 – цилиндрическая обечайка; 18 – камера доочистки; 19,20– пылесборный бункер; 21 – вывод очищенного газа; 22 – продольные горизонтальные щели; 23 - четырехлопастной закручиватель потока; 24 – профилированный обтекатель; 25 – диффузорный вход; 26, 27 – кольцевой зазор; 28- направляющая втулка; 29 – технологический люк.

Рисунок 2- центробежный пылеуловитель

У стройство работает следующим образом. Пылегазовый поток через тангенциальный входной патрубок поступает в камеру первичной сепарации, где в результате движения по криволинейной траектории под действием центробежных сил происходит его расслоение на концентрированный периферийный слой и очищенный внутренний слой потока. Пройдя участок осаждения протяженностью по дуге криволинейного канала 180°, то есть первую ступень разделения, часть сконцентрированного пылевого слоя, прилегающая к стенке камеры первичной сепарации, через щелевой зазор 8 выводится в бункер и удаляется из пылеуловителя. Не уловленная в первой ступени разделения средняя часть пылегазового потока, ускоряясь по криволинейной поверхности сепарационного канала камеры первичной сепарации и пройдя участок осаждения протяженностью по дуге криволинейного канала 90°, то есть вторую ступень разделения, попадает в щелевой зазор и далее в бункер. Пылевые ускоряться, двигаясь по участку осаждения протяженностью по дуге криволинейного канала 90° убывающего радиуса, то есть по третьей ступени разделения, с нарастающей скоростью сбрасываются через щелевой зазор на вход камеры первичной сепарации, оттесняя твердые частицы, входящие вдоль внутренней стенки входного патрубка в сепарационный канал, к внешней стенке участка осаждения, то есть в первую ступень разделения. Центральная часть потока в камере первичной сепарации, вращаясь по спиральной траектории, приобретает осевую скорость и поступает в диффузорный патрубок, а твердые частицы, движущиеся по спиральной поверхности, попадают в течение Тэйлора-Гертлера и через кольцевой канал выводятся в камеру вторичной сепарации, где окончательно улавливаются в изолированном пылесборном бункере. Во вращающемся в центре камеры первичной сепарации пылегазовом потоке, на торцевой крышке технологического люка, образуется донное течение, увлекающее наиболее мелкие твердые частицы к оси вращения, что способствует их попаданию в осевой поток и уносу из камеры первичной сепарации. Прошедший через диффузорный патрубок пылегазовый поток попадает в цилиндрическую обечайку камеры доочистки. Встречая на своем пути четырехлопастной закручиватель потока, осевой поток отклоняет свою траекторию движения в радиальном направлении. Твердые частицы, двигаясь далее по спиральной траектории под действием центробежных сил, отжимаются к внутренней поверхности обечайки и, наталкиваясь на фронтальную кромку, отбрасываются через продольные горизонтальные щели в изолированные осадительные камеры. Продолжая движение в направлении патрубка вывода очищенного газа, пылегазовый поток огибает фронтальную поверхность профилированного обтекателя, заставляя оставшиеся твердые частицы пыли как более инерционные двигаться в постоянный кольцевой зазор, образованный диффузорным входом патрубка вывода очищенного газа и внутренней поверхностью цилиндрической обечайки. Очищенный от твердых частиц воздух, огибая по спирали тыльную поверхность профилированного обтекателя, обращенную в сторону патрубка вывода очищенного газа, перетекает через регулируемый кольцевой зазор в патрубок вывода очищенного газа, и, плавно раскручиваясь, удаляется из пылеуловителя [1].

стройство работает следующим образом. Пылегазовый поток через тангенциальный входной патрубок поступает в камеру первичной сепарации, где в результате движения по криволинейной траектории под действием центробежных сил происходит его расслоение на концентрированный периферийный слой и очищенный внутренний слой потока. Пройдя участок осаждения протяженностью по дуге криволинейного канала 180°, то есть первую ступень разделения, часть сконцентрированного пылевого слоя, прилегающая к стенке камеры первичной сепарации, через щелевой зазор 8 выводится в бункер и удаляется из пылеуловителя. Не уловленная в первой ступени разделения средняя часть пылегазового потока, ускоряясь по криволинейной поверхности сепарационного канала камеры первичной сепарации и пройдя участок осаждения протяженностью по дуге криволинейного канала 90°, то есть вторую ступень разделения, попадает в щелевой зазор и далее в бункер. Пылевые ускоряться, двигаясь по участку осаждения протяженностью по дуге криволинейного канала 90° убывающего радиуса, то есть по третьей ступени разделения, с нарастающей скоростью сбрасываются через щелевой зазор на вход камеры первичной сепарации, оттесняя твердые частицы, входящие вдоль внутренней стенки входного патрубка в сепарационный канал, к внешней стенке участка осаждения, то есть в первую ступень разделения. Центральная часть потока в камере первичной сепарации, вращаясь по спиральной траектории, приобретает осевую скорость и поступает в диффузорный патрубок, а твердые частицы, движущиеся по спиральной поверхности, попадают в течение Тэйлора-Гертлера и через кольцевой канал выводятся в камеру вторичной сепарации, где окончательно улавливаются в изолированном пылесборном бункере. Во вращающемся в центре камеры первичной сепарации пылегазовом потоке, на торцевой крышке технологического люка, образуется донное течение, увлекающее наиболее мелкие твердые частицы к оси вращения, что способствует их попаданию в осевой поток и уносу из камеры первичной сепарации. Прошедший через диффузорный патрубок пылегазовый поток попадает в цилиндрическую обечайку камеры доочистки. Встречая на своем пути четырехлопастной закручиватель потока, осевой поток отклоняет свою траекторию движения в радиальном направлении. Твердые частицы, двигаясь далее по спиральной траектории под действием центробежных сил, отжимаются к внутренней поверхности обечайки и, наталкиваясь на фронтальную кромку, отбрасываются через продольные горизонтальные щели в изолированные осадительные камеры. Продолжая движение в направлении патрубка вывода очищенного газа, пылегазовый поток огибает фронтальную поверхность профилированного обтекателя, заставляя оставшиеся твердые частицы пыли как более инерционные двигаться в постоянный кольцевой зазор, образованный диффузорным входом патрубка вывода очищенного газа и внутренней поверхностью цилиндрической обечайки. Очищенный от твердых частиц воздух, огибая по спирали тыльную поверхность профилированного обтекателя, обращенную в сторону патрубка вывода очищенного газа, перетекает через регулируемый кольцевой зазор в патрубок вывода очищенного газа, и, плавно раскручиваясь, удаляется из пылеуловителя [1].

Н еобходимо предусматривать утилизацию пыли уловленной системами газоочистки печей и сушильных барабанов. Питатели в местах приема и разгрузки материала необходимо оборудовать укрытиями, герметично присоединенными к загрузочным и разгрузочным течкам.

еобходимо предусматривать утилизацию пыли уловленной системами газоочистки печей и сушильных барабанов. Питатели в местах приема и разгрузки материала необходимо оборудовать укрытиями, герметично присоединенными к загрузочным и разгрузочным течкам.

Отходящие газы печей необходимо очищать для предотвращения загрязнения окружающей среды. Для этого устанавливают электрофильтры. Если же отходящие газы содержат значительное количество пыли (более 25—30 г/м3), то их сначала пропускают через батарею циклонов.

Ш ум, возникающий при работе многих механизмов на заводах, характеризуется зачастую высокой интенсивностью, превышающей допустимую норму (90 дБ). Особенно неблагоприятны в этом отношении условия работы персонала в помещениях молотковых дробилок, сырьевых мельниц, компрессоров, где уровень звукового давления достигает 95—105 дБ, а иногда и более. К числу мероприятий по снижению шума у рабочих мест относят применение демпфирующих прокладок между внутренней стенкой мельничных барабанов и бронефутеровочными плитами, замену в сырьевых шаровых мельницах стальных плит резиновыми. При этом звуковое давление снижается на 5—12 дБ. Укрытие мельниц и дробилок шумоизолирующими кожухами, облицовка источников шума звукопоглощающими материалами также дает хороший эффект (снижение на 10—12 дБ). Для снижения уровня шума и вибрации, возникающих при обогащении отсевов дробления и разнопрочных каменных материалов, под рамами грохотов, конвейеров, пересыпных лотков и течек устраивают резиновые или пробковые прокладки, а в узлах пересыпки - направляющие устройства из листовой резины. Для этой цели можно использовать старую транспортерную ленту. Проектирование защиты окружающей среды от шумовых воздействий включает следующее: выявление источников шума, выбор расчетных точек и определение в них предполагаемых уровней шума, определение требований по снижению звукового давления, выбор и разработка необходимых мероприятий по снижению шума до требуемых уровней в соответствии с ГОСТ 12.1.003-91(02) [17].

ум, возникающий при работе многих механизмов на заводах, характеризуется зачастую высокой интенсивностью, превышающей допустимую норму (90 дБ). Особенно неблагоприятны в этом отношении условия работы персонала в помещениях молотковых дробилок, сырьевых мельниц, компрессоров, где уровень звукового давления достигает 95—105 дБ, а иногда и более. К числу мероприятий по снижению шума у рабочих мест относят применение демпфирующих прокладок между внутренней стенкой мельничных барабанов и бронефутеровочными плитами, замену в сырьевых шаровых мельницах стальных плит резиновыми. При этом звуковое давление снижается на 5—12 дБ. Укрытие мельниц и дробилок шумоизолирующими кожухами, облицовка источников шума звукопоглощающими материалами также дает хороший эффект (снижение на 10—12 дБ). Для снижения уровня шума и вибрации, возникающих при обогащении отсевов дробления и разнопрочных каменных материалов, под рамами грохотов, конвейеров, пересыпных лотков и течек устраивают резиновые или пробковые прокладки, а в узлах пересыпки - направляющие устройства из листовой резины. Для этой цели можно использовать старую транспортерную ленту. Проектирование защиты окружающей среды от шумовых воздействий включает следующее: выявление источников шума, выбор расчетных точек и определение в них предполагаемых уровней шума, определение требований по снижению звукового давления, выбор и разработка необходимых мероприятий по снижению шума до требуемых уровней в соответствии с ГОСТ 12.1.003-91(02) [17].

Обслуживающий персонал, должен иметь средства индивидуальной защиты от вредного воздействие пыли, шума и вибрации: комбинезоны из пыленепроницаемой ткани, респираторы типа ШБ-1 ("Лепесток"), РПР-1, ПРБ-5, Ф-62М, РП-К, "Астра-2'' и др., противошумные наушники ВЦНИИОТ-2, ВЦНИИОТ-2М, антифоны, специальные кожаные ботинки с 4-5-слойной резиновой подошвой.

Д ля уменьшения действия шума, вибрации и запыленности воздуха на организм человека используется дистанционное и автоматическое управление.

ля уменьшения действия шума, вибрации и запыленности воздуха на организм человека используется дистанционное и автоматическое управление.

Исходя из того, что при производстве каменных материалов расходуется значительное количество воды на технические операции (на промывку 1 м3 щебня 1 - 2 м3, на промывку и обогащение природного песка 4 м3/ м3 и выше, при получении дробленого песка до 2 - 3 м3/ м3), для сокращения водозабора из открытых источников следует организовать систему оборотного водоснабжения с очисткой (осветлением) промывочной воды и возвращением ее в технологический процесс.

Согласно "Нормам технологического проектирования предприятий промышленности нерудных строительных материалов" (ОНТП 18-85) [23] содержание минеральных частиц в оборотной воде не должно превышать 2 г/л. В этом случае "свежая" вода подается только для восполнения потерь (в результате испарения, дренирования, ухода с готовой продукцией).

Осветление воды производят в прудах-отстойниках. С этой целью можно также применять отстойники вертикального типа и тонкослойные наклонные отстойники, в которых для интенсификации процесса предусмотрено введение специальных реагентов-флокулянтов, наиболее распространенным из которых является полиакриламид.

Наиболее надежным и самым экономичным способом охраны биосферы от вредных газовых выбросов является переход к безотходному производству, или к безотходным технологиям. Под ним подразумевается создание оптимальных технологических систем с замкнутыми материальными и энергетическими потоками. Такое производство не должно иметь сточных вод, вредных выбросов в атмосферу и твердых отходов и не должно потреблять воду из природных водоемов.

К онечно же, понятие «безотходное производство» имеет несколько условный характер; это идеальная модель производства, так как в реальных условиях нельзя полностью ликвидировать отходы и избавиться от влияния производства на окружающую среду. Точнее следует называть такие системы малоотходными, дающими минимальные выбросы, при которых ущерб природным экосистемам будет минимален.

онечно же, понятие «безотходное производство» имеет несколько условный характер; это идеальная модель производства, так как в реальных условиях нельзя полностью ликвидировать отходы и избавиться от влияния производства на окружающую среду. Точнее следует называть такие системы малоотходными, дающими минимальные выбросы, при которых ущерб природным экосистемам будет минимален.

В настоящее время определилось несколько основных направлений охраны биосферы, которые в конечном счете ведут к созданию безотходных технологий:

1) разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов;

2) создание бессточных технологических систем и водооборотных циклов на базе наиболее эффективных методов очистки сточных вод;

3) переработка отходов производства и потребления в качестве вторичного сырья;

4) создание территориально-промышленных комплексов с замкнутой структурой материльных потоков сырья и отходов внутри комплекса.

Разработка и внедрение принципиально новых технологических процессов и систем, работающих по замкнутому циклу, позволяющих исключить образование основного количества отходов, является основным направлением технического прогресса.

Неблагоприятные условия труда могут быть обусловлены повышенной концентрацией пыли и влаги в помещении; недостаточной изоляцией обжиговых аппаратов; ненадежным ограждением вращающихся частей механизмов т.п., поэтому необходимо проконтролировать данные параметры. Для этого был проведен экологический мониторинг и составлена карта экологического контроля, представленная в таблице 6.

ЗАКЛЮЧЕНИЕ

Курсовая работа состоит из 45 листов пояснительной записки, в которую входят 6 таблиц и 2 рисунка. Использовано источников 29 информации.

Целью данной курсовой работы было выявление и решение экологических проблем при производстве шунгизита. Эта цель была достигнута путем решения следующих задач:

- сделан подбор эффективных видов продукции и экологичных исходных сырьевых материалов;

- выбрана и обоснована технология производства. На основании анализа существующих технологических схем производства выбран сухой способ, который отвечает современным требованиям охраны окружающей среды, непрерывности производственного процесса и экономичного использования сырьевых материалов;

- изучены основные структурные процессы;

-выполнена спецчасть проекта, в ходе, которой рассмотрено применение шунгитовых сланцев как перспективного сырья, для использования в различных областях промышленности. Приведено описание существующих сфер применения, включая новейшие разработки.

-разработаны мероприятия по охране окружающей среды. Внедрена система обеспыливания воздуха рабочих помещений, обеспечивающая наиболее благоприятные условия труда и защиту окружающей среды.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ ИНФОРМАЦИИ

А С Тарасов В. П. Гаркуша Н. Н.., (19)RU(11)2394629(13)C1

Александров В. И., Морозов В. В., Трофимов Н. Н. и др. Отчет о доразведке Нигозерского месторождения шунгитсодержащих пород. Фонды ККГРЭ, ПГО «Севзапгеология». Петрозаводск, 1972. – 50 с.

Балтренас П.Б. Обеспыливание воздуха на предприятиях стройматериалов – М.: Строийздат, 1990. – 184 с.

Богданова Л. А. Петрография шунгитовых пород. Шунгитовые сланцы Карелии — новый вид сырья для производства эффективных строительных материалов: Отчет по т. 10. Т. 1. Петрозаводск, 1966 (Фонды КарНЦ РАН.Ф. 13,оп.5, ед. хр. 72).

Богданов В.С., Булгаков С.Б., Ильин А.С.Технологические комплексы и механическое оборудование предприятий строительной индустрии. - СПб.: Проспект Науки, 2008. - 624 с.

Борисов П.А. Карельские шунгиты. Издательство «Карелия» г.Петрозаводск, 1976. - 92 с.

Васильков С. Г. Искусственные пористые заполнители и легкие бетоны на их основе : справочное пособие .; ред. Ю. П. Горлов. - М. : Стройиздат, 1987. - 304 с.

Васюнина С.В. Методические указания по выполнению курсовой работы по дисциплине «Экологические проблемы производства стекла и керамики» для студентов 5 курса, обучающихся по специальности 280202 «Инженерная защита окружающей среды».- Брянск, БГИТА, 2009.- 20 с.

Волкова И. Б., Богданова М. В. Шунгиты Карелии . Сов. геология. 1985. № 10. С. 93- 100

Волкова И. Б., Богданова М. В . О новых растительных структурах в шунгитах Карелии // ДАН СССР. 1983. Т. 270, № 2. С. 410-414.

Г ахраманов, Д. Г. Влияние шунгизитового гравия на свойства конструкционного шунгизитобетона - М. : [s. n.], 1976. - 18 с.

ахраманов, Д. Г. Влияние шунгизитового гравия на свойства конструкционного шунгизитобетона - М. : [s. n.], 1976. - 18 с.

Гегерь В.Я., Городков А.В. Основы архитектурно-строительного проектирования промышленных зданий.- Брянск, БГИТА, 2004.- 118 с.

Геология шунгитоносных вулкапогенно-осадочных образований протерозоя Карелии .Ред. В. А. Соколов. Петрозаводск, 1982. 208 с.

Гецева Р. В., Дерягин А. А., Созинов Н. А. и др. Геологические особенности и ураноносность черных сланцев. М., 1981. 120 с. Глебашев С. Г. Минеральное сырье. Шунгит. М., 1999. - 17 с.

ГОСТ 9757-90. Щебень, гравий и песок искусственные пористые. .- М.: Изд-во стандартов, 1990.- 5 с.

ГОСТ 17.2.4.07-90(02). Охрана природы. Атмосфера. Методы определения давления и температуры газопылевых потоков, отходящих от стационарных источников загрязнения.- М.: Изд-во стандартов, 2002.- 6 с.

ГОСТ 12.1.003-91(02). ССБТ. Шум. Общие требования безопасности.- М.: Изд-во стандартов, 2002.- 4 с.

ГОСТ 12.1.012-96(02). ССБТ. Вибрационная безопасность. Технические условия.- М.: Изд-во стандартов, 2002.- 5 с.

Закон РФ «Об охране окружающей среды» от 10.01.02.№7- ФЗ.- М.: НОРМА, 2002.- 28 с.

Закон РФ «Об экологической экспертизе» от 16.11.95.№167- ФЗ.- М.: НОРМА, 2003.- 34 с.

Иванов, И. А. Легкие бетоны на искусственных заполнителях . - М. : Стройиздат, 1993. - 182 с.

Ицкович, С. М. Технология заполнителей бетона .Учебник для строительных вузов - М. : Высшая школа, 1991. – 272 с.

О НТП 18-85 .Общесоюзные нормы технологического проектирования (ОНТП) предприятий нерудных строительных материалов.-Ленинград. 1988. – 25 с.

НТП 18-85 .Общесоюзные нормы технологического проектирования (ОНТП) предприятий нерудных строительных материалов.-Ленинград. 1988. – 25 с.

Резников, Ю. К. Шунгизит и шунгизитобетон. - М. : Стройиздат, 1974. - 118 с.

СаНПиН 2.1.6.1032-01. Гигиенические требования к обеспечению качества атмосферного воздуха населенных мест.- М.: Федеральный центр Госэпиднадзора, 2001.- 11 с.

СаНПиН 2.2.4.1000294-03. Гигиенические требования к составу воздуха производственных общественных помещений.- М.: Министерство здравоохранения РФ, 2003.- 12 с.

СП 2.2.1.1312-03 Гигиенические требования к проектированию вновь строящихся и реконструируемых промышленных предприятий. .- М.: Министерство здравоохранения РФ, 2003.- 15 с.

Филиппов М.М. Шунгитоносные породы Онежской структуры. Петрозаводск, 2002 г – 120 с.

http://www.meandr.su/osnovnye_perspektivy

Таблица 6 - Карта экологического контроля

Таблица 6 - Карта экологического контроля

| Обозначение | Вид контроля | Контролируемый параметр | Источник загрязнения | Метод контроля | Меры защиты |

| К1 | Контроль запыления | Пыль неорганическая (1…6 мг/м3) ГОСТ 17.2.2.04-90 ГОСТ 17.2.3.01-90 ГОСТ 17.2.3.02-94 | Узлы пересыпки, тарельчатый питатель, скребковые транспортеры | Отбор разовых проб | Очистные аппараты |

| К2 | Контроль вибрации | Виброскорость м/с; Виброускорение м2/с; ГОСТ 12.1.02-78 | Тарельчатый питатель,ленточный питатель,скребковые транспортеры, барабанный холодильник, гравиеесортировка | Вибромер | Исключение дисбалансировки режимов работы оборудования |

| К3 | Контроль шума | 40-60 дБ; СНиП-II-12-77 | Вращающаяся печь, барабанный холодильник, ленточный питатель,скребковые транспортеры, аэрожелоб | Шумомер | Звукоизоляционные кожухи, глушители, средства индивидуальной защиты |

| К4 | Контроль освещенности | Световой поток 5000 Лм | Узлы пересыпки, элеваторы, ленточный питатель | Люксметр | Влажная и вакуумная уборка |

| К5 | Контроль микроклимата рабочей зоны | W=60 %; t = 20±2 0C | Вращающаяся печь, барабанный холодильник, аэрожелоб | Термометр | Улучшение герметизации тепловых аппаратов |

| Вид контроля исходного сырья в технологических процессах и готовой продукции (входной, пооперационный, выходной) | Наименования исходного сырья, технологического процесса, готовой продукции или полуфабриката | Контролируемый параметр и его нормативно-технологический показатель | Место контроля технологической операции | Периодичность контроля по технологическому регламенту или нормативу | Метод контроля, нормативный документ | Измерительная техника и допустимая погрешность измерения по технологическому регламенту, нормативам, технологическому паспорту |

| Входной | шунгитовые сланцы | Удельная эффективная активность естественных радионуклидов: до 370 Бк/кг | ящичный питатель | не реже 1 раза в месяц | ГОСТ 30108-94 | лаборатория |

| Операционный | обжиг | Температура -11000 С, время - 30 минут | 22 м –вращающаяся печь | ежесменно | контрольно-измерительный щит, термометр | термометр |

| охлаждение | Температура 580...5700 С, время 20 мин. | барабанный холодильник | контрольно-измерительный щит, термометр | термометр | ||

| Выходной | шунгизит | Водополгощение 10%, Внутризерновая пористость гранул 61,9% Пустотность, 42 % | cклад готовой продукции | каждая партия | лаборатория |

Таблица 5 - Карта контроля исходного сырья, материалов, технологических процессов полуфабрикатов и готовой продукции.