| Скачать .docx |

Реферат: Курсовой проект по ТСП

Министерство образования и науки Украины

Запорожская государственная инженерная академия

Кафедра ПГС

Дневное отделение

Пояснительная записка

к курсовому проекту по дисциплине «Технология

возведения зданий и сооружений» на тему:

«Монтаж надземной части здания»

Выполнил: ст.гр. ПГС-05-1

вариант №

Запорожье, 2008г.

Содержание

Вступление………………………………………………………………………………….

РАЗДЕЛ 1 . Монтажные работы ……………………………………………………….

1.1 Особенности и условия производства работ…………………………………….

1.2 Характеристика монтируемого здания…………………………………………..

1.3 Подготовка к производству работ………………………………………………..

1.4 Определение количества монтажных элементов и их характеристика………..

1.5 Выбор метода монтажа и монтажных кранов……………………………………

1.6 Определение размеров иколичества монтажных захваток……………………..

1.7 План монтажа перекрытия …………………….…………………………………..

1.8 План монтажа стеновых панелей…………………………………………………

1.9 Разрез здания с привязкой крана………………………………………………….

1.10 Основные монтажные и грузоподъемные механизмы………………………….

1.11 Калькуляции трудовых затрат и заработной платы…………………………….

1.12 Выбор транспортных средств, оборудования иинвентаря…………………….

1.13 Схемы размещения в рабочей зоне инвентаря и других механизмов…………

1.14 Схема строповки конструкций……………………………………………………

1.15 Указания к производству работ…………………………………………………...

1.16 Схема операционного контроля качества монтажных работ…………………..

1.17 Показатели предельных отклонений при монтаже конструкций………………

1.18 Требования по обеспечению качества монтажных работ………………………

РАЗДЕЛ 2 . Штукатурные работы …………………………………………………….

2.1 Условия и особенности производства штукатурных работ…………………….

2.2 Подготовка конструкций к оштукатуриванию…………………………………..

2.3 Приготовление идоставка штукатурного раствора………………………………

2.4. Нанесение штукатурного раствора………………………………………………..

2.5 Заделка мест сопряжения и отделка откосов……………………………………...

2.6 Организация и последовательность производства работ………………………..

2.7 План секции типового этажа и последовательность отделки…………………..

2.8 Схема организации рабочего места……………………………………………….

2. 9 Потребность в машинах, инвентаре, оборудовании и приспособлениях……....

2.10 Контроль качества и приемка работ. Нормативные допуски…………………..

РАЗДЕЛ 3. Устройстворулоннойкровли………………………………………………

3.1 Условия и особенности производства работ по устройству рулонной кровли…

3.2. Характеристика конструктивного решения………………………………………

3.3. Подготовительные работы…………………………………………………………

3.4 План кровли с разбивкой на захватки и привязкой крана……………………

3.5. Технологическая схема выполнения процесса…………………………………..

3.6. Схемы последовательности наклейки……………………………………………

3.7. Схемы устройства примыкания рулонной кровли к парапетам,

возвышающимся надстройкам, трубам, водосточным воронкам……………….

3.8. Указания по технологии производства работ……………………………………

3.9. Требования по обеспечению качества работ по устройству кровель……………

РАЗ ДЕЛ 4. Устройство полов………………………………………………………….

4.1 Подготовка к производству работ………………………………………………..

4.2 Приготовление и доставка цементного раствора………………………………..

4.3 Технология производства работ………………………………………………….

4.4 Состав бригады……………………………………………………………………

4.5 Потребность в машинах, инвентаре, приспособлениях и оборудовании………

4.6 План типового этажа. Последовательность производства работ………………

4.7 Поперечный разрез здания с привязкой растворонасоса……………………….

4.8 Контроль качества и приемка работ………………………………………………

РАЗДЕЛ 5. Требования техники безопасности и норм охраны труда…………..

Список использованной литературы……………………………………………………

Вступление

Повышение качества капитального строительства неразрывно связано с его эффективностью: снижение материало- и энергоёмкости строительной продукции, ростом производительности труда, сокращении продолжительности работ и снижении себестоимости строительной продукции. Одним из важнейших резервов повышения эффективности строительного производства является совершенствование технологии и организации монтажа строительных конструкций. В области монтажа строительных конструкций в Украине накоплен значительный опыт, разработаны современные принципы и методы производства монтажных работ. Их применение и дальнейшие развитее обеспечивают получение наилучших результатов при наименьших затратах труда, времени и средств производства.

Основным направлением развития технологии монтажа строительных конструкций остается применение крупноразмерных элементов повышенной или полной заводской готовности, крупноблочного монтажа.

РАЗДЕЛ 1. Монтажные работы

1.1 Условия и особенности производства работ

Разнообразие объектно-планировочных и конструктивных решений жилых домов с различными сочетаниями типовых блок-секций, блоков и других конструкционных элементов.

Здание возводиться на лессовых грунтах с толщиной слоя 8-12 м, уровень грунтовых вод составляет 7,5 м ниже поверхности земли.

1.2 Характеристика монтируемого здания

Проектируемое здание имеет девять этажей, три секции, три подъезда.

Длина здания — 126 м, ширина -12,22м (в осях), высота здания – 24.3 м.

Здание бескаркасное, крупнопанельное. Толщина стен - 300 мм, изготовленных из керамзитобетона ρ = 1,6 т / мЗ . Здание с лифтом. Крыша здания - бесчердачная.

Все изделия здания изготовлены из железобетона, керамзитобетона и являются типовыми.

Высота этажа — 2,7 м. В здании имеется подвал глубиной 2,8 м. Общая длина одной секции —42 м, а ширина — 12,22 м (в осях).

1.3. Подготовка к производству работ

До начала возведения подземной части должны быть закончены все работы цикла, подготовлены подъезды к месту разгрузки изделий, обязательной доставки монтажного оборудования. Дороги должны иметь въезд на магистраль и площадку для разворота.

1.4. Определение количества монтажных элементов и их характеристика

На основании задания рассматриваем схемы раскладки наружных ограждающих панелей, схема раскладки панелей перекрытия и покрытия в плане, а также других сборных элементов, их объемы их массы, количество элементов на все здание.

Тип и характеристика монтажных элементов

Таблица 1

| № п/п | Наименование конструктивного элемента |

Марка эл-та |

Площадь, м2 |

Коли- чество штук |

Масса | |

| одного эл-та, т | всего, т | |||||

1 2 3 4 |

Наружные стеновые панели |

НС – 1 НС – 2 НС – 3 НС – 4 |

16.026 13.641 5.306 16.026 |

351 36 18 27 |

3.43 3.71 2.89 4.13 |

1203.9 133.56 52.02 111.51 |

5 6 7 8 9 10 |

Внутренние стеновые панели |

ВС – 1 ВС – 2 ВС – 3 ВС – 4 ВС – 5 ВС – 6 |

13.641 16.026 16.026 13.641 13.641 13.641 |

297 108 216 135 27 27 |

3.49 4.42 4.12 2.48 2.63 3.05 |

1036.5 477.36 889.92 334.8 71.01 82.35 |

11 12 |

Внутренние перегородки |

ВП – 1 ВП – 2 |

13.641 7.986 |

324 324 |

2.1 1.4 |

680.4 453.6 |

13 14 15 16 17 18 |

Плиты перекрытия |

П – 1 П – 2 П – 3 П – 4 П – 5 П - 6 |

30.438 30.438 30.438 30.438 11.84 11.84 |

135 108 81 27 135 81 |

4.58 4.35 4.35 4.15 2.12 2.08 |

618.3 469.8 352.4 112.1 286.2 168.5 |

| 19 | Плита лестничной площадки | ЛП – 1 | 3.307 | 54 | 1.2 | 64.8 |

| 20 | Лестничный марш | ЛМ– 1 | 4.2 | 54 | 1.6 | 86.4 |

| Всего: | 2565 | 7685.4 | ||||

1.5Выборметодамонтажаимонтажныхкранов

Здание протяженностью 126 м и шириной 12,22 м, значит, целесообразно будет его разделить на 3 захватки по 42 м. Также использовать 1 башенный кран КБ - 302, расположив его путь движения вдоль здания. Используется продольный метод монтажа конструкции. Последовательность сборки конструкций по вертикали позволяет отнести метод монтажа к методам «наращивания». Последовательности установки элементов - комплексная.

Характеристики башенного крана КБ - 302

Грузоподъемность 3.2 – 8 т

Вылет стрелы 12.5 – 25 м

Высота подъема 42 м

Направление движения транспорта — сквозное

1.6 Определение размеров и количества монтажных захваток

Захватка - это часть здания, объемы работ по которой выполняются бригадой с определенным ритмом, обеспечивающим поточную организацию строительства объекта в целом.

Для последовательности организации монтажа конструкции разбивают здание на монтажные захватки. В качестве захватки принимаем одну секцию здания. Размер захватки 42000х12220 мм, поэтому кран устанавливают с одной стороны.

1.10 Основные монтажные и грузоподъемные механизмы

Таблица 2

| №п/п | Наименова-ние | Схема механизма (припособления) | Масса т | Высота, м | Кол-во | Примечание |

1 |

Строп 4-х ветвевой, Q=3-5 т |

0.09 |

4.2 |

2 |

Выгрузка и раскладка различных конструкций | |

2 |

Строп 2-х ветвевой, Q=2,5-5 т | 0.02 |

2.2 |

2 |

Установка панелей стен и перегородок длиной 6м | |

3 |

Траверса, Q=6,3 т |

0.45 |

1.8 |

1 |

Установка панелей стен и перегородок длиной 6 и 12м | |

| 4 | Лестница с площадкой |

0.11 |

- |

1 |

Обеспечение рабочего места на высоте | |

| 5 | Унифициро-ванная траверса |

0.11 |

0.62 |

1 |

Подъем сантехнических кабинок, объемных блоков, шахтных платформ | |

6 |

Подставка для временного крепления механизма |

- |

- |

-1 1 |

Крепление панелей внутренних стен |

1.11 Калькуляции трудовых затрат и заработной платы

Таблица 3

| № п/п | Наименование работ |

Ед. измерения | Объем работ |

ЕНиР | Нормы времени | Расценка, руб. |

Общая труд., чел-час маш-час |

З/П , руб. | Состав звена | ||

| чел- час | маш - час | Проффесия и розряд | Кол-во | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1 | Монтаж панелей наружных и внутренних стен площадью до 20м2 | шт. | 1269 | 4-1-8 | 1.12 | 0.82 | 0-54 0-18 |

1421.28 1040.58 |

685-3 228-4 |

Монт. 5р 4р 3р Маш. 6р |

1 1 1 1 |

| 2 | Укладка плит козырьков площадью до 8м2 | шт. | 3 | 4-1-8а | 1.59 | 0.53 | 0-89 0-37 |

4.77 1.59 |

2-67 1-11 |

Монт. 4р 3р 2р Маш. 6р |

1 1 1 1 |

| 3 | Установка блоков сантехнических узлов до 2 т | шт. | 216 | 4-1-12 | 2.04 | 0.51 | 1-17 0-31 |

440.64 110.16 |

252-7 66-96 |

То же | То же |

| 4 | Установка лестничных маршей и укладка плит лестничных площадок | шт. | 108 | 4-1-19 | 1.84 | 0.46 | 1-0.6 0-32 |

198.72 49.68 |

114-5 34-56 |

То же | То же |

| 5 | Установка объемных блоков лифтовых шахт до 6 т | шт. | 54 | 4-1-12а | 1.4 | 0.35 | 0-85 0-25 |

75.6 18.9 |

45-9 13-5 |

Монт. 5р 4р 3р Маш. 6р |

1 1 2 1 |

| 6 | Электросварка монтажных стыков |

1м.п. | 1395.9 | 4-1-17 | 0.31 | - | 0-22 - |

432.73 - |

307-1 - |

Электросварщик 6р |

1 |

| 7 | Крепление наружных и внутренних панелей метал.скобами |

шт. | 4050 | 4-1-17а | 0.33 | - | 0-21 - |

1336.5 - |

850-5 - |

Монт. 4р |

1 |

| 8 | Заливка швов панелей стен, плиты и панели перекрытия | На 100м | 166.86 | 4-1-19 | 1.15 | - | 0-85 - |

191.89 - |

141-8 - |

Монт. 3р 4р |

1 1 |

| 9 | Герметизация стыков горизонтальных и вертикальных | 10м | 2592 756 |

4-1-20 | 0.2 0.59 |

- - |

0-13 0-37 |

518.4 446.04 |

336-9 279-7 |

Монт. 4р |

1 |

| 10 | Укладка плит перекрытия площадью до 15м2 до 20м2 |

шт. |

216 351 |

4-1-7 | 0.96 1.2 |

0.24 0.3 |

0-53 0-17 0-66 0-21 |

207.36 51.84 421.2 105.3 |

114-5 36-72 231-7 73-71 |

Монт. 4р 3р 2р Маш. 5р |

1 2 3 1 |

| 11 | Штукатурные работы | 13484.9 130.95 |

7125.3 60.75 |

||||||||

| 12 | Устройство полов | 2163.94 1015.12 |

1503.9 891 |

||||||||

| 13 | Кровельные работы | 5642.73 28.62 |

3561.0 25.92 |

||||||||

| Итого: | 24822.7 1537.62 |

14085.6 541.63 |

|||||||||

1 .12 Выбор транспортных средств, оборудования иинвентаря

Все транспортные средства делятся на две группы: общего назначения; специальные.

На автомобилях общего назначения перевозят мелкие элементы и элементы, которые по своим размерам не выходят за пределы кузова. На автомобилях специального назначения перевозят крупногабаритные элементы, на панелевозах - панели, стены и т.д.

Так как при монтаже здания мы используем башенный кран, то целесообразно разгружать конструкции на приобъектный склад. Для доставки на объект панелей, плит перекрытия и растворной смеси применяются такие машины: панелевоз, плитовоз (эти машины на базе автомобиля КРАЗ, самосвал (ЗИЛ)).

Ведомость монтажного оборудования, инвентаря

Таблица 4

| № | Наименование | Марка или вид | Единица измерения | Кол-во | ||

| 1 | Кран башенный | КБ - 302 | шт. | 1 | ||

| 2 | Панелевоз Q=23т | КрАЗ | шт. | 1 | ||

| 3 | Полуприцеп Q=20т | шт. | 1 | |||

| 4 | Плитовоз Q=23т | КрАЗ | шт. | 1 | ||

| 5 | Теодолит | ТНБК1 | шт. | 1 | ||

| 6 | Нивелир | Н-3 | шт. | 1 | ||

| 7 | Строп четырехветвевой | шт. | 3 | |||

| 8 | Траверса | шт. | 3 | |||

| 9 | Вилочный захват | шт. | 3 | |||

| 10 | Подкос, клиновый захват | шт. | 65/33 | |||

| 11 | Трансформатор сварочный | СТШ-250 | шт. | 3 | ||

| 12 | Будка изолировщика | шт. | 1 | |||

| 13 | Строп шестиветвевой | шт. | 1 | |||

| 14 | Строп двухветвевой | шт. | 1 | |||

| 15 | Струбщина | шт. | 60 | |||

| 16 | Растворонасос | шт. | 1 | |||

| 17 | Монтажныепояса | шт. | 10 | |||

| 18 | Вибратор | шт. | 1 | |||

| 19 | Монтажныйлом | шт. | 4 | |||

| 20 | Рейка - отвес | шт. | 2 | |||

| 21 | Ящикдляраствора | шт. | 2 | |||

| 22 | Лопата | шт. | 4 | |||

| 23 | Ведро | шт. | 5 | |||

| 24 | Бетоносмеситель | шт. | 1 | |||

| 25 | Мелкийинструмент | комплект | 4 | |||

| 26 | Уровеньстроительный | Ус-1-300 | шт. | 4 | ||

| 27 | Метрстальнойскладной | шт. | 9 | |||

| 28 | Угольникстальнойскладной | шт. | 6 | |||

| 29 | Ножницыдлярезкиметалла | шт. | 3 | |||

| 30 | Ручныеинструменты дляштукатурки | комплект | 6 | |||

| 31 | Очкизащитные | шт. | 20 | |||

| 32 | Щеткиволосяные | шт. | 6 | |||

| 33 | Кельмыдлябетонныхикаменных работ | шт. | 4 | |||

| 34 | Виброрейка, производительностью50кв.м/ч | шт. | 3 | |||

| 35 | Рейкаконтрольная | шт. | 3 | |||

| 36 | Ведра | шт. | 4 | |||

| 37 | Рулеткастальная | шт. | 3 | |||

| 38 | Заглаживающаямашина, производительностьюдо150кв. м/ч | шт. | 1 | |||

| 39 | Метлы | шт. | 3 | |||

| 40 | Контейнердлярубероида | шт. | 3 | |||

| 41 | Лестницапереставная | шт. | 3 | |||

| 42 | Катокраскатчик | шт. | 3 | |||

| 43 | Двухколеснаятележка | шт. | 2 | |||

| 44 | Молоток стальной | шт. | 3 | |||

| 45 | Термометр технический | шт. | 1 | |||

| 46 | Расходный бачок для мастики | шт. | 6 | |||

| 47 | Отвес | О-400 | шт. | 3 | ||

| 48 | Контрольная рейка | шт. | 3 | |||

| 49 | Рулетка | РС-20 | шт. | 1 | ||

| 50 | Термос | шт. | 1 | |||

| 51 | Ограждение | шт. | 22 п.м. | |||

1.13 Схемы размещения в рабочей зоне инвентаря и других механизмов

Дляустановки рядовых панелей наружных стен

Ml, М2-местарасположения монтажников.

1 – петликреплениямонтажных полов иустройствобезопасности;

2 – монтажныйлом;

3 – поднос;

4 – захватныйкрюк;

5 – ящиксраствором;

6 – контейнердляоснасти;

7 – ящик с инвентарем;

8 – рейка;

9 – отвес;

10 - прибордляизмеренияотверстия;

11 - местоустановкиследующейпанели.

Для установки плит перекрытия.

М1, М2 - места расположения монтажников.

1 — петли крепления монтажных элементов;

2 — монтажный лом;

3 — лестница;

4— стол монтажника;

5 – ящик с инвентарем;

6 – ящик с раствором;

7— ведро с раствором;

8 – место укладки плиты;

9 – уложенные плиты.

1.14 Схема строповки конструкций

Лестничный марш Стеновая панель

Сантехническая кабина Плита перекрытия

1.15 Указания к производству работ

Для монтажа конструкций применяют кран КБ - 302. До начала работ необходимо перенести с помощью теодолита не перекрытие и фундаменты основные межсекционные оси здания.

Определить нивелированием монтажные горизонты в основании каждой конструкции, уложить деревянные или растворные марки. Монтаж конструкций следующего этажа начинать после полной установки, выверки и тщательного закрепления стыков всех элементов нижележащего этажа.

Монтаж панелей стен и перегородок начинать с установки панелей лестничной клетки, которая создает жесткую опору. Пространство между наружными панелями и примыкающей внутренней стены заделывают, конопатят и зачеканивают, заливают растворной смесью (цементно - песчаной не ниже В10).

До укладки плит перекрытия должны быть смонтированы все конструкции этажа, проведен контроль качества монтажа. Плиты перекрытия монтировать в следующей последовательности: сначала укладывают в середине секции, далее ведут укладку плит, начиная от лестничной клетки.

При производстве монтажных работ при помощи траверс и стропов должна быть исключена возможность расстроповки и падения монтируемых конструкций.

1.16 Схема операционного контроля качества монтажных работ

| Проверяю щий | Мастер | Прораб | ||||

| Операции | Подготовительные | Устройство и выверка | Сварка | Заделка швов | ||

| Состав контроля | Очистка от загрязнений |

Проверка геометрично сти дефектов и размеров | Наличие гермети ка в шве | Точность установки, соответствие проектных отметок | Качество сварных швов | Качество и заделка швов |

| Способ контроля | Визуальный | Визуальный, рулеткой, теодолитный |

Визуаль ный | Нивелиром, теодолитом, отвесом | Визуаль ный и лаборатор | Визуальный |

| Время контроля | До монтажа | Во время монтажа | После монтажа | |||

| Кто привле кается | Мастер и геодезист | Геодезист | Прораб и мастер | |||

1.17 Показатели предельных отклонений при монтаже конструкций

Таблица 5

| № | Показатели | Допуск,мм |

| 1 | Смещениеотносительноразбивочныхосейфундаментных истеновыхблоковнижнегоряда | ±20 |

| 2 | Смешениеотносительноразбивочныхосейфундаментных истеновыхблоковвторогоипоследнегоряда | ±10 |

| 3 | Смещениеосейстеновыхпанелейвнижнемсечении относительноразбивочныхосей | ±3 |

| 4 | Отклонениеотметокверхнихопорныхповерхностей | ±3 |

| 5 | Отклонениеплоскостейстеновыхпанелейиперегородокот вертикаливверхнемсечении | ±3 |

| 6 | Разницаотметокопорныхповерхностейстеновых панелейиперегородок | ±5 |

| 7 | Разницаотметокверхнихповерхностейплитперекрытияв пределах | ±5 |

1.18 Требования по обеспечению качества монтажных работ

Самоконтроль осуществляется непосредственным исполнителями в процессе работ. Операционный контроль лежит на производителях работ и мастерах с привлечением геодезистов и представителей стройлаборатории.

Составляют схемы операционного контроля качества, в которых приводят эскизы конструкций и узлов с указанием отклонений по СНиП, а также основные требования к качеству работ. Все обнаруженные дефекты фиксируются в картах операционного контроля качества и должны быть исправлены до начала следующей операции.

Приемочный контроль осуществляют прорабы и мастера, принимая у бригадиров выполненные работы. Составляются акты на скрытые работы - на такие как, устройства оснований под фундаменты, сварка стыков и их замоноличивание.

При приемке конструкций необходимо проверить следующее: внешний вид конструкции, соответствие маркировке, наличие паспорта, геометрические размеры, правильность погрузки на транспортные средства. При обнаружении бракованных конструкций необходимо пригласить представителя поставщика и составить акт установленной формы на бракованную продукцию.

Необходимо обеспечить ведение пооперационного контроля качества, результаты которого необходимо фиксировать в исполнительной документации. При монтаже сборных железобетонных конструкций должны быть соблюдены допуски, указанные в СНиП Ш-01.01.-85.

РАЗДЕЛ 2. Штукатурные работы

2.1 Условия и особенности производства штукатурных работ

Состав работ рассматриваемых в курсовом проекте:

- выгрузка и подъем штукатурного раствора на рабочее место;

- подготовка поверхности;

- нанесение и затирка выравнивающего слоя;

- заделка мест сопряжения плит перекрытия со стенами и перегородками.

Работа выполняется в две смены.

2.2 Подготовка конструкций к оштукатуриванию

Подлежащие оштукатуриванию поверхности сначала выравнивают во избежание излишней толщины намета. При отклонениях от вертикали или горизонтали свыше 40мм и значительных неровностях дефектные места до оштукатуривания обтягивают металлической сеткой по гвоздям. Поверхности очищают от грязи и жировых пятен.

Чтобы штукатурный намет хорошо сцеплялся с основанием, бетонные поверхности насекают, обрабатывают пескоструйным аппаратом или обтягивают металлической сеткой, деревянные поверхности обивают драночными щитами, а кирпичные стены кладут впустошовку. Места сопряжения деревянных конструкций с каменными или бетонными обтягивают лентами из металлической сетки с ячейками размером 10х10мм шириной не менее 20 см.

Экономичную толщину штукатурки определяют провешиванием поверхности отвесом и уровнем или промаячиванием (для этой цели удобны лазерные приборы), после чего, в случае необходимости, устанавливают марки из раствора.

В тех случаях, когда необходима высококачественная штукатурка, а также при нанесении раствора механизированным способом между марками устраивают маяки, представляющие собой полосы из раствора шириной 4...5 см, определяющие проектное положение отделываемой поверхности. Можно применять также инвентарные металлические или деревянные маяки, которые устанавливают одновременно с провешиванием без предварительного крепления марок.

2.3 Приготовление и доставка штукатурного раствора

Для механизированного приготовления и нанесения раствора применяют штукатурные станции и установки, включающие растворосмеситель, растворонасос, раствороводы и инструменты для подготовки и затирки отделываемых поверхностей.

Растворосмесители служат для приготовления или дополнительного перемешивания раствора. Объем готового замеса в смесительных машинах — от 30до 1200л.

Растворонасосы бывают противоточные и прямоточные. Прямоточные бездиафрагмовые и винтовые растворонасосы подачей 1,5... ...2,5 м/ч могут перекачивать густые растворы.

Растворонасосы подачей 3...6 м3 /ч перекачивают раствор по горизонтали на расстояние до 200 м и по высоте до 40 м. Для нанесения штукатурного намета в один слой (до 25 мм толщиной) применяют штукатурные станции «Салют-3» и «Салют-4».

При оштукатуривании многоэтажных зданий устанавливают поэтажные раст-

воронасосы. Для нанесения раствора применяют пневматические и

бескомпрессорные форсунки.

В пневматической форсунке имеется трубка, по которой подается сжатый воздух. Распыление раствора регулируют, смещая по длине форсунки эту трубку, фиксируемую прижимным винтом. Количество подаваемого воздуха регулируют краном.

В бескомпрессорных форсунках распыление раствора достигается преобразованием его прямолинейного движения в винтообразное или проталкиванием через щелевидное отверстие. Для нанесения густых растворов пригодны прямоточные форсунки со щелевой резиновой диафрагмой, дающие струю в виде плоского факела.

В качестве раствороводов используют резиновые шланги или стальные трубы с внутренним диаметром 25, 38 и 75 мм. Стальные трубы, в частности, применяют при строительстве многоэтажных зданий для вертикальных стояков, которые устраивают по тупиковой или кольцевой схемам. Тупиковую схему выбирают, когда раствор расходуют на одном этаже; кольцевую— при одновременной подаче раствора на несколько этажей через стояк, устанавливаемый сразу на всю высоту здания. В последнем случае раствор поднимается вверх по напорному стояку и опускается по обратному в приемный бункер растворонасоса. Для разбора раствора на стояке устанавливают тройники с трехходовыми кранами.

Товарный раствор, доставленный в растворовозах, выгружают через сито в приемный бункер станции приема и подачи раствора. В двухпшековом смесителе станции раствор дополнительно перемешивается (с добавлением для пластификации известкового молока) и выдается в растворонасос, подающий его по стальному раствороводу на этажи к штукатурным агрегатам, например СО-48 или СО-57, которыми раствор наносят на поверхности. На механизированном нанесении штукатурного намета занято звено из двух человек — оператора и его помощника

2. 4 Нанесениештукатурногораствора

Каменныеибетонныеповерхностивпомещенияхоштукатуривают Есложнымиилиизвестковымирастворами, адеревянныеигипсовые—известково - гипсовымирастворами.Дляпомещенийсповышеннойвлажностью(более60 %) применяютрастворысгидравлическимидобавкамиинапуццолановыхцементах.

Передоштукатуриваниемповерхностиувлажняютспомощьюкраскопультадля предотвращениясползанияслояобрызга,которыйнеразравнивают,чтобыон хорошосцеплялсяснакладываемымнанегослоемгрунта.

Всенаносимыеслоигрунтауплотняютиразравнивают.Притолщине накрывочногослояболее5 ммповерхностьгрунтанарезаютволнообразными бороздами.Каждыйпоследующийслойштукатурки(грунтаинакрывки)на гипсовомвяжущемнаносяттолькопоокончаниисхватыванияраствора,ана известковомвяжущем—посленачалапобеленияпредыдущегослоя.

2.5 3аделкаместсопряженияиотделкаоткосов

Карнизы,пояски,наличникивытягиваютшаблонамипонаправляющимрейкам.

Рейкикрепятинвентарнымидержателямиилигипсовымраствором.Используют

шаблоныпрямыеилиугловые,расположенныеподуглом45° кстене.Длятяги

карнизовприменяютизвестково-гипсовыйраствор,причемв накрывкуневводят

песка.

Вытягиваниекарнизовсостоитизтакихопераций:набрасываниянамета, вытягиваниякарнизаначерносрезаннойкромкойшаблона,отделкикарниза повторнымпротягиваниемшаблонатупойкромкойиразделкиуглов.Небольшиетяги выполняетодинчеловек,тягиболеекрупные—два-тричеловека.Тягакарнизов оченьтрудоемкаизамедляетработупооштукатуриваниюпомещения,поэтому целесообразноустанавливатьсборныекарнизы.

Отделкаоштукатуренныхповерхностейзаключаетсяв затиркеили заглаживаниинакрывочногослоя.

Длямеханизированнойзатиркиприменяютпневматическиеилиэлектрические затирочныемашины,снабженныелопастямиилидвумяоднороднымидисками (деревянными,текстолитовымиилипенопластовыми),напримерСО-54 илиС-86 и СО-112. НакрывочныйрастворподаютнасосомСО-38 (1 м1ч).

Дляотделкивручнуюприменяюткапроновыетерки,металлическиемалыеи большиегладилки.

Процессотделкиповерхностиупрощаютприменениембеспесчанойнакрывки известково-гипсовымрастворомсостава1 : 5.Егонаносятнавыровненныйи просушенныйгрунтвручнуюилимеханизированнымспособомприпомощи бескомпрессорныхфорсунок.Накрывкузаглаживаютметаллическимигладилками.

2.6 Организация и последовательность производства работ

Оштукатуривание выполняют поточно-расчлененным методом. Комплексный процессрасчленяют на простые: подготовку поверхностей; нанесение обрызга, слоев

грунтаиразравнивание намета; устройство карнизов и установку лепных деталей; отделкупроемов и углов; нанесение и отделку накрывочного слоя. Выполнение каждого простого процесса поручают специализированному звену. Объем работ разбиваютназахватки равной трудоемкости. Минимальная продолжительность работына захватке звеньев определяется необходимым сроком выдерживания слоевнамета,приведена циклограмма работ, выполняемых поточно-расчлененным методом штукатурнымэкипажем — бригадой из четырех звеньев в количестве 21 чел., включая моториста штукатурной станции,— при отделке секции 9-этажного дома.

В зависимости от этажности, конструктивного решения или назначения здания, принятой совмещаемости строительных процессов, а также сроков возведения объекта, работы ведут по этажам снизу вверх или наоборот.

Вручную раствор наносят только в небольших помещениях (санузлах и др.), набрасывая его кельмой с сокола или ковшом. При оштукатуривании по металлической сетке, реечной перегородке и при беспесчаной накрывке рабочий наносит раствор на поверхность стальной гладилкой, сдвигая его с сокола. Грунт разравнивают сглаживанием или срезыванием.

Для сглаживания намета применяют полутерки длиной до 1200 мм (при обработкебольших поверхностей) и длиной 800 и 350 мм (для малых поверхностей). Чтобы легче было работать, у полутерков срезают фаски, а одну из продольных и одну из торцовых сторон обивают кровельной сталью. Ребро малого полутерка скашивают под углом 45° для срезки углов. Намет на потолках удобнее разравнивать уширенными потолочными полутерками, на которых легче сохранить срезаемый излишний раствор. Для выравнивания намета срезанием применяют правила, малки и плоскостные шаблоны. Малки имеют по концам вырезы для направляющих реек или маяков, устанавливаемых вне намета.

2.8 Схема организации рабочего места

Ш1 - Ш8 места нахождения пггукатуров

1 - подмость

2 - подборник для раствора

3 - полутерок

4 - удочка универсальная

5 - затирочная машинка

6 - ящик для инструментов

2.9 Потребность в машинах, инвентаре, оборудовании и приспособлениях

- Рейка с отвесом ГОСТ 9416-67 - 5 шт.;

- Уровень строительный УС-1-300 ГОСТ 9416-67 - 6 шт.;

- Отвес О-400 ГОСТ 7948-71 - 3 шт.;

- Метр стальной складной ГОСТ 7253-64 - 9 шт.;

- Шнур разметочный в корпусе ТУ 22-1268-68 - 3 шт.;

- Угольник стальной ГОСТ 10920-64 - 7 шт.;

- Ножницы механические для резки металла 47-5402 - 3 шт.;

- Кельма штукатурная ГОСТ 9533-71 - 22 шт.;

- Ковшштукатурный ГОСТ 7945-73 - 7шт.;

- Отрезка оси-1, оси-2 ГОСТ 3533-71 - 98 шт.;

- Сокол дюралюминиевый ОТУ 22-697-67 — 12 шт.;

- Кусачки ГОСТ 7282-84 - 3шт.;

- Нож штукатурный ГОСТ 18976-73 - 4шт.;

- Ножовка поперечная по дереву ГОСТ 6532-63 - 3 шт.;

- Молоток штукатурный МШТ ГОСТ 11042-72 - 5 шт.;

- Терка деревянная черт. 272.00.000 - 7 шт.;

- Правило удлиненное черт. 3345.14.000 - 10 шт.;

- Правилоцепочное ОТУ 22-0235-68 - 8 шт.;

- Правилодуговое ОТУ 22-1234-68 - 8 шт.;

- КистьмахловицаКМА-2 ГОСТ 10597-70 - 22 шт.;

- ГладилкастальнаяГШ1, ГШ2 ГОСТ 10403-83 10,10 шт.;

- ЛопатарастворнаяЛРГОСТ 3620-63 - 4 шт.;

- Лотокдлясборарастворачерт.3345.28.000-6шт.;

- ШпательстальнойГОСТ 10778-76 - 12 шт.;

- Линейкаштукатурнаячерт.156.00.000 - 4 шт.;

- Скребокстальнойчерт.3345.19.000 - 6шт.;

- Емкостьпоэтажнаядляраствора(бункерпоэтажный)вместимостью0,35м3

УМОРчерт.315.00.000-5шт.;

- Тележкадлярастворачерт.3294.64.000-3шт.;

- ВедроГОСТ20558-78-10шт.;

- ПерчаткирезиновыеГОСТ10108-82-20пар;

- ОчкизащитныеГОСТ9802-81-20шт.;

- РеспираторРПП-57-20шт.;

- СтоликуниверсальныйконструкцииЦНИИОМТПчерт.3241- 08.000-5шт. СтоликдвухвысотныйконструкцииЦНИИОМТПчерт.3241-07.000-5шт.

2.10 Контроль качества и приемка работ. Нормативные допуски

Штукатурные работы должны выполняться в соответствии с требованиями главы СНиПа III-21-78 «Отделочные покрытия строительных конструкций. Правила производства и приемки работ».

Слой штукатурки должен быть прочно соединен с поверхностью оштукатуриваемой конструкции. Оштукатуриваемые поверхности должны быть ровными, гладкими, с четко отделанными гранями углов пересекающихся полостей, без следов затирочного инструмента, потеков раствора, пятен. Не допускается образование трещин, бугорков, раковин, грубошероховатой поверхности.

Отклонение качества оштукатуриваемых поверхностей не должны превышать такие величины:

- неровности поверхности (обнаруживаются при накладывании 2-х метрового правила) не более 7 мм глубиной и 3 мм высотой.

- отклонение оконных и дверных откосов от вертикали (горизонтали) - 1 мм на 1м высоты (длины), но не более 5 мм на весь элемент.

- отклонение ширины оштукатуренного откоса от проектной не более 3 мм.

Качество готовых растворов должно удовлетворять требованиям СН 290 - 74«Инструкция по приготовлению и применению строительных растворов». Материалы и изделия, применяемые для штукатурных работ, должны удовлетворять Требованиям соответствующих стандартов, а так же указаниям СНиП I - В. 2 - «Вяжущие материалы, неорганические, и добавки для бетонов и растворов».

РАЗДЕЛ3. Устройство рулонной кровли

3.1 Условия и особенности производства работ по устройству рулонной кровли

Рулонный ковер из наплавляемых материалов можно наклеивать не только с помощью растворителей, но и подплавляя покровный мастичный слой. Для этого используют агрегаты, работающие на жидком топливе (соляровом масле), газе (пропан-бутане) или электроэнергии. Агрегаты, работающие на газовом топливе, представляют собой блоки из одно-, двух-, трех-, шести-, семи- и восьмирожковых горелок инжекционного типа. Все агрегаты имеют сопло, смесительную камеру, диффузор для выхода газовой смеси патрубок с вентилем для подачи газа. Блоки из шести - и восьмирожковых газовых горелок смонтированы на металлической раме, снабженной питательным газопроводом. Рама оборудована колесами для перемещения агрегата. К раме крепится также топливный бак (в некоторых случаях электродвигатель). Для наклейки рулонных материалов методом разогрева (подплавления) до 140...160°С мастичного слоя используют только наплавляемые материалы. Наклеивать обычный рубероид методом разогрева нельзя из-за того, что у рубероида тонкий покровный слой. Технология устройства рулонных кровель методом подплавления мастичного слоя следующая. Конец раскатанного и примеренного полотнища с помощью однорожковой газовой горелки приклеивают I на длину 0,3...0,5 м подплавлением мастичного покровного слоя к основанию. На приклеенный конец рулона устанавливают каток-раскатчик. Покровный мастичный слой разогревают по линии соприкосновения полотнищ. Когда мастичный слой приобретает текучую консистенцию, синхронным перемещением катка-раскатчика и блока газовых горелок установки рулон раскатывают и приклеивают к огрунтованному основанию или к наклеенному ранее слою.

Наряду с установками, работающими на пропан-бутане, для разогрева покровного слоя применяют также установки, работающие на жидком топливе. К горелке с форсункой и кожухом поступает керосин из безнапорного бака вместимостью 100... 150 л по рукаву диаметром 12 мм. По рукаву от компрессора 0-16А подается воздух. Распыляемый из форсунки керосин поджигают, и этот факел направляют вместо контакта раскатываемого рулона и основания. В результате покровный слой размягчается, и материал приклеивают к огрунтованному ранее основанию. Аналогичным образом работают установки, смонтированные на колесах и имеющие раструб шириной 1 м, которые разогревают покровный слой материала одновременно по всей его ширине. Из бака керосин подается по трубопроводу в камеру сгорания, а воздух от компрессора - по воздуховоду. В основании форсунки керосин поджигают и пламя, выходящее из раструба, направляют в место контакта раскатываемого материала и основания. Покровный слой размягчается, и материал приклеивается к огрунтованному основанию

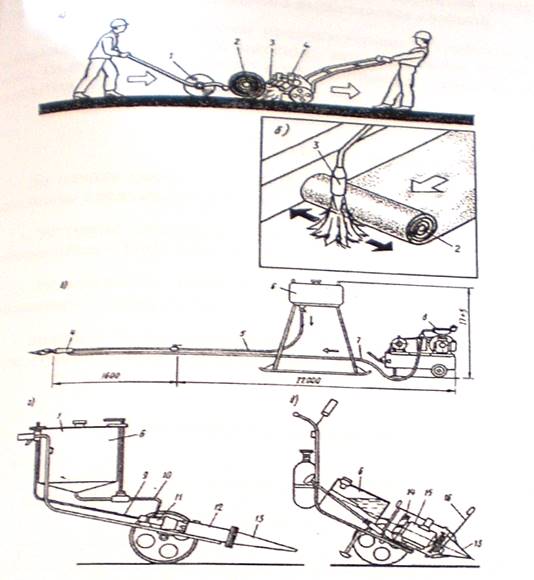

Рис.1. - Наклеиваниенаплавляемыхрулонныхматериаловспособомразогрева покровногослоя: а-многофорсуночнойгазовойгорелкой;б-тоже,однофорсуночной;в,г,д-установками, работающиминажидкомтопливе;1-каток;2-рулон;3-газовыегорелки;4-форсунка;5,7 -рукавадляподачикеросинаивоздуха;6-безнапорныйбак;8-компрессор;9,10-трубопроводы дляподачивоздухаикеросина;11-форсунка;12-камера

3.2 Характеристикаконструктивногорешения

Конструктивнаясхемадома-бескаркасная.Панелинаружныйстен-легкобетонные, размеромнаоднукомнатуб=350мм.Панеливнутреннихстен-железобетонные плоские,размеромнакомнатуб = 120-160м2 .Перекрытия -ж/б, плитыб = 220мм,пустотные.Лестничныемаршииплощадки-сборные, ж/б.

Стыки наружных панелей закрытого типа с синтетическими лентами, клеем и теплоизоляцией, пакетами из минеральной ваты, обвернутые пергаментом, с последующей заделкой полости стыка пористой резиной и бетонной смесью. Соединение сборных элементов выполняется сваркой.

При устройстве кровли предусмотрено устройство пароизоляции из рулонных материалов на битумной мастике, теплоизоляции из легкобетонных минеральных плит, гидроизоляционного ковра, защитного слоя из гравия или светозащитного покрытия.

3 .3 Подготовительные работы

До начала работ по устройству рулонной кровли жилого дома должны быть выполнены следующие работы:

- устроено основание под рудонный ковер в соответствии с требованиями СНиП3- 04- 85и принятым по акту;

- поверхность основания необходим очистить от мусора, а в случае увлажнения – просушить;

- должны быть доставлены на объект в необходимом количестве рубероид, битум, гравий, а также необходимые инструменты, инвентарь и приспособления.

3.6. Схемы последовательности наклейки

Устройствокровельногоковраизнаправляемыхрулонныхматериаловметодомсвободной укладкинижнегослоясмеханическимзакреплениемвыполняютв следующей последовательности(рис.2).

Рис.2.Примерраскладкирулонныхматериаловприустройствекровельного коврасмеханическимзакреплениемнижнегослоя: а-примеркарулоновсобеспечениемнахлестки;б-скаткависходноеположениевсех рулоновкромецентральногополотнища,раскатанноговдольлинииводораздела;в-закрепление рулонногоматериала,уложенноговдольлинииводоразделашайбамисдюбелями(раскатываюти закрепляютрядомлежащиерулоны);г-приклеиваниевторого,верхнегослоясучетом перекрытияшвовнижележащегослоя;1 -переходныйнаклонныйбортик;2 -линияводораздела;3 -основаниеподкровлю;4 -нижнийслойкровли;5 -шайбысдюбелями;6 -наклейкашвовв местахнахлесток;7 -верхний(второй)слойкровли.

Наподготовленноеоснованиеподкровлюраскатываютрулоны,примеряют одинрулонпоотношениюкдругомуиобеспечиваютнахлесткупродольнуюи поперечную,равную100мм(рис.2,а).Затемполотнищарулонногоматериала (кромеполотнища,раскатанноговдольлинииводораздела)обратноскатываютврулоны(рис.2,б).Полотнищерулонногоматериалавдольлинииводораздела закрепляютшайбамисдюбелями(рис.2,в),затем,разогреваяприклеивающийслой наплавляемогорулонногоматериалавместенахлестки(см.рис.2,а),рулон раскатывают,плотноприжимаякранееуложенномуполотнищу.Послеэтого свободнуюкромкураскатанногополотнищазакрепляютшайбамисдюбелями. Верхний(второй)слойнаплавляемогорулонногоматериалаприклеиваютсплошь, приэтомполотнищараскатываюттак,чтобыониперекрывалишвынижележащего слоя(рис.2,г).

Устройство кровельного ковра полимерной пленки методом свободной укладки с механическим креплением осуществляют в следующей последовательности. Раскатывают несколько рулонов эластомерного материала с нахлесткой в 100 мм (рис. 3).Одно крайнее полотнище перегибают по длинной сторонепополам без морщин. Напредварительно огрунтованную поверхность основания иотогнутую часть полотнища эластомерного материала наносяттонкий слой клея(места нахлесток смежных полотнищ клеем не смазывают) и выдерживают до техпор, пока клей перестанет прилипать при прикосновении сухим сальцем (до «отлипа»).

Рис. 3.Выполнениешвавнахлестку:

1-основаниеподкровлю;2 -слойвулканизированнойполимернойпленки;3 –приклеивающий состав;4-защитныйокрасочныйслой;5- герметик;6- крепежный элемент.

Разворачивают смазанную клеем половину полотнища без образования морщин и основание с нанесенным клеевым слоем и прикатывают катком массой 2-5 кг с мягкой обкладкой. Кромку второе половины этого полотнища закрепляют по длине с шагом 200—250 мм к основанию дюбелями или кровельными гвоздями. Промазывают на ширину нахлестки в 100 мм механически закрепленную к основанию кромку этого полотнища и отогнутого смежного полотнища и выдерживают до тех пор, пока клей перестанет прилипать при прикосновении сухим пальнем (до «отлипа»). Накладывают кромки смежных полотнищ на ширину нахлестки и прикатывают катком с мягкой обкладкой, а свободную кромку смежного полотнища механически закрепляют к основанию, как указано выше, и далее операции повторяются. Места нахлестки полотнищ герметизируют.

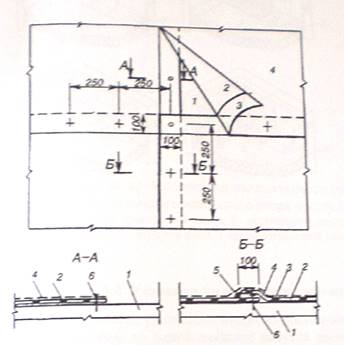

3.7. Схемы устройства примыкания рулонной кровли к парапетам, возвышающимся надстройкам трубам, водосточным воронкам

Рис. 4. Раскладка и раскрой полотнищ наплавляемого рулонного материала при устройстве дополнительного кровельного ковра в углу парапета:1 - парапет; 2 - основной кровельный ковер; 3 - переходный наклонный бортик; 4 - нижний слой дополнительного ковра; 5 - верхний слой (с крупнозернистой посыпкой).

3.8 Указания по технологии производства работ

Работы по склейке рулонного ковра из наплавляемого материала безогневым (холодным) способом на одной захватке ведутся звеном из трех человек. Правила наклейки наплавляемого материала требуют, чтобы слои ковра из наплавляемого материала были уложены в направлении от пониженных мест к повышенным с расположением полотнища перпендикулярно стоку воды (уклоны кровель до 15%). Работу по наклейке рулонного ковра способом разогрева покровного слоя выполняет звено кровельщиков из четырех человек. Кровельщик 5-го разряда работает с установкой для подплавления мастичного слоя на рубероиде, регулирует скорость движения, контролирует качество выполнения работ. Кровельщик 3-го разряда подносит рулоны рубероида, раскутывает их для уточнения направления и ширины нахлестки и снова плотно скатывает рубероид в рулон, приклеивает конец полотнища к основанию с помощью ручной горелки. Кровельщик 4-го разряда устанавливает рулон на каток-раскатчик и раскатывает рубероид. Во время наклейки он следит за правильностью направления раскатки и нахлестки рубероида. Кровельщик 2-го разряда подвозит рулоны рубероида на тележке к рабочей зоне, помогает кровельщику 3-го разряда примерять, прикатывает или притирает наклеенные полотна, приклеивает с помощью ручной газовой горелки отдельные места рулона, которые по той или иной причине оказались неприклеенными.

Технологическийпроцесснаклейкинаплавляемыхматериаловможетбыть проведенследующимобразом.Рулонныйматериалсначалапримеряюти складываютегопополам.Затемоткрытуюнижнююсторонусложенногокуска кровельщик4-горазрядаподплавляетручнойгорелкойисовместноскровельщиком 3-горазрядатщательнопритираеткоснованию.Притиркуведутотсерединык краям,разглаживаяполотнищеиудаляявоздушныемешки.Узкиеендовы оклеиваютдлиннымикусками(1,5...2,5м).Приширокихендовахрулонныекуски расстилаютпоперекендов.Длинукускаустанавливаетпутемпримеркипоместу. Направлениенаклейкирулоновнаскатахопределяютвзависимостиотуклона кровли:приуклонахдо15%рулоныраскатываютпараллельно,аболее15% перпендикулярноендовам(карнизнымсвесам,конькам).Прираскаткерулонов параллельноендовамработуначинаютуендовы.Принаклейкерулонов перпендикулярноендовамработуначинаютскраязахватки.Направлениераскатки рекомендуетсяконтролироватьпомеловойлинии,отбитойпонаружномукраю рулона.(рис. 5)

Рис.5. Раскладкаираскройполотнищнаплавляемогорулонногоматериаланижнего (а)иверхнего слоев(б)приустройствеосновногокровельногоковравуглу парапета: 1-нижнийслойковра;2 -нахлестка полотнищ нижнегослоя; 3 - наклонный переходный бортик; 4 -верхнийслойковра(скрупнозернистойпосыпкой);5-нахлесткаполотнищ верхнего слоя; 6 - отбивкалиниинатянутымшнуром.

Перед началом укладки рулона приклеивают его конец, который отгибают на 50 см, удерживая рулон в строгом направлении раскатки, расплавляют отогнутый конец (рис. 6) и затем тщательно притирают его к основанию. При этом сразу же кромки приклеенного куска прошпаклевывают выступающей из-под подплавленной стороны рулона мастикой. При наклейке раскатываемого рулона кровельщик 4-го разряда с ручной горелкой находится впереди рулона и производит подпдавление нижней плоскости материала, не допуская возгорания и отекания расплавленной мастики. Кровельщик 3-го разряда по сигналу кровельщика 4-го разряда производит раскатывание рулона. Второй кровельщик 3-го разряда тщательно притирает раскатанную часть рулона и прикатывает ее цилиндрическим ручным катком (рис. 7,8) массой до 80 кг или шпателем уплотняет (притирает) кромки рулонного ковра.

Рис.6 Наклейка Рис.7 Наклейка рулона Рис.8 Прикатка

расплавленного конца на скатах материала катком

рулона

3.9 Требования по обеспечению качества работ по устройству кровель

Производство и приемка работ по устройству мягких кровель на горячей битумной мастике осуществляется согласно требованиям СНиП И-20-80. В процессе подготовки и проведения кровельных работ проверяется:

- качество основания (прочность, чистота, устройство компрессионных швов идр.);

- качество применяемых материалов и их соответствие требованиям ГОСТ и техническим условиям (при нанесении мастики ее температура должна быть 160°С - 180°С). Составы мастик £должны отвечать требованиям по количеству и качеству. Рулонные материалы перед нахлесткой необходимо перемотать и очистить от посыпки;

- проверяется правильность выполнения отдельных видов работ, готовность конструктивных элементов, в т.ч. основание под рулонный ковер;

- качество мастики проверяется по ее однородности, теплостойкости, клеящей способности, наносимости. Качество готового кровельного покрытия проверяется путем осмотра его поверхности, особенно в местах примыкания к выступающим частям покрытия. Ковер должен быть ровным, без всяких вмятин, воздушных мешков, пробоин и других дефектов.

РАЗДЕЛ 4. Устройство полов

4.1 Подготовка к производству работ

До начала работы по устройству пола должны быть закончены все общестроительные работы. Необходимо также: поверхность плит перекрытия очистить от мусора; подают раствор растворонасосом; устраивают цементную стяжку и наносят раствор растворонасосом; затирают поверхность стяжки затирочной машиной.

4 .2Приготовление и доставка цементного раствора

Для устройства стяжки используется цементно-песчаный раствор Ml00. Раствор приготавливают централизовано и доставляют на строительную площадку автомобилями — самосвалами. После доставки на объект процеживают через вибросито и перемешивают. Подача раствора на рабочее место осуществляется растворонасосом.

4.3 Технология производства работ

Перед укладкой раствора основание увлажняется. На основание раствор укладывают полосами шириной не более 2,5 м, ограниченными маячными рейками, которые устанавливают параллельно длиной стороне стены на марки из цементно-песчаного раствора, и выравнивают с помощью уровня и контрольной рейки. После этого основание промывают водой и огрунтовывают цементным молоком.

Сначала раствор укладывают полосами через одну, при помощи правила разравнивают и уплотняют виброрейкой до прекращения подвижности смеси и равномерного появления влаги на ее поверхности.

После приобретения раствором 70% проектной прочности (не ранее чем через сутки) снимают маячные рейки и укладывают раствор в пропущенные полосы.

После набора прочности раствором поверхность цементной стяжки затирают машиной СО-89 производительностью 40-50 кв м/ч.

4.4 Состав бригады

Подача раствора к месту укладки растворонасосом (машинист 5р.) - 1;

Подготовка основания, установка маячных реек, выравнивание, уплотнение бетонной смеси (бетонщики 2р.,4р.) – 2,2.

Затирка поверхности стяжки машиной СО -89 (машинист 4р.) - 1.

4.5 Потребность в машинах, инвентаре, приспособлениях и оборудовании

Щеткиволосяные-6шт;

Лопатыстальные-4шт;

Кельмыдлябетонныхикаменныхработ-4шт;

Виброрейка,производительностью50кв.м/ч-2шт;

Рейкаконтрольная-2шт;

Ведра-4шт;

Рулеткастальная-4шт;

Уровеньстроительный-2шт;

Заглаживающаямашина,производительностьюдо150кв.м/ч-1шт;

Метлы-2шт.

4.8 Контроль качества и приемка работ

При устройстве цементной стяжки необходимо пооперационно контролировать качество выполняемых работ, промежуточную приемку законченных частей и окончательную приемку работ в целом.

При приемке стяжки под полы следует проверять соответствие заданной толщине, плоскости, отметке и уклону качество материалов, изделий и строительных смесей; правильность подготовки поверхности нижележащего слоя перед укладкой последующего; правильность примыкания пола к другим конструкциям (стенам, каналам); режим твердения.

Ровность поверхности стяжки во всех направлениях проверяют линейкой длиной до 2 м. Просвет между рейкой и стяжкой не должен превышать 6 мм.

Горизонтальность поверхности проверяют контрольной рейкой-шаблоном с уровнем. Отклонения поверхности стяжки от горизонтальной поверхности должны быть не более 0,2% длины или ширины помещения. Минимальное отклонение не должно превышать 50 мм.

Отклонение толщины стяжки от проектной допускается в отдельных местах не более чем на 10%. Проверяют толщину стяжки при ее устройстве.

Качество сцепления стяжки с нижней поверхностью (перекрытием здания) определяют простукиванием всей площади стяжки. На участках, где звук изменяется, (что указывает на отсутствие сцепления) элемент пола должен быть переложен.

Трещины, выбоины и открытые швы не допускаются. Стяжку принимают по достижении ею проектной прочности. Стяжка должна быть однородной по окраске и не иметь пятен.

РАЗДЕЛ 5. Требования техники безопасности и норм охраны труда

При выполнении комплекса работ по возведению многоэтажного жилого здания необходимо строго соблюдать и выполнять требования СНиП Ш-4-30 «Правила производства и приемки работ. Техника безопасности в строительстве», СН 38-58 «Инструкция по заземлению передвижных строительных механизмов и

электрофицированных инструментов», а так же «Руководство по транспортировке, приемке, складированию и хранению материалов, изделий, конструкций и оборудования в строительстве».

Рабочие, занятые на монтажных работах должны иметь допуск на право работы на высоте, прошедшие медицинское освидетельствование, инструктаж по профессии и пожарной безопасности, сдавшие экзамен квалификационной комиссии и имеющие удостоверение.

На участке, где ведутся монтажные работы, не допускается выполнение

других работ и нахождение посторонние лиц. Способы строповки цементов конструкций и оборудования должны обеспечивать их подачу к месту установки в положении, близком к проектному.

Запрещается подъем сборных железобетонных конструкций, не имеющих монтажных петель или меток, обеспечивающих их правильную строповку и монтаж. Очистку подлежащих монтажу элементов конструкций от грязи следует производить до их подъема.

Элементы монтируемых конструкций во время перемещения должны удерживаться от раскачиваний и вращения гибкими оттяжками.

Не допускается пребывание людей на элементах конструкций во время их подъема. Во время перерывов в работе не допускается оставлять поднятые элементы конструкций и оборудования на весу.

Навесные монтажные площадки» лестницы и другие приспособления» необходимые для работы монтажников на высоте» следует устанавливать и закреплять на монтируемых конструкциях до их подъема.

До выполнения монтажных работ необходимо установить порядок обмена условными знаками между лицами, руководящими монтажом и машинистом крана. Все сигналы подаются только одним лицом (бригадиром монтажнойбригады), кроме сигнала «Стоп», который может быть подан любым работником, заметившим явную опасность. В процессе монтажа конструкций зданий или сооружений монтажники должны находиться на ранее установленных и надёжно скрепленных конструкциях или средствах подмащивания.

Монтаж лестничных маршей и площадок зданий, а также

грузопассажирских строительных подъемников (лифтов) должен осуществляться одновременно с монтажом конструкций зданий. На смонтированных лестничных маршах следует незамедлительно устанавливать ограждения. Укрупнительная сборка и доизготовление подлежащих монтажу конструкций ведется в предназначенных для этого местах.

В процессе выполнения сборных операций совмещение отверстий и проверке их совпадение в монтируемых деталях должны производиться с использованием специального инструмента. Проверять совпадение отверстий в монтируемых деталях пальцами рук не допускается. При перемещении конструкций несколькими подъемниками должна быть исключена возможность перегруза одного из подъемников.

При производстве штукатурных работ необходимо соблюдать следующие требования:

- внутренние штукатурные работы следует выполнять с подмостей, при передвижных столиках, установленных на сплошные настилы;

- перед началом работ необходимо проверить исправность столиков, стояков растворосмесителя; подъемники и другие средства механизации, предохранительные клапаны и монометры должны быть опломбированы;

- разбирать, ремонтировать и чистить штукатурные растворосмесительные установки, форсунки и другое оборудование следует после снятия давления и отключения машины от электросети;

-штукатуры, ведущие работы по подготовке ж/б поверхностей, а также при нанесении накрывочного слоя должны пользоваться защитными очками.

Приступать к устройству кровли разрешается только после проверки надежности несущих конструкций кровли. Рабочих обеспечивают спец. одеждой, обувью, и предохранительными поясами. Складируют материалы на крыше на спец. поддонах, закрепленных к обрешетке или ограждению крыши. Зону возможного падения материалов ограждают. По окончанию смены материалы и инструменты убираются или надежно закрепляются. Навеску водосточных труб производят с подвесных люлек. Зонты на дымовых трубах устанавливают с подмостей. Запрещается выполнять кровельные работы при силе ветра более 6 баллов, а также при тумане, снегопаде, дожде, гололеде. Кровельную мастику в построечных условиях приготовляют на спец. площадках, удаленных не менее чем на 50 м от строений и огнеопасных участков. Битумные котлы наполняются не более чем на ¾ вместимости. В случае воспламенения мастики, котел плотно закрывается крышкой и при необходимости огонь тушат огнетушителем или песком.

Доставлять мастику на рабочее место следует механизированным способом в спец. емкостях. Запрещается курить при работе с растворителями и мастиками.

В связи с применением сжиженного газа особое внимание уделяют вопросам техники безопасности и мерам пожарной безопасности во время кровельных работ. Подплавлять покровный мастичный слой нужно осторожно, так как можно расплавить покровный слой с обратной стороны полотнища и сжечь картонную основу рубероида. Признаком нормальной приклейки является отсутствие почернений и пузырей на верхней стороне наклеиваемого полотнища. Дли обеспечения безопасности кровельных работ необходимо знать правила обслуживания и эксплуатации баллонов с жидким газом, горелок. В процессе эксплуатации баллоны с газом следует предохранять от нагрева, устанавливая их не ближе чем на 10 м от источников теплоты. Запрещается применять зимнюю смесь пропан-бутана в летнее время, так как летом под влиянием повышенной температуры воздуха баллон с пропан-бутаном нагревается, что значительно ускоряет испарение пропана и приводит к увеличению количества газообразного пропана в верхней части баллона. До зажигания горелки сначала открывают вентиль на баллоне и устанавливают рабочее давление на редукторе. Затем постепенно открывают вентиль и спичкой поджигают выходящие газы. Убедившись, что газ загорелся, вентиль горелки открывают полностью, после чего должно слышаться ровное шипение горящих газов.

Запрещается подходить с зажженной горелкой к баллону с пропан-бутаном. Баллоны с пропан-бутаном нужно поднимать на кровлю кранами в специальном контейнере с двойной строповкой. Для предохранения баллонов от падения и удара на них надевают резиновые кольца, под баллон подкладывают резиновый или войлочный коврик и закрепляют баллоны деревянными решетками. Высота контейнера должна быть не менее 3/4 высоты баллона. Одновременный подъем краном более двух баллонов запрещается. Зажигать газовые горелки, навинчивать редукторы, устранять повреждения кровельщик должен в защитных очках. Кровельщики должны работать в брезентовых костюмах, рукавицах. Спецодежда должна быть правильно надета. Куртку выпускают поверх брюк, а брюки поверх обуви. Концы рукавов надетой куртки стягивают резинкой.

Пламя горелки направляют только непосредственно на наклеиваемый рулон при его раскатке. Во время работы с газовыми горелками на кровле должны находиться огнетушители, ящик с песком, лопаты, бак с водой вместимостью 0,5…1м3 . Горящий газ, битум, рулонный материал тушат водой, углекислотными огнетушителями, песком или набрасывают на пламя мокрый брезент, асбестовое одеяло, забрасывают пламя песком или сбивают инертным газом. Запрещается допускать к производству работ лиц, не прошедших противопожарного обучения. Рулонный ковер наклеивают с помощью горелок только на зданиях с покрытиями, выполненными из несгораемых материалов. При устройстве рулонных кровель из наплавляемых материалов безогневым (холодным) способом должны соблюдаться правила техники безопасности в соответствии со СНиП 111-4-80 «Техника безопасности в строительстве». Независимо от производственного стажа кровельщики должны пройти вводный (общий) инструктаж по технике безопасности.

Работающему с кровельными установками запрещается передача их другим лицам без разрешения мастера, которому он подчиняется. Запрещается хранить и переносить летучие и легковоспламеняющиеся жидкости (растворители) в открытой таре. Растворители следует хранить в герметически закрывающихся металлических бочках на расстоянии не ближе 20 м от зданий. Бочки должны быть защищены от попадания прямых солнечных лучей. В одном месте хранить не более пяти бочек (1000 л). Сменную потребность растворителя необходимо хранить на специальной тележке на расстоянии 20 м от места производства работ, при этом емкость с растворителем должна быть защищена от попадания прямых солнечных лучей. Порожнюю тару из-под растворителя и других легковоспламеняющихся веществ следует закупорить и хранить на специально отведенной площадке, удаленной от места работы согласно требованиям правил пожарной безопасности.

К работе с электро- и пневмоинструментами, механизмами и установками для транспортирования раствора по трубопроводам допускаются рабочие, прошедшие специальное обучение и получившие разрешение медицинской комиссии. Установки для транспортирования раствора по трубам после монтажа следует испытать под давлением в 1,5 раза превышающим рабочее. Перегибать рукава, по которым подается раствор, запрещается. Перед удалением пробок, образовавшихся в трубопроводе или рукаве, давление в системе должно быть снято. При уплотнении виброрейками раствора необходимо соблюдать следующие требования: корпуса электровибраторов должны быть заземлены; для питания электровибраторов применять влагозащитные провода; при перерывах в работе электровибраторы выключить; во избежание обрыва провода и поражения током лиц, работающих с вибратором, перетаскивать вибратор за рукав или кабель запрещается. Перед началом работ по затирке поверхности пола необходимо проверить исправность затирочной машины. Запрещается устранять неисправности в работающей машине, а также натягивать шнур при ее передвижении; оставлять без надзора машину, подсоединенную к электросети; работать со снятым предохранительным кожухом. Рубильники и предохранительные выключатели, установленные на уровне человеческого роста, следует оградить.

Список использованной литературы

1. ЕНИР. Сборник Е4 «Монтаж сборных и устройство монолитных ж/б конструкций». Выпуск 1. Здания и промышленные сооружения. Москва, 1987.

2. СНиП 3.01.01-85 «Технология строительного производства»

3. Технология строительного производства. Курсовое и дипломное проектирование. – К., 1991.

4. Технология строительного производства/ Под ред. Литвинова О.О. – К., 1984.

5. Шаровар М.К. Методические указания к выполнению курсового проекта по теме «Монтаж надземной части здания». – Запорожье, 2002. – 40 с.