| Скачать .docx |

Реферат: История цемента

История цемента. |

Цемент начали производить в прошлом столетии. В начале 20-х годов XIX в. Е. Делиев получил обжиговое вяжущее из смеси извести с глиной и опубликовал результаты своей работы в книге, изданной в Москве в 1825 г. В 1856 г. был пущен первый в России завод портландцемента.

Цемент является одним из важнейших строительных материалов. Его применяют для изготовления бетонов, бетонных и железобетонных изделий, строительных растворов, асбестоцементных изделий. Изготовляют его на крупных механизированных и автоматизированных заводах.

Цемент - это собирательное название группы гидравлических вяжущих веществ, главной составной частью которых являются силикаты и алюминаты кальция, образовавшиеся при высокотемпературной обработке сырьевых материалов, доведенных до частичного или полного плавления.

В группу цемента входят все виды портландцемента, пуццоланового портландцемента, шлакопортландцемента, глиноземистый цемент, расширяющиеся цементы и некоторые другие.

Цемент каждого вида может при твердении развивать различную прочность, характеризуемую маркой. Марки цемента регламентированы строительными нормами и правилами (СНиП) и ГОСТом. Выпускают цементы преимущественно марок 200, 300, 400, 500 и 600 (по показателям испытания в пластичных растворах).

С повышением марки цемента эффективность его применения в бетонах часто возрастает за счет уменьшения удельного расхода вяжущего.

Из числа цементов разных видов наиболее важное значение имеет портландцемент.

Портландцемент не всегда удовлетворяет отдельным специальным требованиям, которые предъявляют к бетонам и строительным растворам при различных условиях их применения. Поэтому промышленность выпускает некоторые разновидности портландцемента: сульфатостойкий, с умеренной экзотермией, быстротвердеющий, гидрофобный, пластифицированный и некоторые другие цементы.

Сульфатостойкий портландцемент изготовляют из клинкера нормированного минералогического состава: в клинкере должно быть не более 5% трехкальциевого алюмината и не более 50% трехкальциевого силиката.

Низкое предельное содержание трехкальциевого алюмината требуется потому, что сульфатная коррозия развивается в результате взаимодействия сульфатов, находящихся в окружающей среде, с трехкальциевым гидроалюминатом цементного камня. Если в цементном камне С3А присутствует в малых количествах, то образуется незначительное количество гидросульфоалюмината кальция. Тогда он не опасен, так как распределяется в порах бетона, вытесняя оттуда воду или воздух, и внутренних напряжений в бетоне не вызывает. В небольших количествах гидросульфоалюминат кальция даже иногда полезен, так как уплотняет бетон.

В клинкере сульфатостойкого портландцемента ограничивается также содержание трехкальциевого силиката для уменьшения величины тепловыделения цемента. Поэтому сульфатостойкий портландцемент обладает повышенной сульфатостойкостью и пониженной экзотермией, т.е. качествами, необходимыми при изготовлении бетонов для отдельных зон гидротехнических и иных сооружений, работающих в условиях сульфатной агрессии. Сульфатостойкий портландцемент обычно выпускают двух марок - 300 и 400.

Портландцемент с умеренной экзотермией изготовляют из клинкера, который должен содержать не более 50% трехкальциевого силиката и не более 8% трехкальциевого алюмината. Такой цемент при умеренной экзотермии отличается также несколько повышенной сульфатостойкостью, поскольку в нем обычно содержится умеренное количество трехкальциевого алюмината.

Этот вид портландцемента применяют в гидротехническом строительстве в массивных бетонных конструкциях, подвергающихся частому попеременному замораживанию и оттаиванию в пресной или слабо минерализованной воде. Марка по прочности обычно 300 и 400.

Быстротвердеющий портландцемент содержит много трехкальциевого силиката и трехкальциевого алюмината и очень тонко измельчен. Поэтому такой цемент характеризуется интенсивным нарастанием прочности в первый период твердения - через 1 и 3 суток. Выпускается также особо быстротвердеющий цемент. Он показывает через трое суток прочность при сжатии 450- 500 кГ/кв. см (при испытании в жестких растворах).

Гидрофобный портландцемент изготовляют, вводя при помоле клинкера 0,1 - 0,2% мылонафта, асидола, окисленного петролатума, синтетических жирных кислот, их кубовых остатков и других гидрофобизующих поверхностно-активных добавок.

Эти вещества, адсорбируясь на частицах цемента, образуют тончайшую - в среднем мономолекулярную, т. е. толщиной в одну молекулу, оболочку. Но эта тончайшая оболочка придает цементу особые свойства. В этом сущность гидрофобизации цемента как метода, позволяющего в определенной степени управлять свойствами цемента в отношении действия воды на различных этапах его использования.

Как известно, взаимодействие цемента с водой есть двуединый противоречивый процесс. Сродство к воде органически присуще цементу, без этого свойства он не мог бы служить вяжущим веществом. Но вместе с тем на определенных стадиях применения цемента вода для него вредна. Так, при хранении и перевозках цемент портится от влаги, вода с содержащимися в ней примесями вызывает коррозию цементного камня и при частом попеременном замораживании и оттаивании цементных материалов разрушает их.

Задача преодоления противоречий, заложенных в самой природе цемента, в известной мере решается его гидрофобизацией.

Гидрофобный цемент при перевозках и хранении даже в очень влажных условиях не портится. Поверхностно-активные вещества, содержащиеся в нем, оказывают пластифицирующее действие на бетонные (растворные) смеси, а также уменьшают водопроницаемость и повышают коррозионную стойкость и морозостойкость бетона. Например, если обычный бетон выдерживает 300 циклов попеременного замораживания и оттаивания, то гидрофобизированный может выдержать 1000 и более циклов.

Марки гидрофобного цемента те же, что и портландского. Гидрофобный цемент был создан в СССР. На основе советского опыта было начато изготовление этого цемента и за границей (например, в Англии).

Пластифицированный портландцемент получают, вводя при помоле клинкера около 0,25% сульфитно-спиртовой барды (считая на сухое вещество) от веса цемента. Это поверхностно-активное вещество пластифицирует бетонные смеси, преимущественно жирные, позволяет снижать водоцементное отношение без ухудшения подвижности смесей и в ряде случаев дает возможность уменьшать расход цемента. Вместе с тем повышается морозостойкость отвердевшего бетона.

Белый портландцемент изготовляют из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным образом наличием соединений железа в исходных сырьевых материалах).

Цветные цементы получают на основе белого портландцементного клинкера путем совместного помола с пигментами различных цветов, например с охрой, железным суриком, окисью хрома. Можно также получать цветные цементы смешиванием белого цемента с пигментами. Применение белого и цветных портландцементов, способствующее архитектурно-декоративному оформлению сооружений, имеет большое значение в индустриальной отделке крупноэлементных зданий. Эти цементы применяют также для цветных цементнобетонных дорожных покрытий, например на площадях у монументальных сооружений. Кроме перечисленных, имеются еще некоторые специальные сорта портландцемента, например тампонажный, для производства асбестоцементных изделий.

Цемент начали производить в прошлом столетии. В начале 20-х годов XIX в. Е. Делиев получил обжиговое вяжущее из смеси извести с глиной и опубликовал результаты своей работы в книге, изданной в Москве в 1825 г. В 1856 г. был пущен первый в России завод портландцемента.

Цемент является одним из важнейших строительных материалов. Его применяют для изготовления бетонов, бетонных и железобетонных изделий, строительных растворов, асбестоцементных изделий. Изготовляют его на крупных механизированных и автоматизированных заводах.

Цемент - это собирательное название группы гидравлических вяжущих веществ, главной составной частью которых являются силикаты и алюминаты кальция, образовавшиеся при высокотемпературной обработке сырьевых материалов, доведенных до частичного или полного плавления.

В группу цемента входят все виды портландцемента, пуццоланового портландцемента, шлакопортландцемента, глиноземистый цемент, расширяющиеся цементы и некоторые другие.

Цемент каждого вида может при твердении развивать различную прочность, характеризуемую маркой. Марки цемента регламентированы строительными нормами и правилами (СНиП) и ГОСТом. Выпускают цементы преимущественно марок 200, 300, 400, 500 и 600 (по показателям испытания в пластичных растворах).

С повышением марки цемента эффективность его применения в бетонах часто возрастает за счет уменьшения удельного расхода вяжущего.

Из числа цементов разных видов наиболее важное значение имеет портландцемент.

Портландцемент не всегда удовлетворяет отдельным специальным требованиям, которые предъявляют к бетонам и строительным растворам при различных условиях их применения. Поэтому промышленность выпускает некоторые разновидности портландцемента: сульфатостойкий, с умеренной экзотермией, быстротвердеющий, гидрофобный, пластифицированный и некоторые другие цементы.

Сульфатостойкий портландцемент изготовляют из клинкера нормированного минералогического состава: в клинкере должно быть не более 5% трехкальциевого алюмината и не более 50% трехкальциевого силиката.

Низкое предельное содержание трехкальциевого алюмината требуется потому, что сульфатная коррозия развивается в результате взаимодействия сульфатов, находящихся в окружающей среде, с трехкальциевым гидроалюминатом цементного камня. Если в цементном камне С3А присутствует в малых количествах, то образуется незначительное количество гидросульфоалюмината кальция. Тогда он не опасен, так как распределяется в порах бетона, вытесняя оттуда воду или воздух, и внутренних напряжений в бетоне не вызывает. В небольших количествах гидросульфоалюминат кальция даже иногда полезен, так как уплотняет бетон.

В клинкере сульфатостойкого портландцемента ограничивается также содержание трехкальциевого силиката для уменьшения величины тепловыделения цемента. Поэтому сульфатостойкий портландцемент обладает повышенной сульфатостойкостью и пониженной экзотермией, т.е. качествами, необходимыми при изготовлении бетонов для отдельных зон гидротехнических и иных сооружений, работающих в условиях сульфатной агрессии. Сульфатостойкий портландцемент обычно выпускают двух марок - 300 и 400.

Портландцемент с умеренной экзотермией изготовляют из клинкера, который должен содержать не более 50% трехкальциевого силиката и не более 8% трехкальциевого алюмината. Такой цемент при умеренной экзотермии отличается также несколько повышенной сульфатостойкостью, поскольку в нем обычно содержится умеренное количество трехкальциевого алюмината.

Этот вид портландцемента применяют в гидротехническом строительстве в массивных бетонных конструкциях, подвергающихся частому попеременному замораживанию и оттаиванию в пресной или слабо минерализованной воде. Марка по прочности обычно 300 и 400.

Быстротвердеющий портландцемент содержит много трехкальциевого силиката и трехкальциевого алюмината и очень тонко измельчен. Поэтому такой цемент характеризуется интенсивным нарастанием прочности в первый период твердения - через 1 и 3 суток. Выпускается также особо быстротвердеющий цемент. Он показывает через трое суток прочность при сжатии 450- 500 кГ/кв. см (при испытании в жестких растворах).

Гидрофобный портландцемент изготовляют, вводя при помоле клинкера 0,1 - 0,2% мылонафта, асидола, окисленного петролатума, синтетических жирных кислот, их кубовых остатков и других гидрофобизующих поверхностно-активных добавок.

Эти вещества, адсорбируясь на частицах цемента, образуют тончайшую - в среднем мономолекулярную, т. е. толщиной в одну молекулу, оболочку. Но эта тончайшая оболочка придает цементу особые свойства. В этом сущность гидрофобизации цемента как метода, позволяющего в определенной степени управлять свойствами цемента в отношении действия воды на различных этапах его использования.

Как известно, взаимодействие цемента с водой есть двуединый противоречивый процесс. Сродство к воде органически присуще цементу, без этого свойства он не мог бы служить вяжущим веществом. Но вместе с тем на определенных стадиях применения цемента вода для него вредна. Так, при хранении и перевозках цемент портится от влаги, вода с содержащимися в ней примесями вызывает коррозию цементного камня и при частом попеременном замораживании и оттаивании цементных материалов разрушает их.

Задача преодоления противоречий, заложенных в самой природе цемента, в известной мере решается его гидрофобизацией.

Гидрофобный цемент при перевозках и хранении даже в очень влажных условиях не портится. Поверхностно-активные вещества, содержащиеся в нем, оказывают пластифицирующее действие на бетонные (растворные) смеси, а также уменьшают водопроницаемость и повышают коррозионную стойкость и морозостойкость бетона. Например, если обычный бетон выдерживает 300 циклов попеременного замораживания и оттаивания, то гидрофобизированный может выдержать 1000 и более циклов.

Марки гидрофобного цемента те же, что и портландского. Гидрофобный цемент был создан в СССР. На основе советского опыта было начато изготовление этого цемента и за границей (например, в Англии).

Пластифицированный портландцемент получают, вводя при помоле клинкера около 0,25% сульфитно-спиртовой барды (считая на сухое вещество) от веса цемента. Это поверхностно-активное вещество пластифицирует бетонные смеси, преимущественно жирные, позволяет снижать водоцементное отношение без ухудшения подвижности смесей и в ряде случаев дает возможность уменьшать расход цемента. Вместе с тем повышается морозостойкость отвердевшего бетона.

Белый портландцемент изготовляют из маложелезистого клинкера (серый цвет обычного цемента обусловлен главным образом наличием соединений железа в исходных сырьевых материалах).

Цветные цементы получают на основе белого портландцементного клинкера путем совместного помола с пигментами различных цветов, например с охрой, железным суриком, окисью хрома. Можно также получать цветные цементы смешиванием белого цемента с пигментами. Применение белого и цветных портландцементов, способствующее архитектурно-декоративному оформлению сооружений, имеет большое значение в индустриальной отделке крупноэлементных зданий. Эти цементы применяют также для цветных цементнобетонных дорожных покрытий, например на площадях у монументальных сооружений. Кроме перечисленных, имеются еще некоторые специальные сорта портландцемента, например тампонажный, для производства асбестоцементных изделий.

| Портландцемент |

| Белый портландцемент |

| Быстротвердеющий портландцемент |

| Водонепроницаемый расширяющийся цемент |

| Гидрофобный портландцемент |

| Глинозёмистый цемент |

| Карбонатный портландцемент |

| Магнезиальный цемент |

| Напрягающий цемент |

| Песчанистый портландцемент |

| Пластифицированный портландцемент |

| Пуццолановый цемент |

| Расширяющийся цемент |

| Сульфатостойкий портландцемент |

| Тампонажный цемент |

| Шлаковый цемент |

| Марки цемента, ГОСТы, основные отличия |

| свойства цемента, определения ... |

| технология производства цемента, схемы |

| cухой способ производства цемента |

Сухой способ производства цемента

При сухом способе производства дробленые сырьевые материалы высушиваются и тонко измельчаются. Полученная сырьевая мука после корректирования и усреднения до заданного химического состава обжигается во вращающихся или шахтных печах. Схемы производства портландцемента по сухому способу производства в шахтных и вращающихся печах приведены ниже.

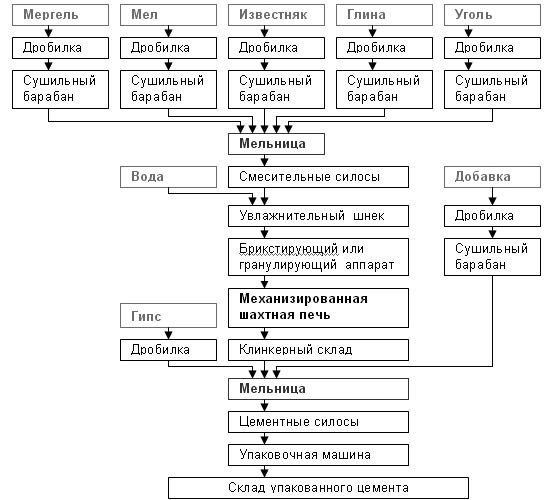

Схема производства портландцемента по сухому способу в механизированных шахтных печах

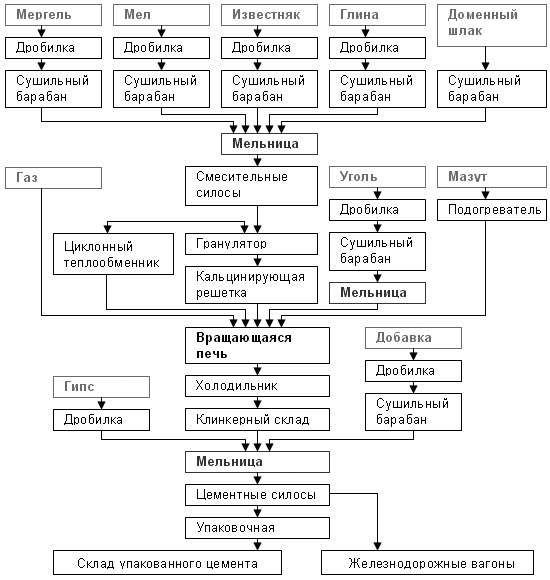

Схема производства портландцемента по сухому способу во вращающихся печах

При сухом способе производства цемента на обжиг клинкера расходуется от 750 до 1200 ккол/кг клинкера, при мокром способе производства—от 1200 до 1600 и выше ккал/кг клинкера, Сухой способ производства экономически целесообразен тогда, когда сырьевые материалы имеют низкую влажность и по возможности однородный химический состав, и в результате суммарный расход тепла на сушку сырьевых материалов и на обжиг клинкера ниже, чем расход тепла на обжиг этих материалов при мокром способе производства. Установлено, что экономически целесообразно применять сухой способ при влажности сырья до 12%.

| мокрый способ производства цемента |

Мокрый способ производства цемента

При мокром способе производства твердые сырьевые материалы— известняк, мергель, глинистые сланцы — после их дробления тонко измельчаются в присутствии воды в мельницах и образуют сметанообразную массу — шлам. Мягкие сырьевые материалы — мел, глина и др. — после предварительного дробления полаются в болтушку, где при перемешивании с водой образуют однородный шлам. Меловой и глиняный шламы при необходимости тонко измельчаются в мельницах, поступают в бассейны, где корректируются и усредняются до заданного химического состава, и затем готовый шлам направляется для обжига в печь.

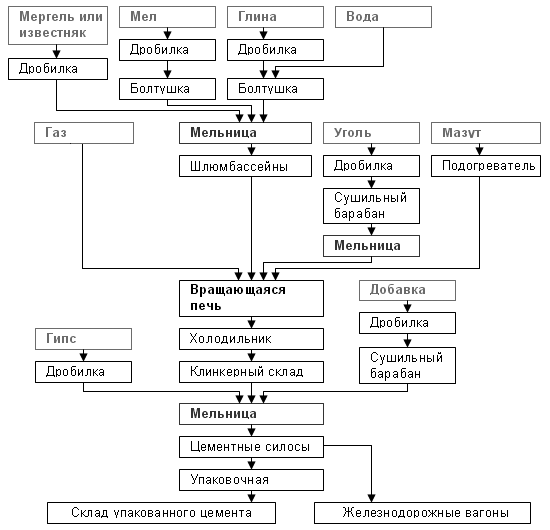

Схема производства портландцемента по мокрому способу во вращающихся печах

| комбинированный способ производства цемента |

Комбинированный способ производства цемента

Комбинированный способ производства заключается в том, что сырьевые материалы перерабатываются мокрым способом в шлам и затем перед поступлением в печь обезвоживаются в шлам фильтрах до остаточной влажности 16—19%. Отфильтрованный «сухарь» смешивается с пылью, уловленной из печных газов, для того чтобы предотвратить слипание «сухаря». Смесь сухаря и пыли разрыхляют и подают с влажностью 12—13% в печь для обжига. К комбинированному способу производства относят также обжиг сырьевого шлама во вращающихся печах, оснащенных концентраторами. Шлам подсушивается в запечных концентраторах отходящими газами вращающихся печей до остаточной влажности 6—10% и затем поступает почти сухой в печь для обжига.

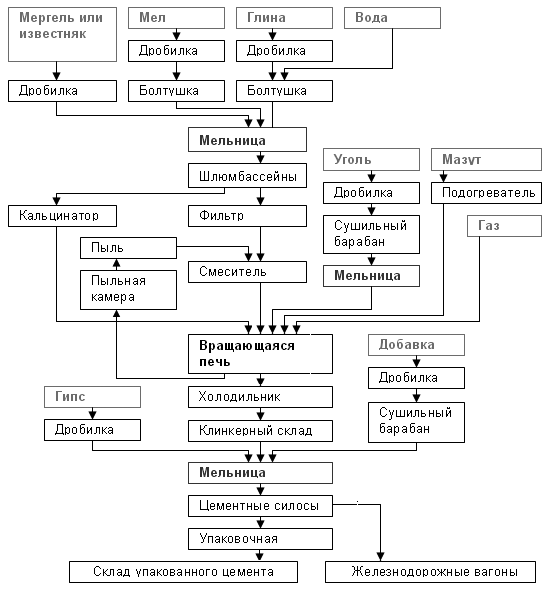

Схема производства портландцемента по комбинированному способу во вращающихся печах

| Список цементных заводов |

ОАО "Ангарский цементно-горный комбинат" Местонахождение: г. Ангарск, Иркутской области. Год ввода в эксплуатацию: 1957 Мощность: 0,9 млн. тонн в год ООО "Атакайцемент" Местонахождение: Новороссийск, посёлок Гайдук, ул. Заводская, д.6 Год ввода в эксплуатацию:1913 Мощность: 0,6 млн. тонн в год ОАО "Ачинский глиноземный комбинат" Местонахождение: Красноярский край, г. Ачинск Год ввода в эксплуатацию: 1955 Мощность: 3,5 миллиона тонн в год ООО "Ачинский цемент" Местонахождение: Красноярский край., г. Ачинск Год ввода в эксплуатацию: 1965 Мощность: 3,5 миллиона тонн в год ЗАО "Белгородский цемент" Местонахождение: г. Белгород, ул. Сумская, площадка Цемзавода Год ввода в эксплуатацию: 1949 Мощность: 2,6 миллиона тонн в год ОАО "Верхнебаканский цементный завод" Местонахождение: г.Новороссийск, п. Верхнебаканский, ул. Орловская, строение 11 Год ввода в эксплуатацию:1965 Мощность: 0,3 млн. тонн в год ЗАО "ВолгаЦемент" Местонахождение: Саратовская обл., г. Вольск Год ввода в эксплуатацию: 1914 Мощность: 0.6 миллиона тонн в год ОАО "Вольскцемент" Местонахождение: Саратовская область г.Вольск-2 , ул. Цементников, 1 Год ввода в эксплуатацию: 1897 Мощность: 2,5 млн. тонн в год ООО "Воркутинский цементный завод" Местонахождение: Республика Коми, г. Воркута, поселок Цементнозаводской. Год ввода в эксплуатацию:1950 Мощность: 0,45 млн. тонн в год ОАО "Воскресенский Цементный Завод" Заводы - "Воскресенский цементный завод" и "Гигант" Местонахождение: Московская область, г. Воскресенск, ул. Коммуны, д.4 Год ввода в эксплуатацию:1949 Мощность: 1 млн. тонн в год ОАО "Горнозаводскцемент" Местонахождение: Пермская область, г. Горнозаводск Год ввода в эксплуатацию:1955 Мощность: 2,7 миллион тонн в год ОАО "Горно-металлургическая компания Норильский никель" Местонахождение: Красноярский край, г. Норильск, а/я 65. Год ввода в эксплуатацию: 1939 Мощность: 0,7 млн. тонн в год ЗАО "Жигулёвские Стройматериалы" Местонахождение: Самарская обл., г. Жигулевск-7. Год ввода в эксплуатацию: 1958 Мощность: 1,9 млн. тонн в год ОАО "Искитимцемент" Местонахождение: г. Искитим, ул. Заводская, 1а. Год ввода в эксплуатацию: 1934 Мощность: 2.6 млн. тонн в год ЗАО "Кавказцемент" Местонахождение: Карачаево-Черкесская Республика, г. Черкесск Год ввода в эксплуатацию: 1974 Мощность: 2,6 миллиона тонн цемента в год ОАО "Камчатцемент" Местонахождение: Камчатский край, Елизовский р-н, пос. Светлый Год ввода в эксплуатацию: 1975 Мощность: 0,35 миллиона тонн в год ЗАО "Катавский цемент" Местонахождение: Челябинская область, г. Катав-Ивановск Год ввода в эксплуатацию: 1914 Мощность: 1,5 миллиона тонн цемента в год ОАО "Колымацемент" Местонахождение: Магаданская обл., г. Магадан Год ввода в эксплуатацию: 1975 Мощность: 0,15 миллиона тонн в год ООО "Красноярский цемент" Местонахождение: г. Красноярск, Красноярский край. Год ввода в эксплуатацию: 1944 Мощность: 0,93 млн. тонн в год ООО "ПК Кузнецкий цементный завод" Местонахождение: Кемеровская обл., г. Новокузнецк, ул. Чайкиной, 15 Год ввода в эксплуатацию:1943 Мощность: 1,0 млн. тонн в год ЗАО "Липецкий цементный завод" Местонахождение: г. Липецк Год ввода в эксплуатацию: 1963 Мощность: 1,6 миллиона тонн в год ОАО "Магнитогорский цементно-огнеупорный завод" Местонахождение: Челябинская область, г. Магнитогорск, Белорецкое шоссе, 11. Год ввода в эксплуатацию:1950 Мощность: 1 млн. тонн в год ЗАО "Мальцовский портландцемент" Местонахождение: Брянская обл., г. Фокино Год ввода в эксплуатацию: 1899 Мощность: 4,0 миллиона тонн в год ОАО "Махачкалинский цементно-помольный производственный комбинат" Местонахождение: р. Дагестан, г. Махачкала Год ввода в эксплуатацию: 1996 Мощность: 0,9 миллиона тонн в год ЗАО "Михайловский цементный завод" Местонахождение: Рязанская обл., Михайловский район, п. Октябрьский Год ввода в эксплуатацию: 1963 Мощность: 1,8 миллиона тонн в год ОАО "Мордовцемент" (Староалексеевский и Алексеевский цемзаводы) Местонахождение: Республика Мордовия, Чамзинский район, посёлок Комсомольский. Год ввода в эксплуатацию:1956 Мощность: 3,45 млн. тонн в год ЗАО "Невьянский цементник" Местонахождение: Свердловская область, Невьянский район, пос. Цементный Год ввода в эксплуатацию: 1987 Мощность: 1,1 миллиона тонн цемента в год ОАО "Новоросцемент" Местонахождение: Краснодарский край, г. Новороссийск, Сухумское шоссе, д.60 Год ввода в эксплуатацию: 1882 Мощность: 4,0 млн. тонн в год ОАО "Новотроицкий цементный завод" Местонахождение: Оренбургская область, г. Новотроицк, ул. Заводская, д.3 Год ввода в эксплуатацию: Мощность: 1,2 млн. тонн в год ЗАО "Осколцемент" Местонахождение: Белгородская обл., г. Старый Оскол, площадка Цемзавода. Год ввода в эксплуатацию: 1969 Мощность: 3,7 миллиона тонн в год ОАО "Опытный цементный завод" Местонахождение: г. Санкт-Петербург Год ввода в эксплуатацию: 1961 Мощность: - ОАО "Пашийский цементно-металлургический завод" Местонахождение: Пермский край, Горнозаводский район, п. Пашия Год ввода в эксплуатацию: - Мощность: 0,25 миллиона тонн в год ЗАО "Пикалевский цемент" Местонахождение: Ленинградская область, г. Пикалёво. Год ввода в эксплуатацию: 1947 Мощность: 2,7 миллиона тонн в год ЗАО "Подгоренский цементник" Местонахождение: Воронежская область, пгт. Подгоренский, пос. Цемзавода Год ввода в эксплуатацию: 1932 Мощность: 800 тыс. тонн цемента в год, при условии выпуска цемента марки ШПЦ 300 ОАО "Подольский опытный цементный завод ЦЕМДЕКОР" Местонахождение: Московская область, г. Подольск, ул. Плещеевская, д.15 Год ввода в эксплуатацию: 1874 Мощность: 0,33 млн. тонн в год ЗАО "Савинский цементный завод" Местонахождение: пос. Савинский Архангельской обл. Год ввода в эксплуатацию: 1966 Мощность: 1,4 миллиона тонн цемента в год ОАО "Себряковцемент" Местонахождение: Волгоградская область, г. Михайловка, ул. Индустриальная, д. 2 Год ввода в эксплуатацию: 1953 Мощность: 2,4 млн. тонн в год ОАО "Сода" Местонахождение: Республика Башкортостан, г. Стерлитамак, ул. Бабушкина, д.7 Год ввода в эксплуатацию: 1952 Мощность: ОАО "Спасскцемент" Местонахождение: г. Приморский край, г. Спасск-Дальний Год ввода в эксплуатацию: 1907 (1976) Мощность: 3,1 млн. тонн в год ОАО "Сухоложскцемент" Местонахождение: Свердловская область, г. Сухой Лог, ул. Кунарская, д.20 Год ввода в эксплуатацию:1930 (1972) Мощность: 1,8 млн. тонн ГП "Сенгилеевский цемент" Местонахождение: Ульяновская обл., г. Сенгилей Год ввода в эксплуатацию: 1913 Мощность: 0,3 миллиона тонн в год ОАО "Теплозерский центный завод" Местонахождение: г. Еврейский автономный округ, Хабаровский край, г. Теплоозёрск. Год ввода в эксплуатацию:1949 Мощность: 0,8 млн. тонн в год ООО "Тимлюйский цементный завод" Местонахождение: пгт. Каменск, Республика Бурятия. Год ввода в эксплуатацию: 1948 Мощность: 0,66 млн. тонн в год ООО "Топкинский цемент" Местонахождение: г. Топки, Кемеровской области. Год ввода в эксплуатацию: 1966 Мощность: 3,0 млн. тонн в год ЗАО "Углегорск-цемент" Местонахождение: Ростовская область, Тацинский район, посёлок Углегорский Год ввода в эксплуатацию: 1986 Мощность: 80 тыс. тонн в год ОАО "Ульяновскцемент" Местонахождение: Ульяновская обл., г. Новоульяновск, Промплощадка Год ввода в эксплуатацию: 1961 Мощность: 2,4 млн. тонн в год ОАО "Уралцемент" Местонахождение: Челябинская область, г. Коркино, пос. Первомайский, ул. Заводская, д1. Год ввода в эксплуатацию:1957 Мощность: 2,3 млн. тонн в год ОАО "Цемент" Местонахождение: Алтайский край, Заринский район, станция Голуха Год ввода в эксплуатацию: Мощность: 0,45 млн. тонн в год ОАО "Цесла" (Сланцевский цементный завод) Местонахождение: Ленинградская область, г. Сланцы, Кингисеппское шоссе, д.1 Год ввода в эксплуатацию:1960 Мощность: 1,2 млн. тонн в год ОАО "Челябинский цементный завод" Местонахождение: Челябинская обл., г. Челябинск Год ввода в эксплуатацию: - Мощность: - ОАО "Щуровский цемент" Местонахождение: Московская обл., г. Коломна, ул. Цементников, д.1 Год ввода в эксплуатацию: 1870 Мощность: 1,3 млн. тонн в год ОАО "Якутцемент" Местонахождение: Республика Саха (Якутия), Хангаласский улус, посёлок Мохсоголлох. Год ввода в эксплуатацию: 1971 Мощность: 0,37 млн. тонн ОАО "Яшкинский завод строительных материалов" Местонахождение: Кемеровская область, Яшкино Год ввода в эксплуатацию: - Мощность: 0,4 миллиона тонн в год |

ГОСТ 24640-91. Добавки для цементов. Классификация

ГОСТ 24640-91

(СТ СЭВ 6824-89)

УДК 666.971.16.001.33:006.354 Группа Ж12

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ДОБАВКИ ДЛЯ ЦЕМЕНТОВ

Классификация

Additions for cements. Classification

ОКП 57 4325

Датавведения 01.07.91

Настоящий стандарт распространяется на все виды добавок, применяемых при изготовлении цемента, и устанавливает их классификацию.

Определения к терминам, применяемым в настоящем стандарте, - по СТ СЭВ 4772.

1. Добавки для цементов в зависимости от основного воздействия на свойства цемента или технологию его изготовления подразделяют на:

1) компоненты вещественного состава;

2) регулирующие свойства цемента;

3) технологические, облегчающие процесс помола цемента, но не оказывающие существенного влияния на его свойства.

2. Добавки-компоненты вещественного состава

2.1. Добавки-компоненты вещественного состава по роли в процессе гидратации и твердения цемента подразделяют на:

1) активные минеральные;

2) наполнители;

2.2. Активные минеральные добавки по роду активности подразделяют на:

1) обладающие гидравлическими свойствами;

2) обладающие пуццоланическими свойствами.

3. Добавки, регулирующие свойства цемента

3.1. Добавки, регулирующие свойства цемента, по характеру регулируемых свойств подразделяют на:

1) регулирующие основные строительно-технические свойства цемента;

2) регулирующие специальные свойства цементов.

3.2. Добавки, регулирующие основные строительно-технические свойства цемента, подразделяют на:

1) регуляторы сроков схватывания (ускорители и замедлители начала схватывания цемента);

2) ускорители твердения – повышающие начальную прочность цемента;

3) повышающие прочность – повышающие активность цемента в возрасте, установленном стандартами на продукцию для марочной прочности;

4) пластификаторы – снижающие водопотребность цемента.

3.3. Добавки, регулирующие специальные свойства цемента, подразделяют на:

1) водоудерживающие – повышающие седиментационную устойчивость цементного теста, снижающие водоотделение;

2) гидрофобизирующие – повышающие устойчивость цемента к воздействию влаги воздуха.

3) регулирующие объемные (линейные) деформации цементного камня (расширение или усадку цемента);

4) регулирующие тепловыделение – снижающие или повышающие теплоту гидратации за установленный срок;

5) улучшающие декоративные свойства цементов – повышающие белизну, а также придающие или улучшающие цвет;

6) регулирующие плотность цементного теста – утяжеляющие и облегчающие;

7) регулирующие тампонажно-технические свойства цемента.

ПРИЛОЖЕНИЕ

Справочное

КРИТЕРИИ ОЦЕНКИ СВОЙСТВ ДОБАВОК

| Вид добавки | Основной эффект воздействия | Критерии | Метод испытания |

| Компоненты вещественного состава | Экономия клинкера | Снижение доли клинкера больше, чем снижение активности цемента | Стандарты на методы испытаний цемента и добавок |

| Технологические | Интенсификация процесса помола | Сокращение продолжительности помола цемента до заданной дисперсности не менее чем на 10% | ГОСТ 310.2 |

| Регуляторы сроков схватывания | Ускорение или замедление схватывания | Изменение классификационного признака по ГОСТ 23464 | ГОСТ 310.3 |

| Ускорители твердения | Повышение прочности в ранние сроки | Не менее 10 % в возрасте 1 или 3 сут | ГОСТ 310.4 |

| Повышающие прочность | Повышение марочной прочности | По группам (ГОСТ 23464): высокопрочные – не менее 7 %; рядовые – не менее 10 % низкомарочные – не менее 15 % |

ГОСТ 310.4 |

| Пластификаторы | Снижение водопотребности | Увеличение расплыва конуса не менее чем на 15 % или снижение нормальной густоты не менее чем на 3 % | ГОСТ 310.4 |

| Водоудерживающие | Уменьшение водоотделения | Не менее 10 % относительных | ГОСТ 310.6 |

| Гидрофобизаторы | Повышение сохранности цемента | Увеличение времени всасывания капли воды, нанесенной на поверхность цемента | - |

| Регулирующие деформацию при твердении цементного камня | Снижение усадки или изменение расширения в заданных пределах | Изменение линейных деформаций не менее 50 % относительных | Любым методом с точностью до 0,1 мм/м |

| Регулирующие тепловыделение | Снижение тепловыделения | Через 7 сут не менее 10 % | ГОСТ 310.5 |

| Улучшающие декоративные свойства | Улучшение цвета, повышение белизны | Соответствие эталону цвета, повышение сортности | ГОСТ 15825, ГОСТ 965 |

| Регулирующие плотность цементного теста и растворов тампонажных цементов | Облегчение, утяжеление | Изменение классификационного признака | ГОСТ 26798.1 |

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственной ассоциацией «Союзстройматериалов»

РАЗРАБОТЧИКИ

З. Б. Энтин, канд. техн. наук (руководитель темы); Н. В. Фартунина, канд. техн. наук; А. Б. Морозов

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного строительного комитета СССР от 11.03.91 № 6

3. Стандарт полностью соответствует СТ СЭВ 6824-89

4. ВЗАМЕН ГОСТ 24640-81

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Цемент

[править]

Материал из Википедии — свободной энциклопедии

Цемент (в переводе с латинского «битый камень») — oдин из основных строительных материалов; гидравлическое минеральное вяжущее, приобретающее при затвердевании высокую прочность, также используемое при изготовлении бетона, вещество. Его называют гидравлическим, поскольку набор прочности и затвердевание происходит в присутствии воды; полученные из цементных минералов и воды твёрдые соединения водостойки, то есть нерастворимы в воде. Его называют минеральным, поскольку исходные материалы, используемые для его получения, — минеральной природы (горные породы или продукты их выветривания).

Цемент принципиально отличается от других минеральных вяжущих (гипса, воздушной и гидравлической извести), которые твердеют только на воздухе или, затвердев на воздухе, иногда продолжают твердеть во внешней среде.

Содержание· 1 Исторические сведения · 2 Изготовление · 3 Виды цемента · 4 См. также · 5 Источники · 6 Ссылки |

[править]Исторические сведения

Римляне подмешивали к извести определённые материалы для придания ей гидравлических свойств. Это были:

- пуццоланы (отложения вулканического пепла Везувия);

- дроблёные или измельчённые кирпичи;

- трасс, который они нашли в районе г. Эйфеля (затвердевшие отложения вулканического пепла).

Несмотря на различия, все эти материалы содержат в своем составе оксиды: диоксид кремния SiO2 (кварц или кремнекислота), оксид алюминия Al2 O3 (глинозём), оксид железа Fe2 O3 — и вызывают взаимодействие с ними извести; при этом происходит присоединение воды (гидратация) с образованием в первую очередь соединений с кремнезёмом. В результате кристаллизуются нерастворимые гидросиликаты кальция. В средние века было случайно обнаружено, что продукты обжига загрязнённых глиной известняков по водостойкости не уступают римским пуццолановым смесям и даже превосходят их.

После этого начался вековой период усиленного экспериментирования. При этом основное внимание было обращено на разработку специальных месторождений известняка и глины, на оптимальное соотношение этих компонентов и добавку новых. Только после 1844 года пришли к выводу, что, помимо точного соотношения компонентов сырьевой смеси, прежде всего необходима высокая температура обжига (порядка 1450° С) для достижения прочного соединения извести с оксидами. Эти три оксида после спекания с известью определяют гидравлические свойства, и их называют оксидами, обусловливающими гидравличность (факторами гидравличности).

[править]Изготовление

Для изготовления цемента сначала добывают известняк и глину из карьеров. Известняк (приблизительно 75 % количества) измельчают и тщательно перемешивают с глиной (примерно 25 % смеси). Дозировка исходных материалов является чрезвычайно трудным процессом, так как содержание извести должно отвечать заданному количеству с точностью до 0,1 %.

Эти соотношения определяются в специальной литературе понятиями «известковый», «кремнистый» и «глиноземистый» модули. Поскольку химический состав исходных сырьевых материалов вследствие зависимости от геологического происхождения постоянно колеблется, легко понять, как сложно поддерживать постоянство модулей. На современных цементных заводах хорошо зарекомендовало себя управление с помощью ЭВМ в комбинации с автоматическими методами анализа.

Правильно составленный шлам, подготовленный в зависимости от избранной технологии (сухой или мокрый метод), вводится во вращающуюся печь (длиной до 200 м и диаметром до 2—7 м) и обжигается при температуре около 1450 °C — так называемой температуре спекания. При этой температуре материал начинает оплавляться (спекаться), он покидает печь в виде более или менее крупных комьев клинкера (называемого иногда и портландцементным клинкером). Происходит обжиг.

В результате этих реакций образуются клинкерные материалы. После выхода из вращающейся печи клинкер попадает в охладитель, где происходит его резкое охлаждение от 1300 до 130 °С. После охлаждения клинкер измельчается с небольшой добавкой гипса (максимум 6 %). Размер зерен цемента лежит в пределах от 1 до 100 мкм. Его лучше иллюстрировать понятием «удельная поверхность». Если просуммировать площадь поверхности зёрен в одном грамме цемента, то в зависимости от толщины помола цемента получатся значения от 2000 до 5000 см² (0,2—0,5 м²). Преобладающая часть цемента в специальных емкостях перевозитсяавтомобильным или железнодорожным транспортом. Все перегрузки производятся пневматическим способом. Меньшая часть цементной продукции доставляется во влаго- и разрывостойких бумажных мешках. Хранится цемент на стройках в силосах(промышленное производство бетона), а также в биг-бегах или бумажных мешках.

[править]Виды цемента

По прочности цемент делится на марки, которые определяются главным образом пределом прочности при сжатии половинок образцов-призм размером 40*40*160 мм, изготовленных из раствора цемента состава 1 к 3 с кварцевым песком. Марки выражаются в числах 100—600 (как правило с шагом 100) обозначающим прочность при сжатии соответственно в 10-60 МПа. Цемент с маркой 600 благодаря своей прочности называется «Военным» и стоит заметно больше марки 500. Применяется для строительства военных объектов, таких как бункеры, ракетные шахты и т. д.

Также по прочности в настоящее время цемент делится на классы. Основное отличие классов от марок состоит в том, что прочность выводится не как средний показатель, а требует не менее 95 % обеспеченности (то есть из 100 образцов 95 должны соответствовать заявленному классу). Класс выражается в числах 30-60, которые обозначают прочность при сжатии (в МПа).

Портландцемент

Материал из Википедии — свободной энциклопедии

Портландцемент — вид цемента, наиболее широко применяемый во всех странах; название получил от г. Портленд (Portland) вАнглии. Основой портландцемента является силикат кальция, также известный как портландит.

Узнать данный вид цемента можно по внешнему виду - это зеленовато-серый порошок. Как и все цементы, если к нему добавить воду, он при высыхании принимает каменеобразное состояние и не имеет существенных отличий по своему составу и физико-химическим свойствам от обычного цемента.

Существуют следующие виды портландцемента:

- быстросохнущий;

- пластифицированный;

- гидрофобный;

- сульфатостойкий;

- дорожный;

- белый и цветной;

- с умеренной экзотермией;

- с поверхностноактивными органическими добавками.

Гидратация цемента

[править]

Материал из Википедии — свободной энциклопедии

Гидратация цемента — химическая реакция клинкерных составляющих цемента с водой (присоединение воды), причем образуются твердые новообразования (гидраты), которые заполняют первоначально залитый цементом и водой объём плотным наслоением гелевых частиц, вызывая тем самым упрочнение. Первоначально жидкий или пластичный, цементный клей превращается в результатегидратации в цементный камень. Первая стадия этого процесса называется загустеванием, или схватыванием, дальнейшая — упрочнением, или твердением.

Содержание· 1 Гидратация как пространственный процесс · 2 Гидратация как химический процесс · 3 Литература · 4 Ссылки |

[править]Гидратация как пространственный процесс

Цементные частицы в виде дробленых зерен окружены водой затворения, объём которой относительно велик (50—70 объёмных процентов). Этот объём заполняется новообразованиями, чтобы возникла прочная структура (цементный камень). Благодаря химическим реакциям с водой уже через несколько минут как на поверхности зерен, так и в воде возникают иглообразные кристаллы. Через 6 часов образуется уже так много кристаллов, что между цементными зернами возникают пространственные связи. Через 8—10 часов весь объём между постепенно уменьшающимися зернами цемента заполнен скелетом иглообразных кристаллов. Его также называют «алюминатной структурой», так как он возникает из 3CaO*Al2 O3 . Будучи до сих пор пластичной, масса начинает застывать, при этом происходит быстрое нарастание прочности. В оставшихся пустотах возникают одновременно (но поначалу не слишком интенсивно) продукты гидратации клинкерных минералов 2(3CaO*SiO2 ) и 2(2CaO*SiO2 ). Последние образуют гомогенный чрезвычайно тонкопористый ворс из малых кристаллов (так называемую "силикатную структуру"). Значение этой структуры вce более увеличивается. Она становится носителем прочности цементного камня и приблизительно через сутки начинает вытеснять алюминатную структуру. Через 28 суток (обычный срок испытания цемента и бетона) обнаруживается только силикатная структура.

Возникновение продуктов гидратации рассматривают как гелеобразование, а продукты гидратации — как гель. Скорость, с котором протекают эти процессы, зависит от:

- крупности цементных зерен (тонины помола цемента);

- минерального состава клинкера цемента;

- количества воды, которым замешивается цемент;

- температуры гидратации;

- введения добавок

Для полной гидратации цементного зерна необходимо присутствие 0,4-кратного (по массе) количества воды. Из неё только 60 % (то есть 0,25 массы цемента) связывается химически. Остальные 40 % исходной воды остаются слабо связанными в порах геля. Размер гелевых пор около 3-10 мм. Их образование неизбежно, именно они определяют тонко-пористое строение гелевой массы.

[править]Гидратация как химический процесс

Безводные минералы клинкера при реакции с водой превращаются в гидросиликаты, гидроаллюминаты и гидроферраты кальция.

3CaO*SiO2 +H2 O -> 3Ca2 SiO4 *H2 O+Ca(OH)2 +502 Дж / г

Ca2 SiO4 +H2 O -> Ca2 SiO4 *H2 O +206 Дж / г

3CaO*Al2 O3 +6H2 O -> 3CaO*Al2 O3 *6H2 O +867 Дж / г

Образовавшийся Ca(OH)2 под действием CO2 воздуха постепенно превращается в CaCO3 , гидроаллюминаты кальция с гипсом в присутствии воды дают двойные основные сульфаты, например Ca6 Al2 (OH)12 (SO4 )3 *26H2 O и Ca4 Al2 (OH)12 SO4 *6H2 O При получении бетона образовавшийся Ca(OH)2 с CO2 воздуха и SiO2 превращается в очень прочную массу, состоящую из карбонатов и силикатовкальция.

[править]Литература

Райхель В., Конрад Д. Бетон: В 2-х ч. Ч. 1. Свойства. Проектирование. Испытание. — М.: М.: Стройиздат, 1979. С. 33.Пер. с нем./Под ред. В. Б. Ратинова.

Террази́т — сухая, окрашеная смесь извести-пушонки, цемента (20—30 %), мраморной (каменной, гранитной) крошки, песка и минеральних красок. Иногда добавляется порошок слюды (для блеска).

Цвет и фактура терразита такая же, как у песчаника или туфа, но с блеском.

Разделяют по номерам или по буквам:

- № 1, или М (мелкозернистая), с зернами заполнителя величиной 1—2 мм

- № 2, или С (среднезернистая), с зернами заполнителя 2—4 мм

- № 3, или К (крупнозернистая), с зернами заполнителя 4—6 мм

После смачивания водой применяется для декоративных штукатурок.

Насосы для цемента

[править]

Материал из Википедии — свободной энциклопедии

Насосы для цемента — это группа специального строительного оборудования, которая обеспечивает перекачку и подачу сухих мелкодисперсных веществ, и прежде всего — цемента.

Содержание· 1 Использование · 2 Принцип действия · 3 Виды цементных насосов o 3.1 Пневмовинтовой насос o 3.2 Камерный насос типа Монжус o 3.3 Пневморазгрузчики o 3.4 Пневмоподъемники · 4 Стандарты · 5 См. также · 6 Производители · 7 Источники |

[править]Использование

Насосы для цемента используются для внутрипроизводственного транспорта цемента, сухих строительных смесей на бетонных заводах и узлах, складах цемента, погрузке и разгрузке специальных средств перевозки: железнодорожных бункерных вагонов-хопров, автомобильных цементовозов. Насосы различаются по конструкции, мощности и методу транспорта материала (инжекторные или струйные, всасывающие, всасывающее-нагнетательные, пневматические насосы).

[править]Принцип действия

Общий принцип действия насосов цемента — использование сжатого воздуха, за счёт которого осуществляется псевдоразжижение мелкодисперсного вещества и его подача в нужном направлении.

Максимальная длина подачи материала современными насосами составляет: по горизонтали — четыреста метров, по вертикали — пятьдесят метров.

[править]Виды цементных насосов

[править]Пневмовинтовой насос

Пневмовинтовой насос предназначен для транспорта цемента и других инертных материалов по трубопроводам. Данный тип насосов цемента обеспечивает бесперебойную подачу сыпучих веществ. Используют пневмовинтовые насосы для внутрипроизводственнго транспорта больших масс пылевидных сыпучих материалов (цемент, угольная пыль, порошкооборазные заполнители смесей) на заводах железобетонных изделий, растворобетонных узлах, строительных площадках. Пневмовинтовые насосы надежны в эксплуатации, что обеспечивает небольшой расход средств на техобслуживание.

Конструкция пневмовинтового насоса состоит из: приемной камеры, смесительной камеры с обратным грузовым клапаном, напорного быстроходного шнека с приводом от электродвигателя, броневой гильзы, коллектора для подвода сжатого воздуха. Подача цемента осуществляется при помощи винтов из камеры сжатым воздухом.

Из загрузочного бункера вяжущий материал под действием сил гравитации перемещается в приемную камеру насоса. Из приемной камеры материал подается быстровращающимся напорным шнеком в смесительную камеру, куда поступает через форсунки сжатый воздух. В смесительной камере материал разрыхляется и транспортируется в потоке сжатого воздуха по трубопроводу к месту назначения.

[править]Камерный насос типа Монжус

Камерный Монжус (от французского montejus) обеспечивает пневматический транспорт цемента, извести, гипса и других мелкодисперсных порошков минерального происхождения при выгрузке их из железнодорожных вагонов в силосы склада цемента, для выдачи цемента в бетонорастворные установки и для внутрискладских перекачек.

Действие насоса для цемента основано на вытеснении цемента энергией сжатого воздуха, подаваемого в камеру насоса под давлением. Преимуществом пневмокамерного насоса Монжус по сравнению с другими насосами для подачи и перекачки цемента является то, что в его системе отсутствуют движущиеся детали, которые находились бы в непосредственном контакте с подаваемым материалом. В других видах цементных насосов детали подвергаются большему износу и коррозии за счет контакта с транспортируемым материалом, что является основными причинами сбоя в работе насосов.

[править]Пневморазгрузчики

Пневморазгрузчики предназначены для разгрузки сыпучих материалов из ЖД вагонов — крытых, бункерных, а также хопров и других емкостей. Самовсасывающая пневмовинтовая конструкция данных рагрузчиков обладает высокой производительностью (значительная дальность подачи как по горизонтали, так и по вертикали). Пнвморазгрузчик состоит из следующих элементов: циклон, установленный на приемной горловине — в нем создается вакуум; заборное устройство — в нем происходит перемещение воздуха с частицами перекачиваемого материала в область пониженного давления (всасывание); нагнетательный пневмовинтовой насос — материал, попадая в него перекачивается потребителям.

[править]Пневмоподъемники

Предназначены для перемещения инертных материалов, в том числе и цемента по вертикальным трубопроводам с помощью сжатого воздуха. Пневмоподъемники сходны по своей конструкции с пневмонасосами, отличием является их большая мощность и производительность. Механизм действия — несамовсасывающий, материал самотеком подаётся в загрузочную горловину, перемещается винтовым транспортером (шнеком) в напорную камеру и под действием избыточного давления сжатого воздуха выдувается через напорный патрубок и поступает к месту приемки.

[править]Стандарты

|

Этот раздел статьи ещё не написан . Согласно замыслу одного из участников Википедии, на этом месте должен располагатьсяспециальный раздел. |

[править]См. также

- Цемент

- Насос

[править]Производители

- Стройтехника

[править]Источники

- Дуда В. Цемент / Пер. с нем. Е. Ш. Фельдмана.- М.: Стройиздат, 1981. — 464 с.

- Борщевский, А. А. / — Механическое оборудование для производства строительных материалов и изделий: Учебник для вузов/Борщевский, А. А. , -Высш. школа, 1987. −367 c.

- Пневмотранспортное оборудование: Справочник / М. П. Калинушкин, М. А. Коппель, В. С. Серяков, М. М. Шапунов ; Под общ. ред. М. П. Калинушкина. — Л.: Машиностроение. Ленингр. отд-ние, 1986. — 286 с: ил.

- Бауман В. А. Механическое оборудование предприятий строительных ма-териалов, изделий и конструкций: Учебник для строительных вузов / В. А. Бауман, Б. В. Клушанцев, В. Д. Мартынов. — М.: Машиностроение, 1981. — 324 с.

- Перов В. А. Дробление, измельчение и грохочение полезных ископаемых / В. А. Перов, Е. Е. Андреев, Л. Ф. Биленко.- М.: Недра, 1990.- 301 с.

- Сапожников М. Я. Механическое оборудование предприятий строитель-ных материалов, изделий и конструкций.- М.: Высшая школа, 1971.-

382 с.

- Серго Е. Е. Дробление измельчение и грохочение полезных ископаемых.-М.: Недра, 1985.- 285 с.

- В. С. Богданов, И. А. Семикопенко, А. С. Ильин «Основные процессы в производстве строительных материалов» Белгород 2008 год. — 550 стр.

- В. С. Богданов, С. Б. Булгаков, А. С. Ильин, А. Ю. Крот «Технологические комплексы и механическое оборудование для предприятий строительной индустрии» 2008 год. — 528 стр.

- Проектирование цементных заводов. под редакцией к.т. н. Зозули П. В. и к.т. н. Никифорова Ю. В.

1994 год.

Объёмы производства цемента в России 2005—2009 года

В данном разделе представлены данные об объёмах цемента в России начиная с 2005 года. Источником служат данные Федеральной службы государтственной статистики РФ (Росстат).

Данные обновляются ежемесячно, 21 числа следующего месяца.

Производство цемента в РФ 2008—2009 года:

Всего, в 2008 году в России было произведено 53,41 млн. тонн цемента

Производство цемента в РФ 2007 год:

Всего, в 2007 году в России было произведено 59,6 млн. тонн цемента

Произвоство цемента в РФ 2006 год:

Всего, в 2006 году в России было произведено 48,18 млн. тонн цемента

Производство цемента в РФ 2005 год:

Всего, в 2005 году в России было произведено 44,95 млн. тонн цемента

Специальные цементы

Химический состав портландцементного клинкера

Фазовый состав портландцементного клинкера

Приготовление сырьевой шихты

Обжиг сырьевой шихты

Тонкое измельчение цемента

Химические реакции при твердении цементов

Механизм гидратации и твердения

Свойства цементов

Быстротвердеющие и особобыстротвердеющие высокопрочные портландцементы

Цементы с поверхностно-активными добавками

Пластифицирований портландцемент

Гидрофобный портландцемент

Коррозия портландцемента в растворах солей

Коррозия, вызываемая щелочами цемента

Сульфатостойкие портландцементы

Активные минеральные добавки

Пуццолановый портландцемент

Доменные шлаки

Шлакопортландцемент

Быстротвердеющий шлакопортландцемент

Сульфатно-шлаковый цемент

Известково-шлаковый цемент

Цементы в условиях темповлажностной обработки

Портландцементы для бетонных покрытий автомобильных дорог

Портландцемент для производства асбестоцементных изделий

Тампонажные цементы

Специальные тампонажные цементы

Белый портландцемент

Цветные портландцементы

Важнейшие свойства белого и цветных цементов

Цементы с инертными минеральными добавками (микронаполнителями)

Цементы для строительных растворов (кладочные цементы)

Цементы для защиты от радиационных излучений

Цементы для жаростойких бетонов

Гипсоцементнопуццолановые вяжущие вещества (ГЦПВ)

Белито-портландцемент (нефелиновый цемент)

Сланцезольный портландцемент

Магнезиальный портландцемент

Глиноземистый цемент

Строительно-технические свойства

Ангидрито-глиноземистый цемент (АГ-цемент)

Белито-глиноземистый цемент

Расширяющиеся цементы

Кислотоупорный кварцевый кремнефтористый цемент и его разновидности

Фосфатные цементы

Главная

История бетона

Состав бетона

Водонепроницаемый бетон

Монолитный бетон

Электропроводный бетон

Железобетон

Полимербетон

Добавки в бетон

Материалы для бетонной смеси

Специальные цементы

Заполнители бетона

Производство цем

ента

Разновидности портландцемента

Сырьевые материалы

. Основными видами сырья, применяемого для производства портландцементного клинкера, являются известковые, мергелистые и глинистые породы. Используются и другие виды природного сырья, а также искусственные материалы, являющиеся отходами (попутными продуктами) других отраслей промышленности. Это сырье может быть применено и при комплексном производстве портландцемента и других важных промышленных продуктов.

Для получения сырьевой шихты необходимого химического состава пригодны в небольшом количестве так называемые «корректирующие добавки», представляющие собой искусственные либо естественные материалы, используют и активные минеральные добавки, в том числе гранулированные доменные шлаки для получения портландцемента, пуццолановых и шлакопортландцементов.

Требования к составу и физической структуре сырьевых материалов могут быть примерно следующими. Карбонатный компонент должен быть сложен тонкодисперсным кальцитом; включения трудно измалываемого крупнокристаллического кальцита недопустимы из-за слабой его реакционной способности при обжиге цементного клинкера. Глинистый компонент также должен иметь равномерную структуру, не содержать включений крупных зерен кварца и других крупнообломочных пород, вызывающих затруднения при помоле и трудно осваиваемых при обжиге.

Для технологии производства весьма важно, чтобы при мокром способе производства необходимая текучесть сырьевой шихты (шлама) достигалась при возможно меньшем содержании воды, обычно в пределах 36—42%. Однако некоторые разновидности мела и в особенности мергелей вызывают существенное повышение влажности шлама до 50—52% из-за присутствия монтмориллонита, например, в амвросиевских мергелях.

Большое значение приобретает постоянство химического состава сырьевых материалов. Необходимо, чтобы сырьевая шихта, составляемая обычно из карбонатного и глинистого компонентов и корректирующей добавки, удовлетворяла принятым на данном заводе требованиям по значениям коэффициента насыщения кремнезема известью, силикатного и глиноземного модулей. Строго ограничивается содержание в шихте оксидов магния, фосфорного ангидрида, щелочей, серного ангидрида, диоксида титана, оксидов марганца и хрома. Содержание каждого из этих оксидов в установленном количестве оказывает положительное действие на процессы обжига клинкера. Наряду с основными видами сырья, такими как глины и известняки, большое значение приобретают доменные шлаки, представляющие собой силикаты и алюмоспликатные расплавы, получающиеся при выплавке чугуна в доменных печах; они обычно гранулируются путем быстрого охлаждения водой либо совместным действием воздуха и воды. Применение гранулированных доменных шлаков в качестве сырьевого компонента для получения клинкера возможно однако лишь при сухом способе производства, когда нет взаимодействия его с водой при помоле и хранении, вызывающего загустевание (схватывание) шлама. В состав сырьевой шихты вводят и электротермофосфорные шлаки. Они отличаются от обычных доменных шлаков содержанием до 3% фтора и 3% пентаксида фосфора, причем фосфор несколько ограничивает применение шлака в сырьевой смеси.

Нефелиновый (белитовый) шлам.

При комплексной переработке нефелинов, в результате которой выпускаются глинозем (перерабатываемый в дальнейшем в металлический алюминий), сода и другие виды щелочей, получается нефелиновый шлам, из которого и изготовляют портландцемент. Минерал нефелин представляет собой алюмосиликат натрия. Обычно он загрязнен примесями и содержит в избытке кремнекислоту. Нефелин получают в виде хвостов при обогащении апатитовых руд Хибинского месторождения (Кольский полуостров); эти хвосты, в свою очередь, обогащаются, причем выход нефелинового концентрата превышает 50%. Технология комплексной переработки нефелинового концентрата заключается в следующем. Концентрат в смеси с известняком обжигается во вращающихся печах при температуре около 1573 К, при этом получается спек, состоящий из двухкальциевого силиката и твердого его раствора (в количестве около 30%) и щелочных алюминатов. Спек подвергается выщелачиванию, щелочные растворы алюминатов отделяются от осадка, который после промывки представляет собой довольно грубую суспензию, называемую нефелиновым шламом.

Белитовый шлам транспортируется в цементный цех с влажностью 38—40%; содержащаяся в нем твердая фаза очень легко осаждается и способна схватываться, поэтому необходимо непрерывно его перемешивать с помощью сжатого воздуха и механических мешалок. Кроме этого, весьма нежелательно повышенное содержание в нем до 2,5% щелочей и из них до 1% —растворимых; для получения сырьевой шихты необходимого химического состава приходится для повышения содержания в клинкере глинозема добавлять боксит.

Сырьевая шихта для получения цементного клинкера содержит, примерно, (в расчете на сухое вещество) 41% белитового шлама, 53% известняка, 4,5% боксита и 1,5% железистых огарков. Влажность шихты понижена и составляет около 30%. Готовят ее по обычной схеме мокрым тонким измельчением указанных компонентов и после корректирования до заданного химического состава обжигают во вращающихся печах. При этом производительность печей повышается, примерно, на 30% и соответственно понижается удельный расход топлива на обжиг.

Исследования показали, что при приготовлении сырьевой шихты можно отказаться от применения дефицитного боксита путем введения в состав шихты 0,5% фтористого кальция — эффективного минерализатора обжига. Заводские опыты показали, что сырьевая шихта может состоять из 50% белитового шлама и, примерно, 50% известняка без добавок.

Для повышения силикатного модуля применяют трепел, опоку, маршалит, кварцевый песок и др. Увеличения глиноземного модуля достигают применением бокситов, зол некоторых видов твердого топлива и др.

Способы приготовления сырьевой шихты

. Добыча сырьевых компонентов на карьерах цементных заводов производится открытым способом. Твердые породы известняка дробятся в мощных стационарных и передвижных дробилках, мягкие — мел, глина, подвергаются предварительному измельчению в специальных агрегатах комбинированного дробления. При неоднородных физико-химических свойствах сырьевых компонентов необходимо обеспечить их усреднение и поточность процесса, для чего создаются специально оборудованные много-секционные склады, па которых складируют сырьевые компоненты по характерному качественному показателю. Усреднительные склады бывают разной мощности до 30 и более тыс. т. Ускоренные методы анализа сырья с применением автоматизации способствуют стабилизации качества сырьевой шихты. В цементной промышленности в основном применяют мокрый и сухой способы производства; небольшая доля приходится на комбинированный способ.

Мокрый способ.

При этом способе возможны различные схемы приготовления шихты в зависимости от физико-химических свойств сырьевых компонентов. Дробление известняка производится в две стадии с использованием для первичного дробления щековых или мощных конусных дробилок. Для мягких сырьевых компонентов применяют валковые дробилки разной конструкции, бесшаровые мельницы. Дозирование н смешение сырьевых компонентов осуществляют в сырьевых мельницах с сепарацией материалов в гидроциклонах и дуговых классификаторах.

Создаются необходимые запасы полученного шлама, содержащего примерно 36— 40% воды, который подвергается корректированию и усреднению пневматическим способом до достижения заданного химического состава.

Процесс измельчения в присутствии воды заметно облегчается в связи с тем, что вода, по П. А. Ребиндеру, является понизителем твердости и способствует ускорению процесса диспергирования твердых материалов.

Практическое значение приобрело применение добавок поверхностно-активных веществ, электролитов, либо их композиции для снижения влажности шлама при сохранении необходимой его текучести или вязкости. Снижение содержания воды в шламе на 1 % в пределах 35—40% приводит к повышению производительности вращающихся печей на 1—1,5% и снижению удельного расхода тепла примерно на 1%. Для этой цели применяют сульфитно-дрожжевую бражку, соду, щелочные вытяжки торфа либо бурого угля, разные виды фосфатов натрия и др. Для снижения влажности шлама на одном зарубежном заводе применяли вдувание отходящих, богатых содержанием углекислоты, газов вращающихся печей; значительную роль играло, по-видимому, наличие в этих газах не только С02, но и возогнапных щелочей.

По-видимому, процессы воздействия на структурно-механические свойства сырьевых шламов базируются на явлениях ионного обмена, которые характерны для глинистых минералов. Как известно, глинистые суспензии представляют собой по существу коллоидные системы; они способны к обменным реакциям, сорбции воды и характеризуются электрокинетическими явлениями. В коллоидной системе, состоящей из твердой фазы, взвешенной в жидкости, поверхностно-активные вещества адсорбируются преимущественно на поверхности отдельных частиц.

Полагают, что вокруг зерен известняка, либо мела, образуются структурированные диффузные оболочки из коллоидных глинистых частиц, которые прочно удерживаются силами адгезии на поверхности этих зерен. Диффузные оболочки коагуляционной структуры способны удерживать в своих ячейках значительное количество воды. Прочность и подвижность таких структур зависит от толщины глинистых прослоек в местах контактов, числа контактов в единице объема и физико-химических свойств глины. Так как эти явления проявляются у разных шламов в разной степени, в зависимости от физико-химических свойств составляющих их компонентов, удельной поверхности, химического состава воды и др., действие добавок-разжижптелей оказывается избирательным. Поэтому для каждого вида шлама приходится экспериментально подбирать наиболее эффективный разжижитель. Больше всего применяется добавка 0,3— 0,5% сульфитно-дрожжевой бражки, снижающая в некоторых шламах влажность на 3—4% (абсолютных).

Практическое значение начинают приобретать угле-щелочные и торфощелочные добавки, получаемые путем обработки бурого угля или торфа щелочью преимущественно в виде соды. Они могут снизить влажность мело-глиняного шлама на 6—7% (абсолютных). Эффективными оказались сульфатный шлам лигнина, водный нейтрализованный гудрон, триполифосфат, гексамета-фосфат и другие фосфорные соли натрия; их применение лимитируется однако сравнительной их дороговизной и необходимостью применять воду с (малым содержанием гипса и других солей в воде. Многие виды разжижителей обладают свойством повышать вязкость шлама через двое-трое суток хранения. Поэтому при подборе вида разжижителя особое внимание уделяется испытанию шлама, содержащего добавку, на длительность сохранения текучести.

Сложившееся у нас преобладание мокрого способа производства явилось следствием ряда технических и экономических факторов. Высокий расход топлива на обжиг клинкера окупается сравнительно высокой производительностью печных агрегатов, лучшей гомогенизацией сырьевой смеси, несомненным упрощением ее приготовления, сравнительной простотой технологии. Большое значение имеет возможность интенсификации процесса обжига за счет совершенствования тепло- и массообмена в зонах подогрева и дегидратации сырьевой шихты путем устройства различных теплообменных устройств, таких, как цепные завесы, теплообменники различной конструкции, фильтры-подогреватели и др.

Сухой способ.

Несмотря на многие достоинства мокрого способа и постоянно вносимые в него технические усовершенствования, он не может конкурировать с сухим. Решающим в новой технике обжига «линкера по сухому способу является сочетание вращающихся печей с циклонными теплообменниками и декарбонизаторами, что обеспечивает снижение удельного расхода тепла при обжиге «линкера на 40—50%. В условиях необходимости экономии топливно-энергетических ресурсов большое значение имеет ориентация нашей цементной промышленности на расширение сухого способа производства.

При сухом способе дробленые сырьевые материалы высушиваются и измельчаются в специальных помольных агрегатах; корректируют и усредняют полученную сырьевую муку до заданного химического состава перемешиванием в специальных силосах большой вместимости. Для этой цели, так же как и для транспортирования муки, применяют специальные пневматические винтовые или камерные насосы. Возможно совмещение процессов сушки сырьевой шихты с дроблением в ударных и других одно- и двухроторных дробилках с обогреванием горячими газами, благодаря чему значительно уменьшается нагрузка сырьевых мельниц. Примерный расход электроэнергии в таких дробилках составляет 2—4 кВт-ч/т.

В ряде европейских стран, в США и Японии для помола мягких видов сырья применяют валковые мельницы разной конструкции производительностью 300 т/ч и выше. Валковые мельницы по принципу действия аналогичны обычным бегунам, измельчение в которых происходит под действием собственной массы катков. Измельчение материала в такой мельнице осуществляется за счет его раздавливания между вогнутой поверхностью вращающейся опорной чаши и катящимися по ней преимущественно тремя валками. Валковые мельницы работают в замкнутом цикле с сепараторами, которые устанавливают вне корпуса мельницы или встраивают в верхнюю часть кожуха. В установках с валковыми мельницами благодаря высокой кратности циркуляции материала можно использовать в большом объеме отходящие печные газы и измельчать сырье влажностью до 8%. Для обработки сырья повышенной влажности устанавливают дополнительные топки. При применении этих мельниц можно исключить одну стадию дробления. Тонкость помола регулируется скоростью воздушного потока с помощью дымососа. Тонкий продукт, уносимый отходящим воздухом (газами), поступает в пылеосадитель.

По зарубежным данным одна четырехвалковая мельница благодаря различной частоте вращения каждой пары валков позволяет осуществлять в одном агрегате грубый и тонкий помол. При диаметре тарелки 4,6 м и массе двух пар валков 54 т частота ее вращения составляет 25,4 мин. Производительность мельницы 220 т/ч при тонкости помола, характеризуемой остатком на сите, 0,09 мм, и исходной влажности материала — 11,5%. Удельный расход электроэнергии, включая весь процесс от забора материала из штабеля до загрузки сырьевой муки в силос с учетом работы электрофильтра и других пылеосадителей, составляет 14,3 кВт-ч на Гт сырьевой муки. Сырьевая смесь в мельнице сушится за счет тепла отходящих печных газов. Работа мельницы автоматизирована.

Для предварительного измельчения и сушки сырьевых материалов применяют также барабанные мельницы самоизмельчения типа «Аэрофолл». На торцевых стенках мельницы расположены дефлекторы, ускоряющие измельчение и препятствующие агрегации продукта; через эти мельницы можно пропускать большое количество горячих газов, отходящих из других установок. Большую часть полезного объема мельницы занимает загруженный материал, в мельницу добавляют небольшое количество мелющих тел. Измельченный продукт выносится из мельницы в потоке газов и поступает в осадительную камеру, где улавливается и осаждается крупка; затем он направляется в два параллельных циклона, служащих для осаждения тонких фракций материала. Мельница «Аэрофолл» обладает высокой производительностью по помолу и сушке. Диаметр корпуса мельницы 6—9 м при отношении диаметра к длине от 3:1 до 4:1. Корпус мельницы вращается со скоростью, составляющей 85—90% от критической.

Комбинированный способ применяется для обезвоживания сырьевого шлама способом фильтрации. Осуществляется он в вакуум-фильтрах либо в фильтр-прессах до получения так называемых горжей с остаточной влажностью 18—20%. Дальнейшая обработка коржа для подготовки его к подаче во вращающуюся печь производится по разным схемам. При этом способе повышается производительность печи с заметным снижением удельного расхода тепла на обжиг клинкера.

Быстротвердеющие и особобыстротвердеющие высокопрочные портландцементы

Быстротвердеющие высокопрочные портландцементы характеризуются более интенсивным нарастанием прочности как в начальный, так и последующий периоды твердения.

Оптимальный фазовый состав и соответствующая высокоактивным цементам микроструктура клинкера зависят не только от правильности расчета сырьевых материалов, но и от всего комплекса производственных факторов, к которым относятся: а) тонкий помол и высокая гомогенность сырьевой смеси; б) сильный и равномерный обжиг клинкера; в) правильный подбор вида и зольности топлива; г) резкое охлаждение клинкера, начиная от 1523 К. Важным и обязательным условием является высокий технический уровень работы цементного завода и строгая система контроля технологических процессов производства. При выборе фазового состава клинкера учитывают, что наибольшей интенсивностью твердения при одинаковой тонкости помола обладают следующие минералы цементного клинкера (в трехсуточном возрасте): трехкальциевый алюминат — около 100% от 28-суточной прочности, четырехкальциевый алюмоферрит — 80, трехкальциевый силикат — 57 и двухкальциевый силикат — 14%. По абсолютной прочности, достигаемой через 1 — 3 сут, на первом месте находится трехкалышевый силикат. Интересно, что еще большая, чем у С3Б, прочность получена при твердении смеси, состоящей на 80—85% минерала C3S и 10—15% минерала С3А. При оптимальном соотношении C3S и С3А в цементном клинкере концентрация СаО и Аl203 в жидкой фазе цементноводной суспензии будет такой, при которой образуются кристаллогидраты типа гидросульфоалюминатов кальция относительно стабильного состава. Эти данные являются результатом лабораторных исследований синтетических минералов. Клинкерные фазы промышленной продукции, содержащие в виде твердых растворов различные примеси, отличаются от них. Но это обстоятельство не оказывает решающего влияния на порядок расположения клинкерных фаз по интенсивности их твердения. При подборе рационального фазового состава клинкера при производстве этих цементов приходится учитывать ряд факторов. Так, большое значение для активности клинкера (цемента) имеет его микрокристаллическая структура. Известно, что в процессе кристаллизации не образуются идеально-упорядоченные структуры, особенно у поликристаллических веществ; кристаллические решетки обычно имеют дефекты. Установлено, что между формой кристаллов алита в клинкере и качеством цемента есть непосредственная связь: цемент лучшего качества получается преимущественно при отчетливой правильной кристаллизации алита.

Упомянутые выше исследования показали, что при содержании в клинкере нежелательных с точки зрения влиянияна качество цемента щелочных оксидов, оксида магния выше 2—3%, повышенного содержания фосфатов и др. кристаллы алита приобретают неправильную форму. Они бывают окаймлены мельчайшими зернами двухкальциевого силиката вторичного происхождения, часто содержат включения мелких зерен периклаза и жидкой фазы. Кристаллы белитовой фазы при этом также имеют неправильную форму зерен с зазубренными краями. Реакционная способность алита зависит от состава примесей, содержащихся в нем в виде твердых растворов, от дефектов структуры, трещин и характера дисперсности, которые ускоряют его взаимодействие с водой.

Для клинкера некоторых заводов характерны две структурные разновидности. Первая — неравномерно зернистая с распределением алита и белита в виде чередующихся различных по размерам групповых скоплений. Минералом, характерным для этой структуры, является белит, причем она возникает преимущественно тогда, когда сырьевая шихта недостаточно тонко измельчена и содержит значительное количество крупных зерен кварца. Вторая структура равномерпозерниста, характеризуется отсутствием скоплений либо агрегатов. Силикаты кальция рассредоточены по всему шлифу. Встречается и клинкер с двумя этими структурами. На микроструктуру клинкера влияет таким образом равномерность состава и тонкость измельчения исходной сырьевой шихты, а также химико-минералогические особенности сырьевых компонентов, в том числе содержание щелочей. Поэтому при производстве особобыстротвердеющих и высокопрочных портландцементов большое внимание уделяется физико-химической характеристике исходных сырьевых компонентов.

Сырьевая шихта должна характеризоваться равномерным распределением кремнезема и минимальным содержанием нежелательных (вредных) примесей. Шихту следует исключительно тонко измельчить с тем, чтобы кремнезем, в особенности в виде кварца, был сосредоточен во фракциях с размером зерна менее 15 мкм. При контрольном просеве такой сырьевой шихты через сито № 02 навеска проходит полностью, а остаток на сите № 008 минимальный (2—3%).

Выше уже говорилось о том, что клинкер следует быстро обжигать и охлаждать. Быстрый обжиг способствует формированию кристаллов малых размеров в наиболее метастабильном состоянии при питании печи сырьевой шихтой с постоянными физико-химическими свойствами. Для получения быстротвердеющих и высокопрочных портландцементов клинкер целесообразно обжигать в коротких вращающихся печах; быстрый обжиг достигается и в современных длинных печах при работе на короткой зоне спекания, максимально приближенной к головке печи. Это дает возможность не только быстро обжигать, но и быстро охлаждать клинкер.

Как известно, сырьем для значительного числа цементных заводов служат мелко- и крупнокристаллические известняки, часто обогащенные кремнеземом в результате окремнения. Встречаются известняки, для которых характерна некоторая доломитизация. Глинистые сырьевые компоненты имеют часто весьма неблагоприятный состав, содержат много кварцевого песка, полевых шпатов и др. Исследования показали, что увеличение размера зерен кварца с 17 до 91 мкм в составе сырьевой смеси может значительно замедлить спекание. Предотвратить это можно соответствующим повышением температуры. Широкое применение должны найти рассмотренные выше минерализаторы обжига, а также легирующие добавки, которые существенно влияют на кристаллизацию алита и активность клинкера. Известно, что кристаллизация часто прерывается вследствие изменения степени химической насыщенности питательной среды. Если в момент такой остановки кристалл еще не сформировался, возможен обратный процесс — растворение (резорбция). Минерализаторы, по данным Н. В. Белова, блокируют эти кристаллы и предохраняют их от резорбции, чему способствует также быстрое охлаждение клинкера. При резком мгновенном охлаждении (замораживании) жидкая фаза полностью переходит в стекловидное состояние без какой-либо кристаллизации; содержание стекла теоретически может достигнуть 25%; практически оно составляет примерно 6—10% (а иногда и больше), поскольку клинкер обычно охлаждается со средней скоростью.

Стекловидная фаза клинкера не гомогенна по структуре. Резкое охлаждение клинкера, как показали наши исследования, значительно увеличивает содержание двухкальнисвого силиката в жидкой фазе примерно до 15%; остальное же количеетво двухкальциевого силиката фиксируется преимущественно в виде белита, переход его в гидравлически инертную модификацию предотвращается. При быстром охлаждении клинкер должен проходить интервал температур менее 1523 К с большой скоростью, разложения алита при этом не наблюдается.

В зависимости от значения глиноземного модуля различное количество клинкерной жидкости переходит в стекловидное состояние. При этом существенно снижается содержание С3А, что повышает сульфатостойкость цемента. Содержание периклаза в клинкере резко снижается, так как он частично растворяется в стекле, а оставшаяся его часть приобретает тонкокристаллическую структуру. Существенно уменьшается взаимодействие клинкерной жидкости с образовавшимися кристаллическими фазами, что задерживает рост кристаллов и способствует образованию мелкокристаллического элита. Все это вместе с наблюдаемым повышением тепловыделения при гидратации быстро охлажденного клинкера способствует ускорению твердения цемента.

В результате термического удара от резкого охлаждения клинкерные зерна приобретают макро- и микротрещины, которые облегчают процесс тонкого измельчения и способствует тем самым повышению активности получаемого цемента, так как в нем больше тонких фракций. Однако наличие стекла в клинкере несколько затрудняет процесс особо тонкого измельчения. Прочность цемента через сутки зависит от содержания зерен размером менее 3 мкм. Однако некоторые исследователи придают наибольшее значение размеру зерен менее 5 и 7 мкм. Желательный верхний предел размера зерен не более 30 мкм. Односуточная прочность портландцемента определяется содержанием зерен цемента размером менее 10 мкм, а трехсуточная — до 30 мкм. По процентному содержанию указанных фракций применительно к составу клинкера можно рассчитать примерно ожидаемую односуточную и трехсуточную прочность. При помоле цемента с интенсификато-ром триэтаноламином увеличивается содержание фракций цемента размером 10—30 мкм; при добавке же СДБ повышается содержание тонких фракций размером менее 10 мкм. Сочетание же этих добавок, применяемое на наших цементных .заводах, положительно влияет не только на повышение производительности мельниц. Оно способствует формированию наиболее благоприятного зернового состава получаемого цемента.

Как тонко следует измельчать цемент особобыстротвердеющий и высоких марок. Исследования В. Б. Ратинова, С. М. Рояка, А. Е. Шейкина свидетельствуют о том, что при сверхтонком измельчении возможно последующее падение прочности цемента вследствие перекристаллизации гидратных новообразований. Наблюдается также понижение сульфатостойкости и морозостойкости цемента, увеличение его водопотребности, усиление усадочных явлений и др. Опыт показывает, что нецелесообразно измельчать портландцемент до удельной поверхности более 6000 см2/г. Помимо этого, получить такую степень дисперсности в современных помольных агрегатах при работе даже в замкнутом цикле весьма затруднительно, поскольку их производительность существенно снижается.