| Скачать .docx |

Реферат: Технология монолитного и приобъектного бетонирования

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА

Кафедра: «Строительное производство»

КУРСОВАЯ РАБОТА

по дисциплине :

« Технология заводского производства железобетонных изделий,

монолитного иприобъектного бетонирования»

на тему :

«Технология монолитного и приобъектного бетонирования»

Выполнил Принял

студент гр. ПК-51 к.т.н., доцент

Кулагин АС Яшина Т.В.

2010

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТРАНСПОРТА

Кафедра: «Строительное производство»

Пояснительная записка

к курсовой работе

по дисциплине :

« Технология заводского производства железобетонных изделий,

монолитного иприобъектного бетонирования»

на тему :

«Технология монолитного и приобъектного бетонирования»

Выполнил Принял

студент гр. ПК-51 к.т.н., доцент

Кулагин АС Яшина Т.В.

2010

Оглавление

Раздел 1. Технология монолитного и приобъектного бетонирования_ 4

1.1. Технологическая карта на бетонирование столбчатого фундамента_ 4

1.1.1. Арматурно-опалубочный чертеж столбчатого фундамента и его описание. 4

1.1.3. Калькуляция трудовых затрат на 1 захватку_ 10

1.1.4. График производства работ на 1 захватку_ 15

1.2. Подбор кранового оборудования_ 15

1.3. Объектный стройгенплан_ 17

Раздел 2. Интенсификация бетонных работ при отрицательной температуре_ 19

2.1 Выбор метода и технологические расчёты_ 19

2.1.1 Подбор конструкции опалубки_ 19

2.2 Проектирование состава бетона (с противоморозными добавками) 23

2.2.1 Подбор состава бетона с учетом химической добавки СДБ. 24

2.2.2 Подбор состава бетона с противоморозными добавками_ 25

Раздел 3. Статистический контроль прочности бетона_ 26

3.1 Анализ прочности изделий в партии. 26

3.2 Оценка достоверности повышения прочности бетона при применении разного вида заполнителей_ 27

3.3 Оценка изменчивости прочности легкого и тяжелого бетона_ 28

3.4 Определение количества образцов (наблюдений) 30

3.5 Статистическая обработка результатов испытаний бетона на сжатие_ 31

Литература_ 42

Раздел 1. Технология монолитного и приобъектного бетонирования

Комплекс работ по возведению монолитных бетонных и железобетонных конструкций состоит из заготовительных, транспортных и монолитно-укладочных процессов.

Заготовительные и транспортные процессы - изготовление опалубки, заготовку арматуры, подбор состава бетона, сборку арматурно-опалубочных блоков и приготовление бетонной смеси осуществляют, как правило, в специально оснащенных цехах, участках. Опалубку, арматуру, арматурно-опалубочные блоки и бетонную смесь к строительным объектам доставляют обычным или специальными технологическими транспортными средствами.

Способы бетонирования выбирают с учетом конструкций зданий, объема монолитного укладываемого бетона, необходимой интенсивности возведения монолитных зданий, повторяемости монолитных конструкций и серий зданий.

Выбор тех или иных средств механизации во многом зависит от применяемой системы опалубки. При высоких темпах строительства и больших объемах бетона целесообразно применять крупноразмерные индустриальные типы опалубки, высокомеханизированные средства подачи, распределения и укладки бетонной смеси.

1.1. Технологическая карта на бетонирование столбчатого фундамента

1.1.1. Арматурно-опалубочный чертеж столбчатого фундамента и его описание.

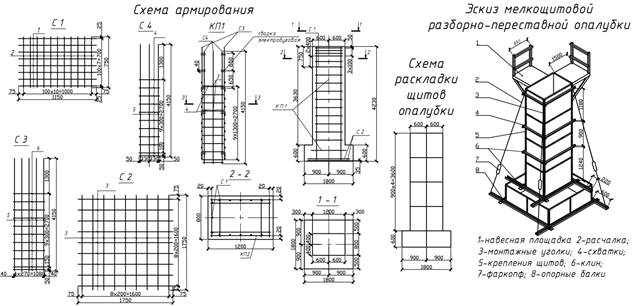

Мелкощитовая разборно-переставная опалубка состоит из отдельных щитов, замков для их соединения, поддерживающих элементов, воспринимающих нагрузки, и креплений. Щиты и поддерживающие элементы могут быть выполнены из древесины, фанеры, стали, синтетических материалов или различных их комбинаций. При изготовлении из металла возможна предварительная укрупнительная сборка щитов в панели или пространственные блоки и последующий механизированный монтаж и демонтаж их, что резко повышает производительность труда. Из элементов разборно-переставной опалубки можно собрать практически любую форму для бетонирования конструкций фундаментов, стен (при высоте 10—15 м), перекрытий, покрытий и пр. По достижении бетоном прочности, допускающей распалубливание, опалубка разбирается и переставляется на новое место. При бетонировании в условиях температур ниже 0°С щиты опалубки могут утепляться или оборудоваться нагревателями (термоактивная опалубка). Используются преимущественно электрические нагреватели.

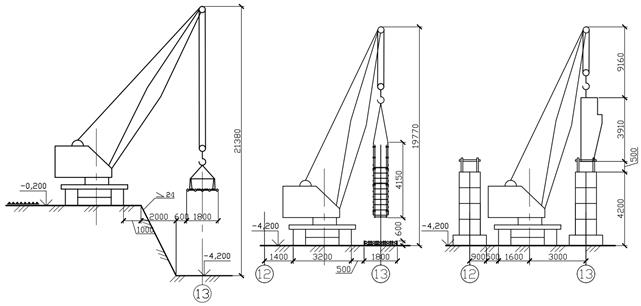

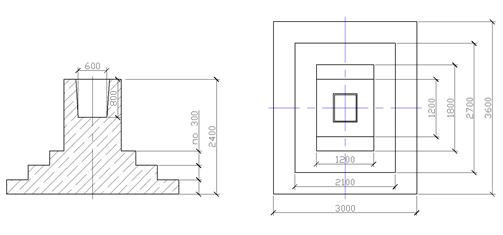

Рисунок 1 – Арматурно-опалубочный чертёжстолбчатого фундамента под колонну

Рисунок 2 – Кондукторное приспособление для установки анкерных болтов

1. Дуговую сварку производить электродами Э42-9 по ГОСТ 9467-75.

2. При установке кондукторного приспособления в щитах опалубки подколонника просверлить 4 отверстия Æ18 мм для позиции 7.

1.1.2. Технология возведения столбчатого фундамента и технологические схемы производства работ

До начала устройства фундаментов должны быть выполнены следующие работы:

организован отвод поверхностных вод от котлована;

устроены подъездные пути и автодороги;

обозначены в пролете пути движения механизмов, места складирования, укрупнения арматурных сеток и опалубки, подготовлены монтажная оснастка и приспособления;

выполнена бетонная подготовка под фундаменты;

завезены арматурные сетки и комплекты опалубки в количестве, обеспечивающем бесперебойную работу не менее, чем в течение двух смен;

составлены акты приемки основания фундаментов в соответствии с исполнительной схемой;

устроено временное электроосвещение рабочих мест и подключены электросварочные аппараты;

произведена геодезическая разбивка осей и разметка положения фундаментов в соответствии с проектом; на поверхность бетонной подготовки краской нанесены риски, фиксирующие положение рабочей плоскости щитов опалубки.

Работы выполняются в 1 смену.

В состав работ, рассматриваемых картой, входят:

вспомогательные (разгрузка, складирование, сортировка арматурных сеток и комплектов опалубки);

арматурные;

опалубочные;

бетонные.

Разгрузку и раскладку арматурных сеток, элементов опалубки, монтаж армокаркасовподколонников, монтаж и демонтаж навесных площадок и анкерных болтов выполняют с помощью крана.

Арматурные сетки подколонников доставляют на строительную площадку и разгружают на стенде сборки армокаркасов, а сетки башмаков - непосредственно у мест возведения фундаментов.

Сборка армокаркасовподколонников ведется на стенде сборки с помощью кондуктора конструкции ЦНИИОМТП путем прихватки арматурных сеток между собой электродуговой сваркой. Размеры кондуктора выбраны с учетом максимальных размеров сеток.

Сборку армокаркасаподколонника производят в определенной последовательности:

укладывают арматурные сетки на кондуктор и фиксируют в проектном положении вязальной проволокой с последующей электроприхваткой;

снимают армокаркас с кондуктора автокраном и укладывают на площадку для складирования.

Армокаркасы перевозят автотранспортом к месту бетонирования.

Арматурные работы выполняют в следующем порядке:

устанавливают арматурные сетки башмака на фиксаторы, обеспечивающие защитный слой бетона по проекту;

после устройства опалубки башмака устанавливают армокаркасподколонника с креплением его к нижней сетке вязальной проволокой.

Арматурные работы должны выполняться в соответствии со СНиП 3.03.01-87.

В комплект опалубки «Монолит-77» входят металлические щиты и соединительные элементы, позволяющие возводить опалубку вручную.

Устройство опалубки фундамента под колонну и кондукторных приспособлений с анкерными болтами производят в описанной ниже технологической последовательности:

устанавливают и закрепляют щиты опалубки нижней ступени башмака с помощью прижимных скоб и монтажных уголков;

крепят схватки к панелям нижнего короба опалубки с помощью натяжных крюков;

соединяют схватки по углам «в мельницу» клиновыми зажимами;

рихтуют собранный короб строго по осям и прикрепляют опалубку нижней ступени металлическими штырями к основанию;

наносят на ребра щитов нижнего короба риски, фиксирующие положение щитов подколонника, затем, отступив от рисок на расстояние, равное толщине щита, устанавливают поддерживающие опорные балки, которые закрепляют с помощью струбцин (в качестве балок используют схватки);

наносят на ребра щитов верхнего короба риски, фиксирующие положение щитов подколонника, затем, отступив от рисок на расстояние, равное толщине щита, устанавливают поддерживающие опорные балки, которые закрепляют с помощью струбцин;

устанавливают монтажные уголки с угловыми щитами;

устанавливают щиты и крепят их к нижним схваткам натяжными крюками, а между собой и с монтажными уголками соединяют прижимными скобами;

навешивают на щиты опалубки подколонника схватки остальных ярусов, закрепляя их натяжными крюками;

устанавливают вертикальные связи жесткости, которые соединяют со схватками Т-образными болтами;

устанавливают и закрепляют кондукторное приспособление с анкерными болтами;

устанавливают навесную рабочую площадку.

Для вертикальных связей жесткости и опорных поддерживающих балок используют типовые схватки из комплекта опалубки «Монолит-77». При требуемой длине > 3,5 м схватки выполняются составными, собираемыми из типовых схваток длиной 2; 2,5 и 3 м.

Разборку опалубки целесообразно производить сразу же после достижения бетоном прочности в соответствии со СНиП 3.03.01-87.

Разборку опалубки фундамента производят в следующем порядке:

демонтируют подмости с лестницей;

демонтируют кондукторное приспособление;

удаляют Т-образные болты, демонтируют связи жесткости;

выбивают клинья, соединяющие схватки между собой, и удаляют их;

демонтируют монтажные уголки;

удаляют прижимные скобы и разбирают короб подколонника на отдельные щиты;

демонтируют опорные балки;

демонтируют опалубку башмака.

Весь комплекс опалубочных работ ведут поточным методом.

При загрязнении опалубочной поверхности бетонной смесью необходимо очистить поверхность металлическими щетками и скребками и произвести смазку поверхностей эмульсионным составом.

Демонтированные элементы опалубки транспортируют к месту нового бетонирования.

Опалубочные работы выполняются в соответствии со СНиП 3.03.01-87.

Ведущей работой при устройстве монолитных фундаментов является укладка бетонной смеси. Бетонирование производят только после проверки правильности установки опалубки и арматуры.

Транспортирование бетонной смеси осуществляют автомобилями-самосвалами или автобетоносмесителями с разгрузкой в поворотные бункеры. Количество автомобилей-самосвалов принимают по расчету в зависимости от дальности транспортировки бетонной смеси.

В состав работ по бетонированию фундаментов входят:

прием и подача бетонной смеси;

установка звеньевого хобота;

укладка и уплотнение бетонной смеси;

уход за бетоном.

Подачу бетонной смеси к месту укладки производят в поворотных бункерах стреловыми самоходными кранами: гусеничным краном типа МКГ-16.

Строповку бункера производят четырёхветвевым стропом грузоподъемностью 9 т.

В соответствии с высотой укладки бетонной смеси устанавливают загрузочную воронку и один звеньевой хобот.

Бетонную смесь укладывают горизонтальными слоями толщиной 0,3 - 0,5м.

Каждый слой бетона тщательно уплотняют глубинным вибратором.

При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой бетона на глубину 0,05 - 0,1 м. Шаг перестановки вибратора не должен превышать 1,5 радиуса его действия.

Перекрытие предыдущего слоя бетона последующим должно быть выполнено до начала схватывания бетона в предыдущем слое.

Бетонирование фундаментов производят с навесных площадок опалубки «Монолит-77».

Мероприятия по уходу за бетоном в период набора прочности, порядок и сроки их проведения, контроль за выполнением этих мероприятий необходимо осуществлять в соответствии с требованиями СНиП 3.03.01-87. Открытые поверхности бетона необходимо защищать от потерь влаги путем поливки водой или укрытия их влажными материалами. Сроки выдерживания и периодичность поливки назначает строительная лаборатория.

При производстве работ в зимних условиях принимают меры по обеспечению нормального твердения бетона при ожидаемой среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С в соответствии со СНиП 3.03.01-87.

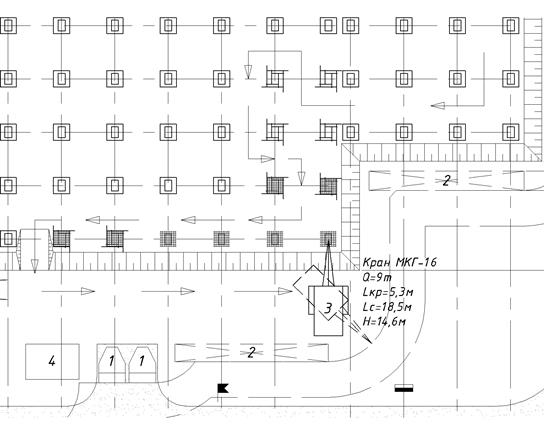

Рисунок 3 – Технологическаясхема возведения монолитных фундаментов под колонны

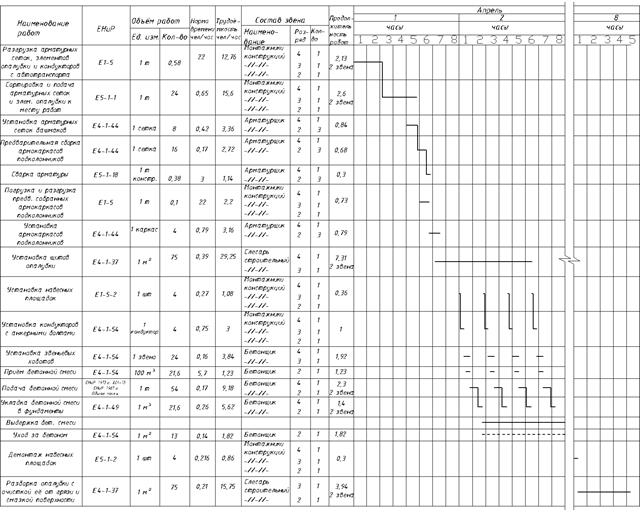

1.1.3. Калькуляция трудовых затрат на 1 захватку

| Шифр норм |

Наименование работ |

Единица измерения |

Объём работ |

Состав звена по нормам ЕНиР |

Нормативные затраты труда на единицу измерения, чел.. ч. |

Затраты труда на объём работ, чел.. ч. |

Продолжительность работ |

||

| По ЕНиР |

Профессия |

Разряд |

Количество людей |

||||||

| ЕНиР, §Е1-5, табл. 2, п. 1. ПР-3 |

Разгрузка с автотранспорта приспособлений, инвентаря, анкерных болтов, арматурных сеток и элементов опалубки |

1 т |

0,58 |

Монтажники конструкций Монтажники конструкций Монтажники конструкций |

4 3 2 |

1 1 1 |

22 |

12,76 |

2,13 2 звена |

| ЕниР, §Е5-1-1, п.п. 1, 2 |

Сортировка и подача арматурных сеток и элементов опалубки к месту работ |

1 т |

24 |

Монтажники конструкций Монтажники конструкций Монтажники конструкций |

4 3 2 |

1 1 1 |

0,65 |

15,6 |

2,6 2 звена |

| ЕНиР, §Е4-1-44, табл.1, п.1а |

Установка арматурных сеток башмаков |

1 сетка |

8 |

Арматурщик Арматурщик |

4 2 |

1 3 |

0,42 |

3,36 |

0,84 |

| ЕНиР, §Е4-1-44, табл.2, п.а |

Предварительная сборка армокаркасовподколонников |

1 сетка |

16 |

Арматурщик Арматурщик |

4 2 |

1 3 |

0,17 |

2,72 |

0,68 |

| ЕНиР, §Е5-1-18, табл. 1, п. 2б |

Сварка арматуры |

1 т конструкц |

0,38 |

Арматурщик Арматурщик |

4 2 |

1 3 |

3 |

1,14 |

0,3 |

| ЕНиР, §Е1-5, табл. 2, п. 1, ПР-3 |

Погрузка и разгрузка предварительно собранныхармокаркасовподколонников |

1 т |

0,1 |

Монтажники конструкций Монтажники конструкций Монтажники конструкций |

4 3 2 |

1 1 1 |

22 |

2,2 |

0,73 |

| ЕНиР, §Е4-1-44, табл. 1, п. 2а |

Установка армокаркасовподколонников |

1 каркас |

4 |

Арматурщик Арматурщик |

4 2 |

1 3 |

0,79 |

3,16 |

0,79 |

| ЕНиР, §Е4-1-37, табл. 2, п. 1 |

Установка щитовой опалубки вручную |

1 м2 |

75 |

Слесарь строительный Слесарь строительный |

4 3 |

1 1 |

0,39 |

29,25 |

7,3125 2 звена |

| ЕНиР, §E5-1-2, п. 4 |

Установка навесных площадок |

1 шт |

4 |

Монтажники конструкций Монтажники конструкций Монтажники конструкций |

4 3 2 |

1 1 1 |

0,27 |

1,08 |

0,36 |

| ЕНиР, §Е4-1-54, п. 3 применительно |

Установка кондукторов с анкерными болтами |

1 кондуктор |

4 |

Монтажники конструкций Монтажники конструкций Монтажники конструкций |

4 3 2 |

1 1 1 |

0,75 |

3 |

1 |

| ЕНиР, §Е4-1-54, п. 8 |

Установка звеньевых хоботов |

1 звено |

24 |

Бетонщик Бетонщик |

4 3 |

1 1 |

0,16 |

3,84 |

1,92 |

| ЕНиР, §Е4-1-54, п. 20 |

Прием бетонной смеси |

100 м3 |

21,6 |

Бетонщик |

2 |

1 |

5,7 |

1,23 |

1,23 |

| ЕНиР 1973г., §24-13, табл. 2, п. 9 ЕНиР 1987г., Общая часть, стр. 3 |

Подача бетонной смеси |

1 т |

54 |

Бетонщик Бетонщик |

4 2 |

1 1 |

0,17 |

9,18 |

2,3 2 звена |

| ЕНиР, §Е4-1-49, табл. 1, п. 4 |

Укладка бетонной смеси в фундаменты |

1 м3 |

21,6 |

Бетонщик Бетонщик |

4 2 |

1 1 |

0,26 |

5,62 |

1,4 2 звена |

| ЕНиР, §Е4-1-54, п. 9 |

Уход за бетоном |

1 м2 |

13 |

Бетонщик |

2 |

1 |

0,14 |

1,82 |

1,82 |

| ЕНиР, §Е5-1-2, п. 4, ПР-2 |

Демонтаж навесных площадок |

1 шт |

4 |

Монтажники конструкций Монтажники конструкций Монтажники конструкций |

4 3 2 |

1 1 1 |

0,216 |

0,86 |

0,3 |

| ЕНиР. §Е4-1-37, табл. 2 п. 2 |

Разборка опалубки с очисткой ее от грязи и смазкой поверхности |

1 м2 |

75 |

Слесарь строительный Слесарь строительный |

3 2 |

1 1 |

0,21 |

15,75 |

3,94 2 звена |

1.1.4. График производства работ на 1 захватку

1.2. Подбор кранового оборудования

Грузоподъёмный механизм подбирают по 4 - м параметрам:

- грузоподъёмность - Q;

- высота подъёма крюка или стропы - Нк;

- вылет крюка - Lкp;

- длина стрелы - Lc.

- Грузоподъёмность определяется по формуле:

Q = m 1 + m 2 ,

где m1 - масса элемента;

m2 - масса устройств, т.

Для подбора крана принимаем расстояние от уровня стоянки до опоры монтируемых элементов на верхнем монтажном горизонте:

h0 =4,2 м

4,2 – высота опалубки, м;

Высота бадьи:

hэ =3,91 м.

Безопасное расстояние:

hб =0,5 м.

Высота полиспаста:

hп =1,5 м.

Так как бадья с бетоном (mэ ) намного тяжелее опалубки, то принимаем для неё строп четырёхветвевой грузоподъёмностью до 9 тонн, масса которого m1 —0,056 т и расчётная высота hт =4,5 м.

Масса бадьи с бетоном mэ =8,7 т, тогда:

Q = 8,7 + 0,056 = 8,8 т,

Высота подъёма крюка:

Hk = h 0 + h б + h э + h т + hn ,

Hk = 4,2 +0,5 + 3,91+ 4,5 +1,5 = 14,61 м.

Из соотношения найдём расстояние вылета крюка:

![]()

Длина стрелы:

![]()

Выбираем кран МКГ-16 согласно [4] со следующими характеристиками при данных условиях:

Длина стрелы 18,5м;

Высота подъёма 20м;

Грузоподъёмность 9т;

Вылет крюка 5,3м.

Рисунок 4 – Подбор крана графическим методом

1.3. Объектный стройгенплан

Для обеспечения производства строительно-монтажных работ, размещения и бытового обслуживания рабочих на строительной площадке возводятся временные здания и сооружения различного назначения: производственные, административные, санитарно-бытовые.

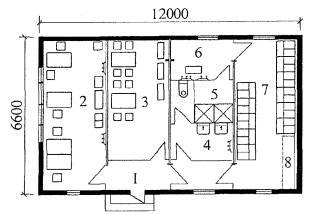

Одиночные контейнеры используются для размещения административно-управленческого персонала, организации санитарно-бытового обслуживания работников, а также для жилья, складирования инструментов и организации мастерских различного назначения. В качестве примера на рисунке 5 приведен план здания, предназначенного для обеспечения работающих на строительной площадке санитарно-бытовыми услугами и питанием на 25 человек, сблокированного из четырех контейнеров.

Рисунок 5 - Комплекс санитарно-бытового назначения на 25 человек

1 - тамбур; 2 - помещение конторы; 3 - комната приема пищи; 4 - санузел; 5 - душевая; 6 - умывальная; 7 - гардеробная; 8 - сушилка.

Временные здания и сооружения размещают на участках, не подлежащих застройке основными объектами, с соблюдением противопожарных норм и правил техники безопасности вне опасных зон работы грузоподъемных кранов.

Административные здания - конторы, диспетчерские и т.п., располагаются у въезда на строительную площадку. Здания санитарно-бытового назначения - гардеробные, душевые, помещения для сушки одежды и обуви, размещаются вблизи зон максимальной концентрации работающих.

Построечные внутриплощадочные дороги прокладываются, по возможности, по трассам постоянных дорог. В этом случае строительство постоянных дорог осуществляется стадийно: вначале возводится дорожное основание, которое используется автотранспортом в период строительства, а затем, перед вводом дороги в постоянную эксплуатацию, основание ремонтируется и покрывается одеждой.Построечные дороги устраиваются с использованием песчано-гравийной смеси.

Рисунок 6 – Фрагмент монолитного бетонирования

1 – бадья поворотная;

2 – площадка для временного складирования армокаркасов;

3 – кран МКГ-16;

4 – склад опалубочных щитов.

Расстояние от туалетов до рабочих мест в наиболее удаленных частях зданий не должно превышать 100 м.

Ширина временных автомобильных дорог принимается:

при двухполосном движении - 6 метров;

при однополосном движении - 3,5 метра.

Радиусы закругления временных дорог зависят от габаритов грузов и транспортных средств, используемых для их доставки, и принимаются в пределах 12 - 18 метров.

Ширина временных дорог и площадок для установки стреловых самоходных кранов определяется в зависимости от используемых марок кранов. Ширина временной дороги принимается на 0,5 м больше ширины гусеничного или колесного хода применяемого крана.

При разработке стройгенплана необходимо учитывать, что вдоль здания шириной более 18 метров - проезды должны быть с двух сторон.

На строительной площадке у выезда с нее должна быть оборудована установка для очистки и мойки колес.

Раздел 2. Интенсификация бетонных работ при отрицательнойтемпературе

2.1Выбор метода и технологические расчёты

В связи с непрерывным увеличением объема строительства, серьезным и важным вопросом является предохранение бетона от замерзания и обеспечение надлежащих условий для его твердения.

Существуют особенности производства бетонных работ в зимних условиях и в зоне вечномерзлых грунтов, изложенные в СНиП - Ш-13-76 (п.5.1-5.28). Правила, приведенные в этом разделе, должны соблюдаться в период производства бетонных работ при ожидаемой среднесуточной температуре наружного воздуха ниже 5°С и минимальной суточной температуре ниже 0°С, а также при бетонировании конструкции, расположенных в вечномерзлых грунтах.

В проекте производства работ или технологических картах необходимо указать:

1. Технологию приготовления и транспортирования бетонной смеси, которая обеспечивала бы заданную температуру смеси при выгрузки из бетона смесителя и у места ее укладки;

2. Способ и температурный режим выдерживания бетона;

3. Выбранные материалы по утеплению опалубки и открытых поверхностей конструкций с необходимыми расчетами;

4. Прочность бетона к моменту распалубливания;

5. Сроки и порядок распалубливания и загружения конструкции;

6. Меры по технике безопасности при производстве работ.

При разработке технологии зимнего бетонирования следует прежде всего выбрать способ выдерживания бетона. Для обеспечения необходимых свойств бетона (морозостойкости, водонепроницаемости и др.) приходится прибегать либо к приготовлению бетона из подогретых материалов, чтобы обеспечить ему положительную температуру при укладке в конструкцию, либо к защите бетона, уже уложенного в конструкцию, от мороза теплоодеждой, либо к дополнительному обогреву его электричеством, паром и теплым воздухом, либо к укладке бетона с противоморозными добавками.

В общем случае выбор метода зимнего бетонирования зависит от размеров и назначения конструкции, от возможности изготовления их на заводах или полигонах, от ожидаемых наружных температур, применяемых цементов, наличия на строительстве источников тепла, химических добавок, теплоодежд и т.д.

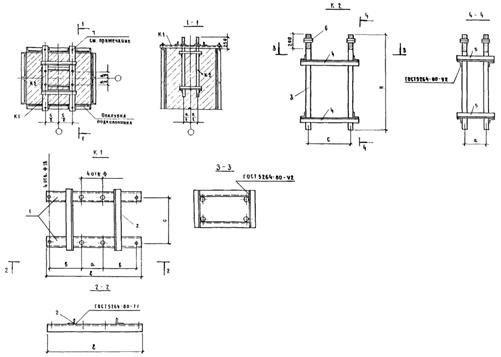

2.1.1 Подбор конструкции опалубки

На строй площадке производится бетонирование фундаментов из бетона С20/25 на портландцементе ЦЕМ-I 52,5Н с расходом стали 122 кг/м , при температуре наружного воздуха -22°С, при скорости ветра 5 м/с. Температура бетонной смеси в момент укладки в опалубку t6 .H.=30°C, габаритные размеры: фундамента указаны на рисунке 7.

Рисунок 7 – Фундамент ФБ11-1

Расчет производим следующим образом.

Определяем объем бетона в конструкции по формуле:

V = 3*3,6*0,3+2,7*2,1*0,3+1,8*1,2*0,3+1,2*1,2*1,5=7,749 м3

Затем определяем поверхность охлаждения конструкции:

F =3*3,6*2+0,3*3,6*2+3*0,3*2+2,7*0,3*2+2,1*0,3*2+1,8*0,3*2+1,2*0,3*2+0,3*1,2*2+1,2*1,5*4+1,2*1,2=37,44 м2

По [3, ф.4] находим модуль поверхности конструкции:

![]() м–1

м–1

По [3, формула 5] вычисляем температуру бетона с учетом нагрева арматуры

![]()

где С2 - удельная теплоемкость арматуры, кДж/(кг • °С); Р2 - расход арматуры, кг/м3 . Значение С2 берется из приложения 1 табл.5 [3], С2 =0,48 кДж/(кг • °С),

t '6 n =(1,047*2400*30 + 0,48*122*(-22))/(1,047*2400 + 0,48*122) =28,82 °С.

Согласно графикам набора прочности бетона при различной температуре на рисунке 1 [3], находим среднюю температуру твердения бетона t6 .cp ., равную 15°С, при которой в течении суток бетон конструкции приобретает 70% прочности от марочной.

По формуле 6 [3] определяем коэффициент теплоотдачи опалубки:

кДж/(м2

*ч*0

С)=

кДж/(м2

*ч*0

С)=

=0,715Вт/(м2 *С)

По таблице 4 приложения [3] назначаем (ориентировочно) конструкции опалубки, состоящую из доски толщиной 25 мм, слоя пенополистиролатолщиной 30 мм и слоя фанеры толщиной 4 мм, которые имеют при нормальной влажности и температуры равной 0°С расчетные физические показатели, приведенные в таблице 5 приложения 1 [3].

Таблица 1 - Тип опалубки

| Тип опалубки |

Конструкция опалубки |

Материал опалубки |

Толщина слоя, см |

К, Вт/(м2о С), при Скорости ветра 5 м/c м/с |

| IV |

|

Доска Пенопласт Фанера |

25 30 4 |

0,8 |

Определяем удельный тепловой поток через опалубку по формуле (7) [3]:

![]()

![]() Вт/м2

Вт/м2

По графику рис.2 [3] определяем коэффициент теплопередачи конвекции при скорости ветра, равной 5м/с, ак =21,5 Вт/(м • °С). Коэффициент теплоотдачи излучения ал =0. По формуле (8) [3] находим заданную температуру на наружной стороне опалубки.

![]() 0

С

0

С

По [3] формуле (10) определяем температуру нагрева опалубки:

![]() 0

С

0

С

По [3] формуле (11) определяем количество тепла, идущее на нагрев опалубки:

![]()

![]() Дж

Дж

где Cj, Fj,бj, Yi - соответственно удельная теплоемкость, площадь, толщина, объемная масса материала опалубки. Значения 1 и 4 берутся из приложения 1 рисунок 1 [3]

Сфанера = 2,52 кДж/(кг • °С); бфанера = 0,004м; Y фанера =600 кг/м 3 .

Спенопласт =1,26 кДж/(кг • °С); бпенопласт =0,03м; Y пенопласт =75 кг/м 3 .

Сдоска =2,52 кДж/(кг • °С); бдоска =0,025м; Y доска =550 кг/м 3 .

F фанера =40,67 м2 ; F пенопласт =40,45 м2 ; F доска =38,8 м2 ;

По формуле (12) [3] находим температуру бетона с учетом потерь тепла, затраченных на нагрев арматуры и опалубки

![]() Значение коэффициентов теплоотдачи опалубки уточняем по формуле (13) [3]:

Значение коэффициентов теплоотдачи опалубки уточняем по формуле (13) [3]:

кДж/(м2

*ч*0

С)=

кДж/(м2

*ч*0

С)=

=0,49 Вт/м2 0 С

В связи с тем, что найденный коэффициент теплоотдачи опалубки отличается от ранее полученного, для принятой ранее конструкции опалубки рассчитываем требуемую толщину слоя теплоизоляции (минваты). Для этой цели определяем коэффициент теплопроводности материалов опалубки, нагретых до tp on =4,25 °С:

Дерево:

![]() =0,17•(l+0,0025•4,25)=0,172 Вт/(м°С).

=0,17•(l+0,0025•4,25)=0,172 Вт/(м°С).

минвата:

![]() =0,044•(l+0,0025•4,25)=0,044 Вт/(м°С).

=0,044•(l+0,0025•4,25)=0,044 Вт/(м°С).

фанера:

![]() =0,17•(l+0,0025•4,25)=0,172Вт/(м°С).

=0,17•(l+0,0025•4,25)=0,172Вт/(м°С).

Находим толщину теплоизоляции по формуле (15) [3]:

![]()

где ![]() из и

из и ![]() -

коэффициент теплопроводности соответственно теплоизоляции и составляющих материалов опалубки при ton, Вт/(м-°С)

-

коэффициент теплопроводности соответственно теплоизоляции и составляющих материалов опалубки при ton, Вт/(м-°С)

![]() м =75 мм

м =75 мм

По [3] формуле (16) уточняем удельный тепловой поток, теряемый бетоном через опалубку:

![]()

![]() Вт/м2

Вт/м2

Окончательно определяем температуру наружной поверхности опалубки по формуле (17) [3]:

![]() 0

С

0

С

Определяем температуру бетона к концу выдерживания по формуле (19)[3]:

![]() 0

С

0

С

Продолжительность остывания бетона окончательно проверяем по формуле (20) [3]:

![]() ч= = 6сут.

ч= = 6сут.

Продолжительность остывания конструкции составила 6 суток, что удовлетворяет условию задачи. В итоге расчета установлено, что конструкция опалубки должна состоять из сосновой доски толщиной 25 мм, слоя пенопласта толщиной 75 мм и фанеры толщиной 4 мм.

2.2Проектирование состава бетона (с противоморозными добавками)

Различают номинальный лабораторный состав бетона, рассчитанный для сухих материалов, и производственно-полевой — для материалов в естественно-влажном состоянии. Лабораторный состав бетона определяют расчетно-экспериментальным методом, для чего вначале рассчитывают ориентировочный состав бетона, а затем уточняют его по результатам пробных замесов и испытаний контрольных образцов.

Исходные данные для проектирования состава бетонной смеси:

Тяжелый бетон класса С20/25

; ![]() ;

; ![]() ;

; ![]()

Портландцемент: ЦЕМ I 42,5Н; ![]() ;

; ![]() .

.

Песок:Мк=2; ![]() ;

; ![]() ;

; ![]() .

.

Щебень:![]() ;

;![]() ;

;![]() ;

;![]()

![]()

Качество заполнителей: среднее;

Химическая добавка: противоморозная - поташ и замедлитель схватывания - СДБ.

1. Определение водоцементного отношения:

![]() ;

;

где А1 – коэффициент учитывающий качество материалов, равный 0,6;

Rб - предел прочности бетона на сжатие.

![]()

2. Определение расхода воды:

Расход воды назначаем в зависимости от жёсткости бетонной смеси и от наибольшей крупности щебня.

В=155 л/м3 .

3. Определение расхода цемента:

кг/м3

.

кг/м3

.

4. Сумма заполнителей на 1 м3 бетонной смеси определяется по формуле:

П + Щ = 2400 – (Ц + В),

где: П – песок, кг;

Щ – щебень, кг;

2400 – принятая плотность бетонной смеси, кг/м3 ;

Ц – цемент, кг;

В – вода, кг.

П + Щ = 2400 – (352,3 +155)=1893,

5. Определяется расход песка на 1 м3 бетонной смеси:

П = (П + Щ)*r,

где: r – доля песка в сумме заполнителей назначается по таблице 2 в зависимости от расхода цемента.

Таблица 2 – Доля заполнителей в зависимости от расхода цемента

| Расход цемента, кг/м3 |

Доля песка |

Доля щебня |

| до 250 |

0,45 – 0,48 |

0,55 – 0,52 |

| от 250 до 300 |

0,48 – 0,43 |

0,52 – 0,57 |

| от 300 до 350 |

0,43 – 0,42 |

0,57 – 0,58 |

| от 350 до 400 |

0,42 – 0,41 |

0,58 – 0,59 |

| от 400 до 450 |

0,41 – 0,40 |

0,59 – 0,60 |

| от 450 до 500 |

0,40 – 0,38 |

0,60 – 0,62 |

6. Определение количества песка в 1 м3

бетонной смеси:

Долю песка в соответствии с таблицей 2 принимаем 0,42

Песок = 1893*0,42 = 795 кг

7. Определение количества щебня в 1 м3

бетонной смеси:

1893-816 = 1098 кг

8. В результате проведенных расчетов получен следующий номинальный состав бетона:

Цемент 352,3 кг/м3 ;

Вода 155 кг/м3 ;

Песок 795 кг/м3 ;

Щебень 1098 кг/м3 ;

Итого 2400 кг/м3 .

2.2.1 Подбор состава бетона с учетом химической добавки СДБ.

В качестве замедлителя схватывания используем СДБ с концентрацией 1,1%.

Определяем расход сухой добавки:

![]() ,

,

где Х – количество добавки = 1,1% от массы цемента

Определяем расход добавки в самом растворе.

1. ![]() кг,

кг,

где Y- концентрация добавки (10%).

Корректируем:

Вд = Дж – Дсух = 38,75– 3,87 = 34,88 кг

Вк = Взатв. – Вд = 155 – 34,88 = 120,1 кг

Цемент 352,3кг/м3 ;

Вода 120,1 кг/м3 ;

Песок 795 кг/м3 ;

Щебень 1098 кг/м3 ;

СДБ 38,7 кг/м3 ;

2.2.2 Подбор состава бетона с противоморозными добавками

Требуется определить состав бетона класса С20/25 с добавкой поташ. Влажность заполнителей 5%, температура наружного воздуха -22°С. Состав бетона при нормальных условиях в расчете на 1 м3 :

Цемент 352,3кг/м3 ;

Вода 120,1 кг/м3 ;

Песок 795 кг/м3 ;

Щебень 1098 кг/м3 ;

СДБ 38,7 кг/м3 ;

1. Согласно данным таблицы 5.1 [2, с. 51] при указанных исходных данных и использовании не отогретых заполнителей количество добавки поташ должно составлять 13% от массы цемента или (352×0,13)=45,8 кг безводной добавки.

2. Согласно таблице Л.1 [2, с. 85] один литр 32% концентрации раствора поташа с плотностью r=1,321 г/см3 содержит 0,423 кг соли и замерзает при -22,03°С. Для обеспечения в бетоне требуемого количества добавки необходимо следующее количество концентрированного раствора добавки:

П=45,8/0,423=108,3 л.

3. В этом объеме раствора содержится воды в количестве:

1,3213108,3-45,8=141,3-45,8=97,3 л

4. С учетом 5,0% влажности песка (79530,05=39,75 л) и с учетом 5% влажности щебня (109830,05=54,9 л) суммарное количество воды в заполнителях и концентрированном растворе добавки будет равно:

В=97,3+39,75+54,9=191,95 л.

Такое количество воды превышает рассчитанное при подборе состава бетона, значит необходимо предусмотреть мероприятия по предварительной сушке заполнителей до 1%

С учетом 1% влажности песка (79530,01=7,95 л) и с учетом 1% влажности щебня (109830,01=10,98 л) суммарное количество воды в заполнителях и концентрированном растворе добавки будет равно:

В=97,3+7,95+10,98=116,23 л.

5. Оставшаяся часть воды затворения в количестве 120,1-116,2=3,9 л используется для разбавления концентрированного раствора добавки П.

6.Количество добавки после разбавления концентрированных растворов составит в рабочей концентрации:

![]() .

.

7. Концентрация раствора в бетонной смеси составит:

![]() .

.

8.Согласно таблице Л.1. [2, с. 85] плотность рабочего раствора должна составлять r=1,339 г/см3 . Температура замерзания раствора добавки в 155 литрах воды -24,2°С. Это удовлетворяет условиям расчёта, поэтому окончательно необходимо принять раствор поташа с концентрацией 32%.

9. Окончательный расход материалов с учётом влажности заполнителей на 1 м3 бетона составит:

Цемент 352,3кг/м3 ;

Вода 3,9 кг/м3 ;

Песок 795*1,01=803 кг/м3 ;

Щебень 1098*1,01=1109 кг/м3 ;

СДБ 38,7 кг/м3 ;

Поташ 143,1 кг/м3 ;

Итого: 2450кг/м3 ;

Раздел 3. Статистический контроль прочности бетона

3.1Анализ прочности изделий в партии.

Среднеарифметическое значение. В результате экспериментальных данных измерений определяют различные значения изучаемого состава материала, каждое из которых в отдельности не является характерным, поэтому используется среднеарифметическое значения.

Среднеарифметическое значение чисел х1 , х2 , …, хn , характеризующих количественно одно и тоже свойство материала, определяют по формуле:

![]() ,

,

где хi – вариационный ряд наблюдений;

n – количество наблюдений.

Среднеквадратичным отклонением называется показатель, характеризующий среднюю изменчивость, изучаемого свойства материала и вычисляется по формуле:

при n>25 ![]() ;

;

при n≤25 ![]() ;

;

![]() ,

,

где х0 – сомнительное значение свойства материала.

Путем сопоставления расчетного значения t с табличными критическими значениями t, устанавливают достоверность сомнительного наблюдения.

Из таблицы 1.2[1] видно, что погрешность истинного значения изучаемого свойства материала относительно к среднеарифметическому не превышает трехкратного значения среднеквадратического отклонения. Это обстоятельство именуется законом 3s.

Требуется определить количество изделий с пределом прочности при сжатии 22±5 МПа в общем объеме партии железобетонных изделий, выпущенной в течении рабочей смены и равной 315 шт. Известно, что М = 22 МПа, s = ± 6 МПа.

Находим z = 5/6 = 0,83. По таблице 1.2[1] в пределах М ± 0,83 находится 59,5% общего числа вариантов. Таким образом, становится известным, что 59,5% из общего числа (315 шт.), т.е.187изделий имеют предел прочности при сжатии 22 ± 5 МПа. Одновременно можно констатировать, что 100% изделий этой партии имеют предел прочности при сжатии в интервале (22 ± 3·6) МПа, т.е. от 4 до 40МПа.

3.2Оценка достоверности повышения прочности бетона при применении разного вида заполнителей

Коэффициент вариации характеризует изменчивость изучаемого свойства материала. Этот коэффициент показывает, сколько процентов составляет среднеквадратичное отклонение от среднеквадратичного значения изучаемого свойства материала, и вычисляется по формуле:

![]() .

.

Средняя ошибка среднеарифметического значения вычисляется по формуле:

![]()

С помощью средней ошибки можно оценить достоверность в различии двух сравнимых величин, которые характеризуют свойства материала:

![]() при n³5 , (1)

при n³5 , (1)

![]() при n³25. (2)

при n³25. (2)

Изготовлены две серии бетонных образцов по 24 и 22 шт. Серии отличаются между собой видом крупного заполнителя. Для первой серии образцов М = 20 МПа, m = ± 1,0 МПа; для второй серии образцов М = 24 МПа, m = ± 1,0МПа. Требуется оценить достоверность повышения прочности бетона в случае применения второго вида крупного заполнителя.

С помощью средней ошибки оцениваем достоверность сравниваемых величин, воспользовавшись формулой (1), так как количество образцов не превышает 25 штук:

![]() .

.

Так как условие не выполняется, то понижение прочности бетона в случае применения второго вида заполнителя нельзя считать достоверным.

Это не означает, что эксперимент проведён грубо или неверно. В таком случае возникает необходимость определения степени достоверности различий прочностей указанных составов. Для этого используем данные таблицы 1.2 [1], где в левом столбце находим чило 2,8, равное величине правой стороны неравенства, а в правом столбце – число вариантов в % (99%). Это означает, что в 99 случаях из 100 с применением второго вида заполнителей наблюдается повышение прочности бетона в пределах, указанных выше, т.е. на 4 Мпа.

3.3Оценка изменчивости прочности легкого и тяжелого бетона

Среднюю ошибку среднеквадратичного отклонения вычисляют по формуле:

![]() .

.

Достоверность в различии двух значений s1 и s2 среднеквадратического отклонения проверяют по формуле:

![]() .

.

Среднюю ошибку коэффициента вариации вычисляют по формуле:

.

.

Достоверность в различии двух значений коэффициента вариации (V1 и V2 ) проверяют по следующей формуле:

![]() при n³5.

при n³5.

По результатам испытаний 22 образцов кубов:

· тяжелый бетон М1 = 58 МПа, s1 = ± 5,2 МПа;

· легкий бетон М2 = 26 МПа, s2 =62,9 МПа.

При первом сравнении кажется, что изменчивость прочности тяжелого бетона выше, чем у легкого бетона (по абсолютным значениям s). Однако вычисления для каждого случая коэффициента вариации показывают обратное:

![]() %

%

![]() %

%

Значит в данном случае изменчивость прочности легкого бетона на 2,19% больше чем тяжёлого. Для проверки достоверности этого используем формулу:

;

;

;

;

.

.

Так как условие не выполнятся, то следует, что повышение изменчивости прочности легкого бетона относительно изменчивости прочности тяжелого бетона не во всех случаях наблюдается, т.е. это различие не всегда справедливо. Для окончательной оценки ситуации на данном производстве должны быть приведены дополнительные опыты с повторной проверкой оценки изменчивости результатов.

![]()

![]()

Показатель точности:

![]()

Допустимая ошибка эксперимента 0,019.

![]()

Допустимая ошибка эксперимента 0,021.

Средняя ошибка показателя точности:

Так как условие не выполнятся, то следует, что точность проведения экспериментов для данной выборки слишком мала. Рекомендуется повысить точность экспериментов, если это невозможно, то увеличить их количество.

3.4Определение количества образцов (наблюдений)

Правильность полученных результатов в значительной мере зависит от количества испытанных образцов. При недостаточном количестве образцов полученные результаты не могут считаться достоверными. Чем больше количество образцов, тем ближе к истине результат эксперимента. Но испытание большого количества образцов требует много времени и приводит к перерасходу материалов. Поэтому необходимо заранее рассчитать необходимое количество образцов, так как оно зависит от изменчивости показателя, точности и показателя достоверности изучаемого свойства материала.

![]()

,

,

где n – количество образцов;

V - коэффициент вариации;

t- показатель достоверности;

p - показатель точности.

Допустим известно, что коэффициент вариации составляет V = 4. Требуется определить необходимое количество проб для установления его плотности. Если показатель достоверности равен t = 3,29, а вероятность примем p = 0,999, то получаем:

![]() , следовательно, n =20 проб.

, следовательно, n =20 проб.

Экономически выгодно просчитать оптимальное количество проб, в данном случае их количество составляет 20 штук. Знание этого значения позволяет сэкономить материал и избежать ошибок вследствие недостатка статистического материала.

3.5Статистическая обработка результатов испытаний бетона на сжатие

При испытании на сжатие 24 бетонных образцов-кубов размерами 10310310 см получены следующие результаты, МПа:

| № опыта |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| Rсж (Rp ),МПа |

40,4 |

44,0 |

37,2 |

39,9 |

39,4 |

37,2 |

41,7 |

39,5 |

39,9 |

39,6 |

37,4 |

45,2 |

| 13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|

| 42,2 |

44,6 |

39,9 |

37,2 |

43 |

37,5 |

41,2 |

42,9 |

42 |

37,4 |

40,3 |

39,9 |

Требуется статистическая обработка результатов.

Результат 45,2 вызывает сомнение. Проверим его пригодность:

![]() МПа;

МПа;

![]() МПа;

МПа;

![]()

Из таблицы при n = 23 принимаем вероятность результата Рэ = 0,95 и находим tп = 2,121. При этом не соблюдается неравенство: t = 2,121< t =2,22, что позволяет судить о непригодности полученного результата - 45,2МПа.

По условиям перечисления результатов эксперимента в порядке увеличения их значения, а также по записям повторяющихся результатов составим таблицу 3.

Среднеарифметическое значение:

![]() МПа.

МПа.

Среднеквадратическое отклонение:

![]() МПа.

МПа.

Средняя ошибка среднеарифметического значения:

![]() МПа.

МПа.

Максимальная ошибка результатов:

![]() МПа.

МПа.

Таблица 3 – Результаты экспериментов.

| Результаты испытания образцов, х |

Количество повторяющихся результатов |

Сумма повторяющихся результатов |

(х-М) |

(х-М)2 |

å(х-М)2 |

| 37,2 37,4 37,5 39,4 39,5 39,6 39,9 40,3 40,4 41,2 41,7 42 42,2 42,9 43 44 44,6 |

3 2 1 1 1 1 4 1 1 1 1 1 1 1 1 1 1 |

111,6 74,8 37,5 39,4 39,5 39,6 159,6 40,3 40,4 41,2 41,7 42 42,2 42,9 43 44 44,6 |

-2,99 -2,79 -2,69 -0,79 -0,69 -0,59 -0,29 0,11 0,21 1,01 1,51 1,81 2,01 2,71 2,81 3,81 4,41 |

8,92 7,77 7,22 0,62 0,47 0,34 0,08 0,01 0,05 1,03 2,29 3,29 4,05 7,36 7,91 14,54 19,47 |

26,77 15,53 7,22 0,62 0,47 0,34 0,33 0,01 0,05 1,03 2,29 3,29 4,05 7,36 7,91 14,54 19,47 |

| Сумма |

23 |

924,3 |

111,29 |

Коэффициент вариации:

![]() %.

%.

Показатель точности:

![]() %

%

Результат 45,2 МПа не учитывался в расчёте, т.к. оказался ошибочным. В результате расчёта был найден показатель точности равный 1,17%, что является достаточно хорошим достижением.

Раздел 4. Охрана труда и техника безопасности в технологии производства монолитных железобетонных фундаментов.

При работе с кранами необходимо иметь разрешение на пуск его в работу на основании технического освидетельствования крана, а также постоянно проверять исправность механизмов, надежность соединений, узлов и агрегатов, состояние стальных канатов и правильность из запасовки.

При эксплуатации грузоподъемных машин запрещается:

а) работать на неисправном грузоподъемном механизме и применять неисправные грузозахватные приспособления;

б) передвигаться крану с поднятым грузом при уклонах местности более 3 %;

в) использовать грузоподъемный механизм для подтаскивания грузов;

г) оставлять на грузовом крюке груз в подвешенном состоянии во время перерывов в работе;

д) оставлять неопущенный краном груз неогражденным;

е) пребывание людей в элементах конструкции и оборудования;

ж) подавать сигналы машинисту крана другим лицам, не имеющим повязки на левой руке;

з) приступать к работе при отсутствии надежной радио- или громкоговорящей связи между монтажниками.

До начала работ весь персонал должен подробно ознакомиться со спецификой производства работ и проектами производства работ. Рабочие должны быть проинструктированы и обучены безопасным приемам по всем видам строительных работ.

При работе на грузоподъемных кранах должны систематически проверяться исправность механизмов, надежность болтовых соединений и состояние стальных канатов.

Запрещается производство работ лицам, не имеющим отношения к данному технологическому процессу в опасной зоне.

Опасная зона при возведении монолитного железобетонного фундамента - это зона вблизи работающего грузоподъемного механизма.

Все опасные зоны на площадке должны быть обозначены хорошо видимыми предупредительными знаками и надписями.

Производство работ по устройству фундамента из монолитного железобетона должно производиться:

- в последовательности, указанной в проекте производства работ и в соответствии с рабочими чертежами проекта;

- вблизи подземных коммуникаций, электрокабелей и в охранной зоне воздушных линий электропередач только при наличии наряда-допуска на особо опасные работы.

Особое внимание необходимо обращать на следующее:

способы строповки элементов конструкций должны обеспечивать их подачу кместу установки в положении, близком проектному;

элементы монтируемых конструкций во время перемещения должны удерживатьсяот раскачивания и вращения гибкими оттяжками;

не допускается нахождение людей под монтируемыми элементами конструкций доустановки их в проектное положение и закрепления;

при перемещении конструкций расстояние между ними и выступающими частямидругих конструкций должно быть по горизонтали не менее 1 м, по вертикали - 0,5м;

монтаж и демонтаж опалубки может быть начат с разрешения техническогоруководителя строительства и должен производиться под непосредственнымнаблюдением специально назначенного лица технического персонала;

бункеры для бетонной смеси должны удовлетворять ГОСТ 21807-76*;

перемещение загруженного или порожнего бункера разрешается только призакрытом затворе;

не допускается опирание вибраторов на арматуру;

При производстве бетонных работ в зимних условиях необходимо соблюдать требования раздела II главы СНиП III-4-80* «Техника безопасности в строительстве»,

Противоморозные добавки - ядовитые вещества. Попадание этих добавок в организм человека уже через 10 - 15 мин. приводит к отравлению, характерными признаками которого являются слабость, тошнота, головокружение, ухудшение зрения, посинение кончиков пальцев рук и ног, а также кончика носа.

При отравлении пострадавшего следует немедленно эвакуировать в ближайший пункт медицинской помощи или вызвать скорую помощь. До прибытия медицинской помощи следует положить пострадавшего в хорошо проветриваемое помещение и дать выпить 2 - 3 стакана чистой (без соды) воды, желательно комнатной температуры, но не более 25 °С. Если после этого не появится рвота, ее надо вызвать искусственно, нажимая двумя пальцами на корень языка.

При транспортировании, хранении и работе с противоморозными добавками должны соблюдаться следующие требования безопасности:

а) лица, занятые приготовлением водных растворов добавок, должны быть снабжены спецодеждой из водоотталкивающей ткани, утепленными резиновыми сапогами, рукавицами, защитными очками и респираторами;

б) по окончании работы с добавками необходимо снять с себя все средства индивидуальной защиты и тщательно вымыть лицо и руки;

в) при попадании добавок на кожу их следует тщательно смыть водой;

г) пища должна приниматься в специально отведенных для этого местах, перед приемом пищи и курением необходимо тщательно вымыть руки и лицо.

Инженерно-технический персонал и рабочие должны пройти инструктаж по охране труда и правилам техники безопасности при работе с добавками.

К работе с добавками не допускаются лица моложе 18 лет, а также лица с повреждениями кожного покрова (ссадины, ожоги, царапины, раздражения) и поражениями век и глаз.

Противоморозные добавки следует хранить в заводской таре с соответствующей маркировкой. Склады для хранения добавок необходимо размещать в отдельно стоящих зданиях или на отгороженных площадках.

Запрещается хранение добавок в одном помещении с легковоспламеняющимися газами и жидкостями, органическими веществами (дерево, хлопок, солома), горючими материалами, веществами на спиртовой основе, радиоактивными, а также едкими, коррозионно агрессивными и взрывчатыми веществами.

Лицо, выдающее добавки со склада, должно предупредить получателя о токсических свойствах добавок, а получатель должен расписаться об этом в специальном журнале.

На складах добавок для предотвращения пожара запрещается курение и применение открытого огня, исключается возможность коротких замыканий и искрений в электрооборудовании. Склады должны быть оборудованы противопожарными средствами.

Водные растворы добавок должны приготовляться с помощью механизированных установок или другого оборудования, исключающего перемешивание вручную. Помещения, в которых готовятся водные растворы добавок, должны быть обеспечены приточно-вытяжной вентиляцией с 10-15-кратным воздухообменом, а лаборатории, устанавливающие концентрацию (плотность) растворов добавок, необходимо оборудовать вытяжными шкафами.

Подавать водные растворы добавок в расходные емкости и бетоносмесители рекомендуется по трубопроводу самотеком или с помощью насоса, а переносить вручную - в закрывающихся бачках, наполненных не более чем на 3/4.

Основные технологические процессы при изготовлении монолитных железобетонных конструкций с применением противоморозных добавок являются экологически чистым производством при условии соблюдения требований по хранению.

Хранение добавок должно осуществляться в заводской таре на складах в отдельно стоящих зданиях или на специально отгороженных площадках.

Не допускается слив водных растворов добавок в водоемы санитарно-бытового назначения и хранение в отвалах на земле.

Раздел НИРС.

Проверка правильности расчёта продолжительности остывания бетона в конструкции для метода термоса изложенном в ТР 80-98 [7]. Сравнение полученных результатов с аналогичным расчётом по ТКП 45-5.03-21-2006 [10].

Проверка расчёта, приведённого в ТР 80-98 приведена в приложении А.

Пример расчета параметров твердения бетона методом термоса

Требуется определить параметры режима твердения бетона методом термоса с предварительным разогревом бетонной смеси перед укладкой в опалубку при устройстве монолитного железобетонного фундамента для монолитной колонны с подколонником по следующим исходным данным:

— конструкция — трехступенчатый железобетонный фундамент (подошва 1,8´1,8 м, высота

и шаг ступени — 0,3 м) с подколонником (сечение 0,6´0,6 м при высоте 1,5 м) с объемом бетона

![]() = 2,6 м3

, общей площадью поверхности

= 2,6 м3

, общей площадью поверхности ![]()

— то же, при отогреве основания, т. е. без его учета: ![]()

— бетон тяжелый класса С20 /25 , портландцемент марки 400, расход бетона — 370 кг/м3 , содержание С3 А — менее 7 %;

— расход арматурной стали — 35 кг на 1 м3 бетона при коэффициенте армирования менее 1 %;

— опалубка — стальная блок-форма. На период твердения бетона укрывается стегаными минераловатными матами с общим коэффициентом теплопередачи ![]() = 1,27 (при скорости ветра

= 1,27 (при скорости ветра ![]() = 5 м/с); расчетное сечение — сталь d = 3 мм, вата минеральная d = 55 мм. Планируемая оборачиваемость опалубки — 2 сут;

= 5 м/с); расчетное сечение — сталь d = 3 мм, вата минеральная d = 55 мм. Планируемая оборачиваемость опалубки — 2 сут;

— расчетная температура наружного воздуха ![]() = –15°С;

= –15°С;

Необходимо сравнить полученные данные при двух возможных вариантах:

1. В случае отогрева основания перед укладкой бетонной смеси её начальная температура составит 35 °С.

2. В случае если прогреть основание не представляется возможным необходимо увеличить начальную температуру до 46 °С.

Вариант 1:

![]()

По формуле 5[3] вычисляем температуру бетона с учетом нагрева арматуры

![]()

где С2 - удельная теплоемкость арматуры, кДж/(кг • °С); Р2 - расход арматуры, кг/м3 . Значение С2 берется из приложения 1 табл.5 [3], С2 =0,48 кДж/(кг • °С),

t '6 n =(1,047*2400*35 + 0,48*35*(-15))/(1,047*2400 + 0,48*35) =34,67 °С.

Согласно графикам набора прочности бетона при различной температуре на рисунке 1 [3], находим среднюю температуру твердения бетона t6 .cp ., равную 20°С, при которой в течении суток бетон конструкции приобретает 40% прочности от марочной.

По формуле 6 [3] определяем коэффициент теплоотдачи опалубки:

кДж/(м2

*ч*0

С)=

кДж/(м2

*ч*0

С)=

=2,5 Вт/(м2 *С)

Определяем удельный тепловой поток через опалубку по формуле (7) [3]:

![]()

![]() Вт/м2

Вт/м2

По графику рис.2 [3] определяем коэффициент теплопередачи конвекции при скорости ветра, равной 5м/с, ак =21,5 Вт/(м • °С). Коэффициент теплоотдачи излучения ал =0. По формуле (8) [3] находим заданную температуру на наружной стороне опалубки.

![]() 0

С

0

С

По [3] формуле (10) определяем температуру нагрева опалубки:

![]() 0

С

0

С

По [3] формуле (11) определяем количество тепла, идущее на нагрев опалубки:

![]()

![]() Дж

Дж

где Cj, Fj,бj, Yi - соответственно удельная теплоемкость, площадь, толщина, объемная масса материала опалубки. Значения 1 и 4 берутся из приложения 1 рисунок 1 [3]

Сфанера = 2,52 кДж/(кг • °С); бфанера = 0,004м; Y фанера =600 кг/м 3 .

Смв маты =1,26 кДж/(кг • °С); бмв маты =0,03м; Y мв маты =100 кг/м 3 .

Сметалл =0,48 кДж/(кг • °С); бметалл =0,003м; Y металл =7800 кг/м 3 .

По формуле (12) [3] находим температуру бетона с учетом потерь тепла, затраченных на нагрев арматуры и опалубки

![]()

Согласно расчёту по ТКП 45-5.03-21-2006 t бн =31 о С .

Значение коэффициентов теплоотдачи опалубки уточняем по формуле (13) [3]:

кДж/(м2

*ч*0

С)=

кДж/(м2

*ч*0

С)=

=2,1 Вт/м2 0 С

В связи с тем, что найденный коэффициент теплоотдачи опалубки отличается от ранее полученного, для принятой ранее конструкции опалубки рассчитываем требуемую толщину слоя теплоизоляции (минваты). Для этой цели определяем коэффициент теплопроводности материалов опалубки, нагретых до tp on =12,8 °С:

Сталь:

![]() =0,17•(l+0,0025•12,8)=0,175 Вт/(м°С).

=0,17•(l+0,0025•12,8)=0,175 Вт/(м°С).

минвата:

![]() =0,05•( l+0,0025•12,8)=0,052 Вт/(м°С).

=0,05•( l+0,0025•12,8)=0,052 Вт/(м°С).

фанера:

![]() =0,17•( l+0,0025•12,8)=0,175 Вт/(м°С).

=0,17•( l+0,0025•12,8)=0,175 Вт/(м°С).

Находим толщину теплоизоляции по формуле (15) [3]:

![]()

где ![]() из и

из и ![]() -

коэффициент теплопроводности соответственно теплоизоляции и составляющих материалов опалубки при ton, Вт/(м-°С)

-

коэффициент теплопроводности соответственно теплоизоляции и составляющих материалов опалубки при ton, Вт/(м-°С)

![]() м =5 мм

м =5 мм

По [3] формуле (16) уточняем удельный тепловой поток, теряемый бетоном через опалубку:

![]()

![]() Вт/м2

Вт/м2

Окончательно определяем температуру наружной поверхности опалубки по формуле (17) [3]:

![]() 0

С

0

С

Определяем температуру бетона к концу выдерживания по формуле (19)[3]:

![]() 0

С

0

С

Продолжительность остывания бетона окончательно проверяем по формуле (20) [3]:

![]() ч=

ч=

=1,97сут.Согласно расчёту по ТКП 45-5.03-21-2006

![]() 2сут.

2сут.

Продолжительность остывания конструкции составила 2 суток, что удовлетворяет условию задачи. В итоге расчета установлено, что конструкция опалубки должна состоять из стали толщиной 3 мм, минеральных матов толщиной 5 мм и фанеры толщиной 4 мм.

Вариант 2:

В случае если прогреть основание не представляется возможным необходимо увеличить начальную температуру до 46°С:

![]()

По формуле 5 [3] вычисляем температуру бетона с учетом нагрева арматуры

![]()

где С2 - удельная теплоемкость арматуры, кДж/(кг • °С); Р2 - расход арматуры, кг/м3 . Значение С2 берется из приложения 1 табл.5 [3], С2 =0,48 кДж/(кг • °С),

t '6 n =(1,047*2400*46 + 0,48*35*(-15))/(1,047*2400 + 0,48*35) =45,6 °С.

Согласно графикам набора прочности бетона при различной температуре на рисунке 1 [3], находим среднюю температуру твердения бетона t6 .cp ., равную 20°С, при которой в течении суток бетон конструкции приобретает 40% прочности от марочной.

По формуле 6 [3] определяем коэффициент теплоотдачи опалубки:

Проверим условие выполнения этой формулы:

![]()

![]()

Следовательно, данный вариант не может быть проверен с помощью этого метода.

Вывод: Рассмотренные методы имеют свои преимущества и недостатки. Так, способ расчёта по ТКП позволяет учесть снижение температуры бетонной смеси при подаче, укладке и уплотнении в опалубке и выполнении финишных работ и вести расчёт в зависимости от возможности разогрева площадки или повышения температуры бетонной смеси. Однако проверочный расчёт по ТР 80-98 указал на существенный недостаток предыдущего: расчёт по ТКП не учитывает толщину теплоизоляционного слоя, так в первом варианте расчёта толщина слоя минватных матов оказалась завышена на 50мм, что учитывая даже малый фронт работ приведёт к большим убыткам.

В качестве решения данной проблемы предлагаю вести расчёт начальной температуры бетонной смеси по способу, описанному в ТКП, а толщину теплоизоляционного слоя проверять по способу предлагаемому в ТР 80-98. Это незначительно увеличит сроки разработки и денежные затраты на стадии разработки проектно-сметной документации, но позволит избежать неоправданных материальных затрат.

Приложение А

Литература

1 А. А. Кольгин, Ф. Г. Сулейманов. Лабораторный практикум по технологии бетонных и железобетонных изделий. М. : 1994

2 Технология монолитного и приобъектного бетонирования / О.Е. Пантюхов, Т.В. Яшина – Гомель :БелГУТ, 2009. – 98с.

3 Сергеева О.Г. «Производство работ в зимних условиях» Часть 1. Гомель: БелИИЖТ, 1981 – 35 с.

4 Бороздин И.Г. Технико- экономическое обоснование выбора монтажных кранов и приспособлений. - М.: Стройиздат, 1973.- 175 с.

5 СТБ 1182-99 «Бетоны. Правила подбора состава». Мн., 2000 г.

6 ЕНиР. Сборник Е4. Монтаж сборных и устройство монолитных железобетонных конструкций. Вып. 1. Здания и промышленные сооружения / Госстрой СССР. – М.: Стройиздат, 1987 – 64 с.

7 ТР 80-98 «Технические рекомендации по технологии бетонирования безобогревным способом монолитных конструкций с применением термоса и ускоренного термоса». М., 1998

8 ТР 95.14-01 «Технологический регламент возведения фундаментов»

9 ТТК 4.01.01.61 «Типовая технологическая карта на бетонные и железобетонные работы (монолитный бетон) устройство столбчатых монолитных железобетонных фундаментов объемом 5, 10, 25 м3 и более под стальные колонны одноэтажных промышленных зданий с использованием разборно-переставной мелкощитовой опалубки». М., 1989.

10 ТКП 45-5.03-21-2006 «Бетонные работы при отрицательных температурах воздуха. Правила производства».