| Скачать .docx |

Курсовая работа: Вертикальная камера профессора Семенова

Министерство образования и науки Украины

Одесская Государственная Академия Строительства и Архитектуры

Кафедра процессов и аппаратов в технологии строительных материалов

Пояснительная записка к курсовому проекту по курсу:

«Теплотехника и теплотехническое оборудование»

на тему:

Вертикальные камеры проф. Семенова

Выполнила:

ст.гр.ПСК-441

Голышев А.А.

Проверила:

Антонюк Н.Р.

Одесса

2009

ТЕХНОЛОГИЧЕСКИЙ РАСЧЕТ

Вертикальные камеры проф. Семенова

(башенные камеры вертикального типа)

Длина камеры :

![]() м,

м,

где: l ф – длина формы – вагонетки (принимается равной длине изделия +0,5 м на форму),м; l1 – расстояние между стенкой камеры и формой (l1 – 0,5-0,6 м).

Lk =2*6,5+3*0,5=13+1,5=14,5м.

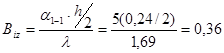

Ширина камеры Вк :

![]() , м.

, м.

где: b ф – ширина формы, м; b1 – расстояние между стенкой камеры и формой (b1=0,5-0,6 м).

Bk =1,2+2*0,5=1,2+1=2,2.

Высота камеры (надземная часть). Высота камеры не должна превышать 6м.

![]()

где: hя – число ярусов в камере,шт; hф – высота формы с изделиями (равна 0,31 м + толщина изделия), м; h1 – высота консоли поворотных устройств и расстояние от формы до пола камеры и потолка ( h1 =0,2 м).

Hk =3*1,51+(3+1)*0,2=5,33м

Количество камер определяют по формуле:

Z=Gгод*τто/ τгод *Vи* nто

где: Gгод – годовая производительность завода или технологической линии, м3 /год; τгод – количество рабочих часов в году, час; τто – время тепловой обработки, час; Vи – объем одного изделия, м3 ; τто – количество изделий, находящихся в камере, шт.

Z=(20000*11)/(340*16*6*1,2*0,24*3)=7,8.

Проверка производительности камеры:

Gк= nто* Vи* τгод/ τто, м3 /год

Gк=(3,6*1,2*0,24*340*16)/11=2563,72 м3 /год.

Для определения длин зоны подогрева, охлаждения и изотермической выдержки определяем количество изделий, находящихся в зоне изотермической выдержки:

nиз=nто*( τII/ τто),шт

где: τII – время изотермической выдержки, час.

Nиз=3*(7/11)=1,9.

Тогда зону изотермической выдержки можно определить по формуле:

LII = nя II *(hф +h1 ).

где: nя II - количество ярусов в зоне изотермической выдержки.

LII =3*(1,51+0,2)=5,13.

Зона нагрева и охлаждения:

LI=LIII=Hk-LII, м

LI=5,33-5,13=0,2 м.

Высота машинного отделения, находящегося в подземной части камеры, равна 1,8 м.

Расчет скорости нагрева и охлаждения изделий

1.Общие положения

Цикл тепловой обработки бетона с момента подачи тепла состоит из следующих этапов:

1. Подъем температуры греющей среды от начальной до максимальнозаданной (![]() ); считают, что изменение температуры происходит по линейному закону, т.е.

); считают, что изменение температуры происходит по линейному закону, т.е. ![]() , где

, где ![]() - температура среды в момент времени

- температура среды в момент времени ![]() ;

;

![]() - начальная температура; b

- скорость подъема температуры в град/час.

- начальная температура; b

- скорость подъема температуры в град/час.

2. Выдерживание изделий при максимальной постоянной температуре - изотермический прогрев - (![]() ); на этом этапе изделие должно быть равномерно прогрето по сечению, однако какое-то время может происходить выравнивание температур - «центр-поверхность» изделия до достижения температуры среды.

); на этом этапе изделие должно быть равномерно прогрето по сечению, однако какое-то время может происходить выравнивание температур - «центр-поверхность» изделия до достижения температуры среды.

3. Остывание изделий (![]() ); на этом этапе температура изделий понижается соответственно заданному режиму понижения температуры тепловой установки.

); на этом этапе температура изделий понижается соответственно заданному режиму понижения температуры тепловой установки.

Особое значение имеет расчет температуры бетона в период нагрева, т.к. на этой стадии температурные градиенты по сечению изделия существенно влияют на процессы структурообразования в бетоне, а также процесс охлаждения, когда возникает опасность появления трещин.

Определяющим параметром в условиях конвективного теплообмена - основного вида теплообмена при тепловой обработке бетона - является коэффициент теплообмена ![]() ,

зависящий от содержания воздуха в паре, характера и скорости движения среды, от температуры среды, состояния поверхности твердого тела, величины температурного перепада между средой и поверхностью изделия и др.

,

зависящий от содержания воздуха в паре, характера и скорости движения среды, от температуры среды, состояния поверхности твердого тела, величины температурного перепада между средой и поверхностью изделия и др.

В зависимости от условий теплообмена определяют соответствующие им коэффициенты теплообмена (прил. КП-5).

Для правильного назначения режимов тепловой обработки изделий необходимо знать кинетику температуры в отдельных точках изделия и ее распределение в объеме изделия в различные моменты времени. Эти же данные нужны и для теплотехнических расчетов установок. В результате такого расчета определяют количество и график подачи тепла в установку.

Для этого период нагрева (![]() ) разбивают на 3 стадии в каждой из которых, в соответствии со средними за стадию параметрами процесса, определяют искомые температуры. При этом принимают во внимание, что конец первой стадии - есть начало второй, конец второй - есть начало третьей и т.д. (в период изотермической выдержки и охлаждения разбивку на стадии не производят).

) разбивают на 3 стадии в каждой из которых, в соответствии со средними за стадию параметрами процесса, определяют искомые температуры. При этом принимают во внимание, что конец первой стадии - есть начало второй, конец второй - есть начало третьей и т.д. (в период изотермической выдержки и охлаждения разбивку на стадии не производят).

2. Расчет температуры греющей среды по этапам

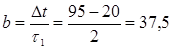

Скорость подъема температуры греющей среды:

![]()

где: ![]() - начальная температура среды;

- начальная температура среды;

![]() - температура изотермической выдержки;

- температура изотермической выдержки;

![]() - время этапа подъема температуры. Режим тепловлажностной обработки (

- время этапа подъема температуры. Режим тепловлажностной обработки (![]()

![]() +

+ ![]() +

+![]() ), а также температура изотермической выдержки указываются в бланке задания.

), а также температура изотермической выдержки указываются в бланке задания.

град./час

град./час

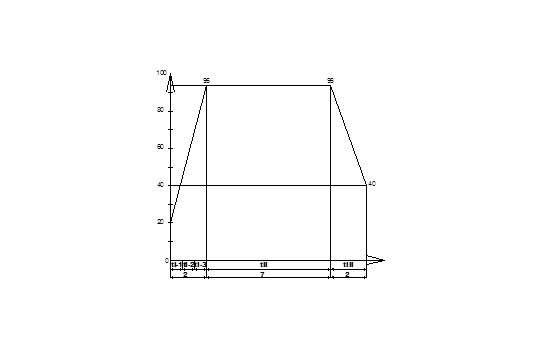

Цикл тепловой обработки бетона в камере Семенова

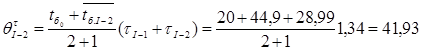

Конечные и средние температуры каждой стадии и этапов :

Этап подъема температуры (![]() ):

):

![]()

Стадия I-1:

![]() 0

С;

0

С; ![]() 0

С;

0

С;

![]() 0

С.

0

С.

Стадия1-2:

![]() 0

С;

0

С; ![]() 0

С;

0

С;

![]() 0

С.

0

С.

Стадия1-3:

![]() 0

С;

0

С; ![]() 0

С;

0

С;

![]() 0

С.

0

С.

где: ![]() и

и![]() - начальная и конечная температура каждой стадии;

- начальная и конечная температура каждой стадии;

![]() - время каждой стадии

- время каждой стадии

![]() ;

;

![]() - средняя температура стадии.

- средняя температура стадии.

Этап изотермической выдержки

![]()

![]() 0

С;

0

С;

Этап охлаждения

(![]() ):

): ![]() 0

С;

0

С; ![]() 0

С;

0

С;

![]() 0

С.

0

С.

ЭтапI ЭтапII ЭтапIII

![]()

![]()

![]()

![]()

![]()

3. Метод критериальных уравнений

Эффективность нагрева изделий в условиях протекания процесса конвекционного теплообмена прямо пропорциональна интенсивности теплообмена, толщине прогреваемого слоя изделия и обратно пропорциональна теплопроводности материала тела. При расчетах нестационарных процессов нагрева эта связь (зависимость распространения тепла в изделии от интенсивности внешнего теплообмена) учитывается критериальным комплексом Био :

![]()

где: ![]() -

коэффициент теплопередачи, Вт/м2

• град.;

-

коэффициент теплопередачи, Вт/м2

• град.; ![]() - определяющий размер по соответствующей оси, м. ;

- определяющий размер по соответствующей оси, м. ; ![]() - коэффициент теплопроводности бетона.

- коэффициент теплопроводности бетона.

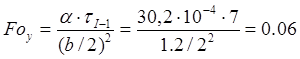

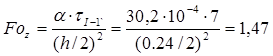

Скорость изменения температуры при неустановившемся режиме учитывают критериальным комплексом Фурье:

![]()

где: ![]() -

коэффициент температуропроводности, м2

/час;

-

коэффициент температуропроводности, м2

/час;![]() - продолжительность процесса нагрева, час.

- продолжительность процесса нагрева, час.

При расчете температур материала в любой точке по оси X используют зависимости типа:

![]()

где: ![]() -

безразмерная температура;

-

безразмерная температура; ![]() ,

, ![]() - температура среды и начальная температура тела.

- температура среды и начальная температура тела.

Аналогично определяют безразмерные температуры ![]() и

и ![]() по осям Y,Z.

по осям Y,Z.

Для определения температуры на поверхности и в центре всесторонне прогреваемого изделия используются графики, приведенные в прил. КП-7. По определенным критериям Фурье и Био на соответствующем графике находят безразмерную температуру, по которой определяют искомую темпе-ратуру в центре или на поверхности изделия.

Порядок расчета по методу критериальных уравнений

Определение критериев ![]() -

и

-

и ![]() для центра и поверхности изделия для всех этапов.

для центра и поверхности изделия для всех этапов.

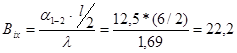

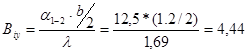

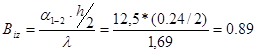

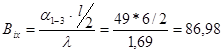

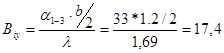

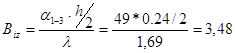

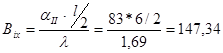

Этап подъема температуры (стадия 1-1);

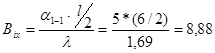

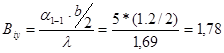

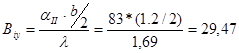

Критерий Bi:

![]() ;

;

![]() ;

;

![]()

где: ![]() - коэффициент теплопередачи для первой стадии; 1, b, h - соответственно длина, ширина и толщина изделия (по заданию);

- коэффициент теплопередачи для первой стадии; 1, b, h - соответственно длина, ширина и толщина изделия (по заданию); ![]() - коэффициент теплопроводности данного вида бетона (Прил.КР-3).

- коэффициент теплопроводности данного вида бетона (Прил.КР-3).

Расчет коэффициента теплопередачи а для всех стадий этапа подъема температуры, этапа изотермической выдержки и этапа охлаждения изделий определяется по Прилож.КП-5, где:

Пункт А: для паровоздушной среды при естественной конвекции (ямные камеры конструкции «Гипростройиндустрии», проф. Л.А.Семенова и др.);

Пункт Б: для установок с интенсивной циркуляцией среды (ямные камеры конструкции ПДК КИСИ и др.);

Пункт В: для чистого (без примеси воздуха) насыщенного пара (автоклавы и вертикальные камеры проф. Л.А. Семенова и др.);

Пункт Г: для кассетных установок.

Этап подъема температуры (![]() ):

):

Стадия I-1: tI-1 =32,57.

![]() 0

С,

0

С, ![]() ,

, ![]()

![]()

;

;

;

;

;

;

Стадия 1-2: tI-2 =57,7С0 .

![]() 0

С,

0

С, ![]() ,

, ![]()

![]()

;

;

;

;

;

;

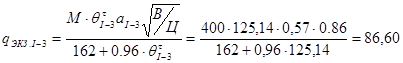

Стадия 1-3: t I-3 =82,83.

![]() 0

С,

0

С, ![]() ,

, ![]()

![]()

;

;

;

;

;

;

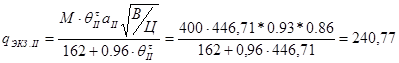

Этап изотермической выдержки

![]()

![]() 0

С;

0

С; ![]() ,

, ![]()

![]()

![]()

;

;

;

;

;

;

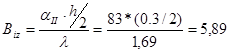

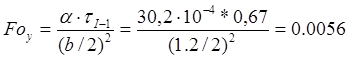

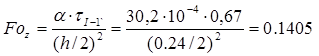

Критерий

![]() :

:

![]() ;

; ![]() ;

; ![]() .

.

где: а - коэффициент температуропроводности, определяемый по Прил.КР-3 для заданного вида бетона; г/.у - длительность первой стадии.

Этап подъема температуры (![]() ):

):

![]() ;

;

;

;

.

.

Этап изотермической выдержки

![]()

![]() ;

;

;

;

.

.

По графикам в зависимости от значений критериев Bi и Fo находят без- размерные температуры по каждой оси для поверхности и центра изделия (Прил.КП-6):

- для поверхности изделия

: ![]() ;

; ![]() ;

; ![]() ;

;

Этап подъема температуры (![]() ):

):

Стадия I-1: ![]()

Стадия 1-2: ![]()

Стадия 1-3: ![]() ;

;

- для центра изделия

: ![]() ;

; ![]() ;

;![]() .

.

Этап подъема температуры (![]() ):

):

Стадия I-1: ![]() ;

;

Стадия 1-2: ![]() ;

;

Стадия 1-3: ![]() ;

;

Общая безразмерная температура для поверхности и центра изделия:

![]() =

=![]()

![]()

![]()

![]()

![]() =

=![]()

![]()

![]() .

.

Этап подъема температуры (![]() ):

):

Стадия I-1: ![]()

![]() ;

;

Стадия 1-2: ![]()

![]()

Стадия 1-3: ![]()

![]() ;

;

Этап изотермической выдержки

![]()

![]()

![]() ;

;

По формулам определяют истинные температуры поверхности и центра изделия:

![]()

![]()

где: ![]() ,

, ![]() - искомая температура поверхности или центра в данной стадии;

- искомая температура поверхности или центра в данной стадии; ![]() - конечная температура данной стадии;

- конечная температура данной стадии; ![]() ,

, ![]() - безразмерныетемпературы поверхности и центра данной стадии;

- безразмерныетемпературы поверхности и центра данной стадии;![]() ,

, ![]() - температура центра или поверхности в предыдущей стадии (для стадии 1-1 -

- температура центра или поверхности в предыдущей стадии (для стадии 1-1 - ![]() =

=![]() =

=![]() ; для стадии I-2 -

; для стадии I-2 - ![]() =

=![]() ;

; ![]() =

=![]() и т.д.)

и т.д.)

Этап подъема температуры (![]() ):

):

Стадия I-1:

![]()

![]()

Стадия 1-2:

![]()

![]()

Стадия 1-3:

![]()

![]()

Этап изотермической выдержки

![]()

![]()

![]()

Подсчитывают среднюю температуру изделия:

![]() 0,67

0,67 ![]() +0,33

+0,33 ![]()

Далее аналогично стадии 1-1 производится расчет для следующих стадий этана подъема температуры и для этапа изотермической выдержки и охлаждения. Результаты записываются в таблицу 2. Последняя колонка таблицы заполняется после расчета экзотермии цемента.

Этап подъема температуры (![]() ):

):

Стадия I-1:

![]() 0,67

0,67 ![]() +0,33

+0,33 ![]() =

=![]() ;

;

Стадия 1-2:

![]() 0,67

0,67 ![]() +0,33

+0,33 ![]() =

=![]() ;

;

Стадия 1-3:

![]() 0,67

0,67 ![]() +0,33

+0,33 ![]() =

=![]() ;

;

Этап изотермической выдержки

![]()

![]()

![]() .

.

Таблица 2.

Температуры изделия

Стадии и периоды ТВО |

Средняя температу- ра

|

Температу- ра поверх- ности

|

Температура центра

|

Фактическая температура с учетом тепла эк- зот. выдержки цемента

|

| 28,99 | 42,14 | 22,51 | 33,59 | |

| 44,90 | 61,27 | 36,84 | 52,10 | |

| 72,96 | 94,01 | 62,60 | 97,26 | |

| 81,32 | 94,99 | 74,59 | 145,72 |

Расчет тепловыделения /экзотермии) бетона

Процесс твердения бетона сопровождается выделением тепла вследствие экзотермических реакций гидратации цемента.

Тепловыделение бетона зависит от тепловыделения цемента, которое в свою очередь определяется рядом факторов: химическим и минералогическим составом, маркой цемента, водоцементным отношением, расходом цемента, температурой бетона и продолжительностью тепловой обработки.

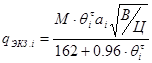

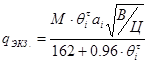

В приближенных расчетах количество тепла экзотермии, выделяемое 1 кг цемента, можно определить по формуле:

, кДж/кг

, кДж/кг

где:![]() -удельное тепловыделение цемента, кДж/кг; М - марка цемента;

-удельное тепловыделение цемента, кДж/кг; М - марка цемента;

![]() - количество градусов-часов от начала процесса, град-час; В/Ц – водо-цементное отношение;

- количество градусов-часов от начала процесса, град-час; В/Ц – водо-цементное отношение; ![]() -

эмпирический коэффициент, который опреде- ляется для каждой стадии этапа подъема температуры и этапаизотермичес-кой выдержки по значению

-

эмпирический коэффициент, который опреде- ляется для каждой стадии этапа подъема температуры и этапаизотермичес-кой выдержки по значению ![]() :

:

![]() = 0,32+0,002

= 0,32+0,002![]() при

при ![]() <

290 град-час;

<

290 град-час;

![]() = 0,84+0,0002

= 0,84+0,0002![]() при

при ![]() >

290 град-час.

>

290 град-час.

Расчет тепловыделения ведут в следующем порядке:

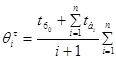

1) Определяют ![]() для всех рассматриваемых стадий (этапов):

для всех рассматриваемых стадий (этапов):

град∙час;

град∙час;

![]() град∙час;

град∙час;

град∙час;

град∙час;

![]() град∙час;

град∙час;

![]() град∙час;

град∙час;

![]() где:

где: ![]() -

начальная температура бетона, град;

-

начальная температура бетона, град;

![]() -

средняя температура бетона стадии (этапа), град;

-

средняя температура бетона стадии (этапа), град;

![]() -

время стадии (периода), час;

-

время стадии (периода), час;

![]() - количество стадий с начала тепловой обработки.

- количество стадий с начала тепловой обработки.

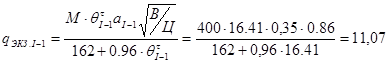

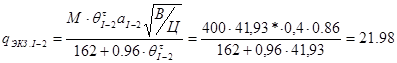

2) Определяют суммарное количество тепловыделения для всех стадий по формуле:

, кДж/кг

, кДж/кг

![]()

![]()

![]()

![]()

![]()

кДж/кг

кДж/кг

![]()

кДж/кг

кДж/кг

![]()

кДж/кг

кДж/кг

![]()

кДж/кг

кДж/кг

3) Определяют тепло экзотермии, выделившейся в течение каждой стадии прогрева на 1 кг цемента

![]() , кДж/кг

, кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

![]() кДж/кг

кДж/кг

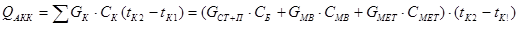

4) Определяют общее тепло экзотермии, выделяемое цементом, находящимся в камере в течение каждой стадии:

![]() , кДж,

, кДж,

где: Ц - расход цемента, кг/м3

; ![]() -объем бетона в тепловой установке:

-объем бетона в тепловой установке:

![]() м3

;

м3

;

где: ![]() - объем одного изделия, м3

(определяется по габаритам изделия);

- объем одного изделия, м3

(определяется по габаритам изделия); ![]() -

количество изделий, находящихся в тепловой установке (определяется в технологическом расчете по раскладке изделий)

-

количество изделий, находящихся в тепловой установке (определяется в технологическом расчете по раскладке изделий)

![]()

![]()

![]()

![]()

5) Определяют повышение средней температуры изделий за счет тепла экзотермии:

![]() град,

град,

где: ![]() -

теплоемкость заданного вида бетона, кДж/кг град. (Прил.КР-3)

-

теплоемкость заданного вида бетона, кДж/кг град. (Прил.КР-3)

![]() ;

;

![]() -

масса бетона в тепловой установке, кг. :

-

масса бетона в тепловой установке, кг. :

![]() =

=![]() =

=![]()

где: ![]() - плотность бетона, кг,м3

(Прил.КР-3);

- плотность бетона, кг,м3

(Прил.КР-3); ![]() кг/м3

.

кг/м3

.

![]()

![]()

![]()

![]()

6) Определяют фактические средние температуры изделий по стадиям (этапам):

![]()

![]()

где: ![]() - средняя температура изделия, на данном этапе (стадии).

- средняя температура изделия, на данном этапе (стадии).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Результаты расчета заносятся в таблицу 2.

Материальные и тепловые балансы

Материальный баланс

По закону сохранения масс вес материалов, поступивших в тепловую установку ![]() , должен быть равен весу материалов, выходящих из нее

, должен быть равен весу материалов, выходящих из нее ![]() ,

,

![]() =

=![]()

(это балансовое уравнение, выражающее закон сохранения материи, называют материальным балансом).

Однако в процессе тепловой обработки наблюдается потеря материала за счет испарения влаги.

Следовательно, уравнение материального баланса имеет вид:

![]() ,

,

где: ![]() - потери материала.

- потери материала.

Левая часть уравнения ![]() складывается из статей прихода материала, а правая

складывается из статей прихода материала, а правая ![]() - из статей расхода после тепловой обработки.

- из статей расхода после тепловой обработки.

Материальные балансы для установок периодического действия составляют для всего материала, находящегося в установке, для установок непрерывного действия - по часовой производительности.

Статьи материального баланса (кг/цикл, кг/час) для легког о железобетона.

Приход материалов:

1. ![]() - сухая масса изделий;

- сухая масса изделий; ![]() =

=![]() +

+![]() +

+![]() , кг;

, кг;

![]() =1140,48+2592+4458,24=8190,72 кг

=1140,48+2592+4458,24=8190,72 кг

Gграв =Г*Vб=860*5,184=4458,24 кг

а) ![]() -масса цемента;

-масса цемента; ![]() , кг;

, кг;

![]() кг

кг

б) ![]() -

масса песка;

-

масса песка; ![]() , кг;

, кг;

![]() кг

кг

2. ![]() -масса воды затворения;

-масса воды затворения; ![]() , кг;

, кг;

![]() кг

кг

3. ![]() -

масса арматуры;

-

масса арматуры; ![]() , кг;

, кг;

![]() кг;

кг;

4. ![]() - масса металла форм;

- масса металла форм; ![]()

![]() кг

кг

где: Ц,П,Щ,В,А - с оответственно масса цемента, заполнителей, воды,

арматуры в кг/м3 бетона;

![]() -

объем бетона, уложенного в камеру, м3

;

-

объем бетона, уложенного в камеру, м3

;

n то – количествоформ, уложенных в камеру, шт.;

![]() -

металлоемкость однойформы, кг/м3

.

-

металлоемкость однойформы, кг/м3

.

Расход материалов:

![]()

1. ![]() - масса испаренной воды, кг (для плотных бетонов — 1 % от их массы для других бетонов - по технологическим расчетам).

- масса испаренной воды, кг (для плотных бетонов — 1 % от их массы для других бетонов - по технологическим расчетам).

![]() кг.

кг.

2. ![]() - масса оставшейся воды в изделии:

- масса оставшейся воды в изделии:

![]()

Материалы по п.п. 1,3,4 приходных статей проходят тепловую обработку без изменения.

![]()

![]()

![]()

![]()

Тепловой баланс

Тепловым балансом называется уравнение, где в одной части находится сумма величин прихода тепла, а в другой - сумма величин статей расхода тепла в установке или в отдельных ее частях. В приходную часть теплового баланса для тепловой обработки бетона обычно входят: тепло теплоносителей, экзотермических реакций материала, в расходную - тепло, затраченное на полезные цели (нагрев обрабатываемого материала), на тепловые потери в окружающую среду, с уходящим теплоносителем, конденсатом и т.д.

Из теплового баланса определяют общие, часовые, удельные расходы тепла и пара на единицу объема изделий в плотном теле.

На основе теплового баланса подбирают диаметр труб для подвода пара или продуктов сгорания газа и устанавливают дроссельные диафрагмы регуляторов давления и температур, вентиляторы, основные элементы систем автоматики процесса тепловой обработки.

Уравнение теплового баланса составляется на всю тепловую установку или на ее часть либо на весь рассматриваемый период, или за единицу времени (1 час).

Тепловые балансы установок периодического действия

Тепловой баланс установок периодического действия составляется по обычной методике с учетом специфических сторон процесса. Так как часовой расход тепла в период нагрева изделий и самой конструкции установки в несколько раз (5-10) превышает часовой расход тепла в период изотермической выдержки, то тепловой баланс следует составлять отдельно для первого и второго периода. Это позволяет определить часовой расход пара (по нему находят размеры паропроводов, ограничительных шайб) и составить программу автоматического регулирования.

Период подъема температур (первый период)

![]()

Статьи прихода тепла (кДж/цикл).

![]() ,

,

где: ![]() - тепло насыщенного пара

- тепло насыщенного пара

![]() кДж,

кДж,

где: ![]() -

масса пара, поступающего в камеру за первый период, кг;

-

масса пара, поступающего в камеру за первый период, кг;

![]() - теплосодержание пара, берется по таблице насыщенного пара;

- теплосодержание пара, берется по таблице насыщенного пара;

для нормального пара ![]() =

2680 кДж/кг;

=

2680 кДж/кг;

![]() -

тепло экзотермии цемента, выделившееся за первый период:

-

тепло экзотермии цемента, выделившееся за первый период:

![]() ,кДж,

,кДж,

где: ![]() - масса цемента в бетоне изделий, находящихся в камере

- масса цемента в бетоне изделий, находящихся в камере

(из материального баланса), кг;

![]() - тепло экзотермии цемента, выделившееся за первый период одним кг цемента (кДж/кг).

- тепло экзотермии цемента, выделившееся за первый период одним кг цемента (кДж/кг).

![]()

Статьи расхода тепла (кДж/цикл)

![]() =

=![]() +

+![]() +

+![]() +

+![]() +

+![]() +

+![]() +

+![]() +

+![]() +QA

+QA

1. ![]() - на нагрев сухой части бетона изделий, от начальной до средней (по всей массе изделия) температуры к концу периода нагрева

- на нагрев сухой части бетона изделий, от начальной до средней (по всей массе изделия) температуры к концу периода нагрева ![]()

![]() ,кДж

,кДж

![]() ,кДж

,кДж

2. ![]() - нагрев воды затворения:

- нагрев воды затворения:

![]() , кДж

, кДж

![]() , кДж

, кДж

3. ![]() - нагрев арматуры и закладных деталей:

- нагрев арматуры и закладных деталей:

![]() , кДж

, кДж

![]()

4. ![]() - на нагрев форм:

- на нагрев форм:

![]() , кДж

, кДж

![]() кДж

кДж

5. ![]() - нагрев материала ограждения в период нагрева:

- нагрев материала ограждения в период нагрева:

![]()

кДж

кДж

где: ![]() -

соответственно масса сухой части бетона, воды, арматуры, форм (берется из статей материального баланса); масса отдельных частей кладки камеры (бетона стен и пола (

-

соответственно масса сухой части бетона, воды, арматуры, форм (берется из статей материального баланса); масса отдельных частей кладки камеры (бетона стен и пола (![]() ), минеральной ваты (

), минеральной ваты (![]() ) и стали крышки камеры (

) и стали крышки камеры (![]() )) определяется, исходя из размеров и конструкции камеры;

)) определяется, исходя из размеров и конструкции камеры;

СС , СВ , СА , СК - теплоемкости соответственно бетона, воды, арматуры, материала стен и пола (СБ ), крышки камеры (См.в., Смет), кДж/кг·град;

![]() - температуры соответственно: бетона, поступающего в ка меру, средняя и поверхности бетона к концу периода нагрева, град;

- температуры соответственно: бетона, поступающего в ка меру, средняя и поверхности бетона к концу периода нагрева, град;

tK - температура ограждений камеры перед поступлением в нее пара;

![]() =

=![]() - при пуске камеры после длительного простоя, град;

- при пуске камеры после длительного простоя, град;

![]() = 35-40°С - при интенсивной эксплуатации камеры, когда ее ограждения не успевают охлаждаться до температуры окружающей среды, град;

= 35-40°С - при интенсивной эксплуатации камеры, когда ее ограждения не успевают охлаждаться до температуры окружающей среды, град;

![]() - средняя температура ограждающих конструкций к концу периода нагрева,

- средняя температура ограждающих конструкций к концу периода нагрева, ![]() ,град.

,град.

![]()

Расчет массы бетона стен и пола:

![]() , кг.

, кг.

![]() , м3

, м3

где: ![]() -

объем ограждающих конструкций;

-

объем ограждающих конструкций;

![]() - плотность железобетона (Прил.КР-3);

- плотность железобетона (Прил.КР-3);

![]() -

расчетные габариты камеры;

-

расчетные габариты камеры;

![]() - толщина стен камеры (

- толщина стен камеры (![]() =0,4м);

=0,4м);

![]() -толщина пола камеры (

-толщина пола камеры (![]() = 0,3 м).

= 0,3 м).

![]() м3

м3

![]()

Расчет массы минеральной ваты, используемой для устройства теплоизоляции крышки камеры:

![]() , кг.

, кг.

![]() кг,

кг,

![]() , м3

, м3

![]() м3

м3

где: ![]() - плотность минеральной ваты (Прил.КР-3);

- плотность минеральной ваты (Прил.КР-3);

![]() -толщина слоя минеральной ваты (по заданию).

-толщина слоя минеральной ваты (по заданию).

Расчет массы металла, идущего на устройство водяного затвора и крышки камеры:

![]() , кг

, кг

где: ![]() -масса швеллера для устройства водяного затвора;

-масса швеллера для устройства водяного затвора;

![]() - масса листовой стали крышки камеры.

- масса листовой стали крышки камеры.

![]() кг.

кг.

Масса швеллера :

![]() , кг;

, кг;

![]() , м;

, м;

где: ![]() -

длина швеллера, м;

-

длина швеллера, м;

![]() - масса одного погонного метра швеллера ( для швеллера

- масса одного погонного метра швеллера ( для швеллера

профиля ]16 ![]() —

14,2 кг).

—

14,2 кг).

![]() м;

м;

![]() , кг;

, кг;

Масса л истовой стали (2 листа):

![]() , кг

, кг

![]() м3

;

м3

;

![]() м3

;

м3

;

![]() кг

кг

где: ![]() - объем листовой стали;

- объем листовой стали;

![]() - плотность листовой стали, кг/м3

;

- плотность листовой стали, кг/м3

;

![]() -толщина листовой стали (

-толщина листовой стали (

![]() =0,002 м).

=0,002 м).

![]()

6. ![]() -потерянное в окружающуго среду через ограждения камеры в период нагрева:

-потерянное в окружающуго среду через ограждения камеры в период нагрева:

а) Надземной частью:

![]() , кДж,

, кДж,

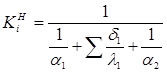

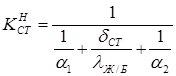

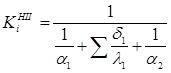

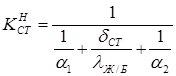

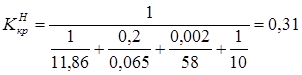

где: ![]() - коэффициент теплопередачи через поверхности ограждения, над земную часть стен (

- коэффициент теплопередачи через поверхности ограждения, над земную часть стен (![]() ) и крышку камеры (

) и крышку камеры (![]() ):

):

, Вт/м2

·град;

, Вт/м2

·град;

, Вт/м2

·град;

, Вт/м2

·град;  , Вт/м2

·град;

, Вт/м2

·град;

![]() - коэффициенты теплопередачи соответственно к внутренней и от наружной поверхности надземной части ограждений, Вт/м2

·град.

- коэффициенты теплопередачи соответственно к внутренней и от наружной поверхности надземной части ограждений, Вт/м2

·град.

Для нагрева принимают среднее значение ![]() среды в камере:

среды в камере:

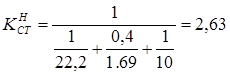

![]() Вт/м2

·град

Вт/м2

·град

![]() Вт/м2

·град

Вт/м2

·град

где: ![]() - принимается в среднем 7-10 Вт/м2

·град;

- принимается в среднем 7-10 Вт/м2

·град;

![]() Вт/м2

·град;

Вт/м2

·град;

![]() - толщина каждого слоя многослойных ограждений, м;

- толщина каждого слоя многослойных ограждений, м;

![]() - коэффициенты теплопроводности железобетона, минеральной ваты и строительной стали, Вт/м2

·град (Прил.КР-3);

- коэффициенты теплопроводности железобетона, минеральной ваты и строительной стали, Вт/м2

·град (Прил.КР-3);

![]() -поверхность надземной части ограждений камеры:

-поверхность надземной части ограждений камеры:

стены: ![]() , м2

,

, м2

,

![]() , м2

,

, м2

,

крышка: ![]() ,

м2

,

,

м2

,

![]() м2

,

м2

,

![]() - средняя температура первого периода внутри рабочего пространства камеры

- средняя температура первого периода внутри рабочего пространства камеры ![]() ;

;

![]() 0

С

0

С

![]() - наружная температура окружающей камеру среды (температура цеха).

- наружная температура окружающей камеру среды (температура цеха).

![]()

Вт/м2

·град;

Вт/м2

·град;

Вт/м2

·град;

Вт/м2

·град;

![]() кДж.

кДж.

б) Подземной частью:

![]() , кДж

, кДж

где: ![]() -коэффициент теплопередачи через поверхности ограждения:

-коэффициент теплопередачи через поверхности ограждения:

подземную часть стен и пола. Ввиду сложности его вычисления, (необходимо знать характеристики грунта и засыпки), в расчете принимают: ![]() :

:

![]() - поверхность подземной части ограждений камеры

- поверхность подземной части ограждений камеры

![]() ,м2

,м2

![]() ,м2

,м2

![]() кДж

кДж

Общее потерянное тепло через ограждения камеры к концу периода нагрева:

![]() ,

,

![]() кДж

кДж

7.![]() - потери тепла с паром, занимающим свободный объем камеры:

- потери тепла с паром, занимающим свободный объем камеры:

![]() , кДж

, кДж

где: ![]() -

свободный объем камеры

-

свободный объем камеры

![]() ,

,

![]() м3

;

м3

;

где: ![]() - объем камеры, м3

;

- объем камеры, м3

;

![]() - объем бетона в камере, м3

;

- объем бетона в камере, м3

;

![]() - плотность металла форм;

- плотность металла форм; ![]() =7850 кг/м3

;

=7850 кг/м3

;

![]() - плотность пара (плотность нормального пара

- плотность пара (плотность нормального пара ![]() =0,8кг/м3

);

=0,8кг/м3

);

![]() - теплосодержание пара.

- теплосодержание пара.

![]() кДж

кДж

8. Тепло, уносимое конденсатом пара:

![]() =

=![]() ,

,

где: ![]() = 4,19

= 4,19![]() =4,19*57,7=241,76- энтальпия конденсата - определяется по средней температуре среды за период нагрева (первый);

=4,19*57,7=241,76- энтальпия конденсата - определяется по средней температуре среды за период нагрева (первый);

![]() - количество конденсата:

- количество конденсата:

![]() - расход пара за первый период, кг;

- расход пара за первый период, кг;

![]() - расход пара на пропуски в атмосферу, кг;

- расход пара на пропуски в атмосферу, кг;

![]() - масса свободного объема пара, кг.

- масса свободного объема пара, кг.

![]() , кг.

, кг.

![]() , кг.

, кг.

9. Тепло, уходящее в атмосферу с паровоздушной средой, выбивающейся из щелей и других неплотностей камеры за первый период нагрева. Приближенно берется в количестве 10-20% от общей суммы статей расхода за период:

![]() , кДж.

, кДж.

![]() , кДж.

, кДж.

Меньший коэффициент берется для надежно герметизированных камер. В соответствии с рассчитанными статьями прихода и расхода составляется тепловой баланс камеры.

Период подъема температур:

![]()

Решая полученное уравнение теплового баланса, находим необходимое

количество пара, которое поступает за первый период ![]() ,кг.

,кг.

![]()

![]()

![]()

![]() кг

кг

750970.4=750981.6

Определяется среднее часовое количество пара за первый период:

![]() , кг/час

, кг/час

Удельный расход пара за первый период:

![]() кг/м3

кг/м3

Количество тепла за первый период:

![]() =243.36*2680=652204.8кДж

=243.36*2680=652204.8кДж

Qконд=241,763*243,36-24,2*243,36-31823,75=21122,4

Тепловой баланс второго периода - периода изотермической выдержки составляется в том же порядке. В приходную часть входят необходимое тепло пара, а также тепло экзотермии цемента, выделившееся за второй период.

При прогреве толстостенных изделий, не успевших прогреться за первый период до центра, в статьи расходов второго периода необходимо включать затраты тепла на дальнейший прогрев изделий и ограждений, потери в окружающую среду ограждений, увеличенные ввиду больших температур в камере, пропуски через неплотности, потери с конденсатом и на испарение части воды затворения.

Период изотермической выдержки (второй период)

Статьи прихода тепла (кДж/цикл)

![]()

1. ![]()

2. ![]() ,кДж

,кДж

где: ![]() - количество тепла экзотермии, выделившееся за период изотермической выдержки одним кг цемента.

- количество тепла экзотермии, выделившееся за период изотермической выдержки одним кг цемента.

Статьи расхода тепла (кДж/цикл)

![]() =

=![]() +

+![]() 2

+

2

+![]() +

+![]() +

+![]() +

+![]() +

+![]() +

+![]() +

+![]()

1. ![]() ,

,

![]() ,кДж

,кДж

2. ![]()

где: ![]() -

масса воды, оставшейся в изделиях к концу периода изотермической выдержки (из материального баланса).

-

масса воды, оставшейся в изделиях к концу периода изотермической выдержки (из материального баланса).

![]() 1522,72кг

1522,72кг

![]()

3. ![]() на испарение части воды затворения.

на испарение части воды затворения.

![]() кДж

кДж

где: ![]() - масса испарившейся влаги (из материального баланса).

- масса испарившейся влаги (из материального баланса).

![]() кг

кг

![]()

4 . ![]() , кДж.

, кДж.

![]() кг;

кг;

![]()

5. ![]() , кДж

, кДж

![]() кДж

кДж

6. ![]() , кДж

, кДж

![]()

![]()

7. ![]() , кДж

, кДж

а) Надземной частью:

![]() , кДж,

, кДж,

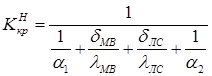

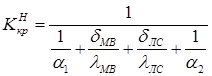

где: ![]() - коэффициент теплопередачи через поверхности ограждения, надземную часть стен (

- коэффициент теплопередачи через поверхности ограждения, надземную часть стен (![]() ) и крышку камеры (

) и крышку камеры (![]() ):

):

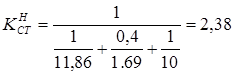

, Вт/м2

·град;

, Вт/м2

·град;

, Вт/м2

·град;

, Вт/м2

·град;  , Вт/м2

·град;

, Вт/м2

·град;

![]() - коэффициенты теплопередачи соответственно к внутренней и от наружной поверхности надземной части ограждений, Вт/м2

·град.

- коэффициенты теплопередачи соответственно к внутренней и от наружной поверхности надземной части ограждений, Вт/м2

·град.

Для нагрева принимают среднее значение ![]() среды в камере:

среды в камере:

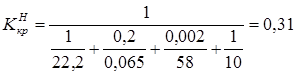

![]() Вт/м2

·град

Вт/м2

·град

где: ![]() - принимается в среднем 7-10 Вт/м2

·град;

- принимается в среднем 7-10 Вт/м2

·град;

![]() Вт/м2

·град;

Вт/м2

·град;

![]() - средняя температура первого периода внутри рабочего пространства камеры

- средняя температура первого периода внутри рабочего пространства камеры ![]() 0

С;

0

С;

![]() - наружная температура окружающей камеру среды (температура цеха).

- наружная температура окружающей камеру среды (температура цеха).

![]()

Вт/м2

·град;

Вт/м2

·град;

Вт/м2

·град;

Вт/м2

·град;

Fk н =14,5*2,2=31,9 м2

Fст н =2*0,6*(14,5+2,2)=20,04 м2

![]() кДж.

кДж.

Qocп =3.6*τII*(tII-tн)*ΣКi *Fi

Кст п =0,5* Кст п =0,5*2,38=1,19;

Fп i =Fст +Fпол =2*Нк п *(Lk +Bk )+ Lk *Bk =2*4.73*(14.5+2.2)+14.5*2.2=189.882

Qп ос =3,6*7*(95-20)*(1,19*189,882)=427063,61 кДж

Qос = Qн ос + Qп ос =108834,14+427063,61=535897,75.

8. ![]() , кДж

, кДж

где: ![]() =4,19

=4,19![]() =4.19*95=398,05- энтальпия конденсата (определяется по температуре изотермической выдержки).

=4.19*95=398,05- энтальпия конденсата (определяется по температуре изотермической выдержки).

Qконд =Gп II -Gп -Gсв.об

Gпр =0,1* Gп II

Gсв.об. =ρп *Vп =0,8*164,54=131,632

Qконд =( Gп II -0,1* Gп II -131,632)*398,05

9. ![]() ,кДж.

,кДж.

Qвыб =0,1*(Qc + Qв2 +Qа + Qф + Qакк + Qос + Qм + Qконд )=0,1*(151639,7+140619,5+1060,03+25390,08+2712298,5+535897,75+87051,272+398,05* Gп II -39,81* Gп II -52396,1)=360156,07+35,824* Gп II

Qп II +Qэкз II = Qc + Qв2 +Qа + Qф + Qакк + Qос + Qм + Qконд +Qвыб

2680 Gп II +98765,6=3653956,8+360156,07+35,824* Gп II +398,05* Gп II -39,81* *Gп II -52396,1

2206,31* Gп II =3730318,633

Gп II =1690,75

4531210=(3917691,544+60538,98+672664,695-119671,019)

4531210=4531224,2

Аналогично первому периоду из уравнения теплового баланса второго периода определяем расход пара за этот период ![]() , среднечасовой его расход

, среднечасовой его расход

![]() ,

кг/час,

,

кг/час,

Удельный расход ![]() кг/м3

кг/м3

Расход тепла ![]() , кДж

, кДж

Сумма ![]() дает важнейший показатель экономичности работы пропарочной камеры - удельный расход нормального пара на 1 м3

бетона

дает важнейший показатель экономичности работы пропарочной камеры - удельный расход нормального пара на 1 м3

бетона

![]() , кг пара/м3

бетона

, кг пара/м3

бетона

Тепловые балансы камеры (по периодам и общий) сводятся в таблицу, составленную по приведенной форме:

Период изотермической выдержки (второй период)

Таблица 2

| Статьи прихода тепла | кДж | % | №№ п/п |

Статьи расхода | кДж | % |

|

| 1. | Тепло пара | 4531224,2 | 96.3 |

1. | На нагрев сухих материалов |

151639,7 | 3.22 |

| 2. | Тепло экзотермии цемента | 175827,8 | 3.7 |

2. | На нагрев воды | 140619,5 | 2.99 |

Итого |

4707052 | 3. | На нагрев арматуры | 1060,03 | 0.02 | ||

| 4. | На нагрев форм | 25390,08 | 0.54 | ||||

| 5. | На нагрев материала ограж. | 2712298,5 | 57.62 |

||||

| 6. | Потерянного в окр. среду через ограждения | 535897,75 | 11.39 |

||||

| 7. | Потери с паром, заним. св. объем камеры | 166437.5 | 3.54 |

||||

| 8. | Тепло уносимое конденсатом пара | 553002 | 11.75 |

||||

| 9. | Тепло уходящее в атмосферу | 420695 | 8.94 |

||||

| Невязка | 12,06 | ||||||

| Итого 4707040,06 | |||||||

| Удельный расход пара в кг/м3 326 | |||||||

| Часовой расход пара в кг/час 241,14 | |||||||

Период подъема температур (первый период)

№№ п/п |

Статьи прихода тепла | кДж | % | №№ п/п |

Статьи расхода | кДж | % |

| 1. | Тепло пара | 652204,8 | 86.8 | 1. | На нагрев сухих материалов |

36437.6 | 4.85 |

| 2. | Тепло экзотермии цемента | 98765,6 | 13.2 | 2. | На нагрев воды | 34510.3 | 4.59 |

Итого |

750970.4 | 3. | На нагрев арматуры | 2547,2 | 0.33 | ||

| 4. | На нагрев форм | 61009,9 | 8.12 | ||||

| 5. | На нагрев материала ограж. | 54246 | 64.63 | ||||

| 6. | Потерянного в окр. среду через ограждения | 8467.7 | 1.12 |

||||

| 7. | Потери с паром, заним. св. объем камеры | 35277.4 | 4.698 |

||||

| 8. | Тепло уносимое конденсатом пара | 21122,4 | 2.81 |

||||

| 9. | Тепло уходящее в атмосферу | 66350.83 | 8.84 | ||||

| Невязка | 11,2 | ||||||

| Итого 750981.6 | |||||||

| Удельный расход пара в кг/м3 46,94 | |||||||

| Часовой расход пара в кг/час 121,68 | |||||||

СПИСОК ЛИТЕРАТУРЫ

1. Вознесенский В.А. Тепловые установки в производстве строительных материалов и изделий. - М. Стройиздат, 1964,

2. Кучеренко А А. Тепловые установки заводов сборного железобетона - Вшцашкола, 1977,

3. Кокшарев В.Н.Дучеренко А.А. Тепловые установки.- К.: Вища школа, 1990.

4. Перегудов В.В., Роговой М.И. Тепловые процессы и установки в производстве строительных изделий и деталей. -М.: Стройиздат, 1983.

5. Никифорова Н.М. Основы проектирования тепловых установок при производстве строительных материалов. - К.: Вища школа, 1974.

6. Баженов Ю.М., Комар А.Г, Технология бетонных и железобетонных изделий. -М.: Стройиздат, 1984.