| Скачать .docx |

Реферат: Проект организации технического обслуживания и ремонта автомобилей в условиях предприятия

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Государственное образовательное учреждение

среднего профессионального образования

«АРХАНГЕЛЬСКИЙ ЛЕСОТЕХНИЧЕСКИЙ КОЛЛЕДЖ

ИМПЕРАТОРА ПЕТРА I»

(ФГОУ СПО «АЛТК Императора Петра I»)

Специальность №190604 «Техническое обслуживание и ремонт автомобильного транспорта

(код специальности и ее наименование)

КУРСОВОЙ ПРОЕКТ

КП. 09.15.ПЗ

(шифр документа)

по дисциплине«Техническое обслуживание автомобилей »

(наименование дисциплины по учебному плану)

на тему« Проект организации технического обслуживания

и ремонта автомобилей в условиях предприятия»

(название темы курсового проекта)

Выполнил студент группыТА-23НПО

(наименование группы и №)

Прийма Владислав Николаевич

(инициалы, фамилия)

Проверил преподавательХинтба Руслан Игоревич

(инициалы, фамилия)

Содержание

Введение……………………………………………………………………….....3

1 Расчетная часть……………………………………………………………......4

1.1 Исходные данные…………………………………………………...........4

1.2 Корректирование периодичности ТО и Р………………………….......6

1.3 Определение коэффициента технической готовности…………………11

1.4 Расчет годового пробега автомобилей…………………………….......13

1.5 Расчет списочного количества автомобилей………………….............15

1.6 Расчет количества ТО и Р в год для всего парка машин………….....17

1.7 Корректирование удельной трудоемкости То и Р…………….............19

1.8 Расчет трудозатрат на ТО и Р………………………………….............22

1.9 Расчет штата для выполнения ТО и Р………………………………....26

1.10 Расчет количества постов ТО и Р………………………………………..29

1.11 Выбор оборудования и оснастки……………………………………..31

1.12 Расчет площади производственных зон ТО и ТР……………………..33

2 Технологическая часть………………………………………………….........34

3 Охрана труда, техника безопасности и охрана окружающей среды……….41

3.1 Требования техники безопасности, производственная санитария и гигиена……………………………………………………………………………..41

3.2Организационно-технические мероприятия, обеспечивающие пожарную безопасность……………………………………………………………………...48

3.3 Охрана окружающей среды…………………………………………………52

Список использованных источников…………………………………………...57

Введение

Главной задачей автомобильного транспорта является полное, качественное и своевременное удовлетворение потребностей народного хозяйства и населения в перевозках при возможно минимальных затратах материальных и трудовых ресурсов.

Решение этой задачи требует преимущественного развития автомобильного транспорта общего пользования, повышения грузо- и пассажирооборота, укрепления материально-технической базы и концентрации транспортных средств на крупных автотранспортных предприятиях, улучшения технического обслуживания и ремонта подвижного состава.

Поэтому важное место в подготовке специалистов по техническому обслуживанию и ремонту автомобилей занимает курсовое проектирование. Работа над проектом должна базироваться на основе полученных знаний учащимся по техническому обслуживанию автомобилей.

1 Расчетная часть

1.1 Исходные данные

Автомобили:

Автомобиль ЗИЛ-431810 является газобаллонной модификацией базового бензинового автомобиля ЗИЛ-431410. На автомобиле ЗИЛ 431810 применяется унифицированный газовый двигатель ЗИЛ-5085.10 с бензиновой резервной системой питания и однотипное газобаллонное оборудование для работы на сжиженном углеводородном газе.

|

Показатель | Значение | Ед.изм. |

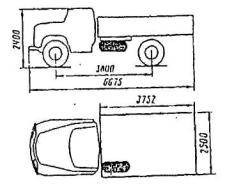

| База | 3800 | мм | |

| Габаритные размеры | 6675х2500х2400 | мм | |

| Колесная формула | 4х2 | . | |

| Масса | 11000 - полная; 8000 - прицепа | кг | |

| Масса перевозимого груза | 6 | т | |

| Масса снаряженная | 4495 | кг |

Автомобиль ЗИЛ-5301 за специфическую внешность прозванный в народе "Бычком". Он оснащен автомобильной модификацией тракторного 4-цилиндрового дизельного двигателя Д-245 (4750 см3, 109 л.с.) Минского моторного завода (ММЗ). Использованные на автомобиле 5-ступенчатая синхронизированная коробка передач, гидроусилитель рулевого управления и 3-местная кабина унифицированы с грузовиком ЗИЛ-4331. "Бычок" оснащен гидроприводом сцепления и тормозов, гипоидной главной передачей, передними дисковыми тормозами, 16-дюймовыми колесами с бескамерными шинами, имеет малый радиус разворота (7 м) и небольшую погрузочную высоту. При сравнительно высокой собственной массе около 4 тонн развивает максимальную скорость 90-95 км/ч.

Количество автомобилей ЗИЛ-431810- 154 шт.; ЗИЛ-5301 -72 шт.

Среднесуточный пробег:

ЗИЛ-431810 - 180 км;

ЗИЛ-5301 - 210 км.

Климат умеренно теплый влажный.

Тип дорожного покрытия Д2.

Условия движения в больших городах.

1.2 Корректирование периодичности ТО и ремонта

Откорректированный пробег до ТО-1, км

![]() ; (1)

; (1)

где ![]() - нормативный пробег до ТО-1, км

- нормативный пробег до ТО-1, км

![]() - коэффициент, учитывающий условия эксплуатации

- коэффициент, учитывающий условия эксплуатации

![]() - коэффициент, учитывающий климатические условия

- коэффициент, учитывающий климатические условия

![]() =0,9,

=0,9, ![]() =1,

=1, ![]() =3000 км;

=3000 км;

![]() км.

км.

Откорректированный пробег до ТО-2, км

![]() ; (2)

; (2)

где ![]() - нормативный пробег до ТО-2, км

- нормативный пробег до ТО-2, км

![]() =0,9,

=0,9, ![]() =1,

=1, ![]() =12000 км;

=12000 км;

![]() км.

км.

Откорректированный пробег до КР, км

![]() ; (3)

; (3)

где ![]() - нормативный пробег до КР, км

- нормативный пробег до КР, км

![]() - коэффициент, учитывающий модификацию автомобиля

- коэффициент, учитывающий модификацию автомобиля

Для ЗИЛ-431810: ![]() =0,9,

=0,9, ![]() =450000 км;

=450000 км;

![]() км.

км.

Для ЗИЛ-5301: ![]() =0,9,

=0,9, ![]() =1,

=1, ![]() =450000 км;

=450000 км;

![]() км.

км.

Откорректированный пробег до ТО-1 с учётом кратности среднесуточного пробега, км

![]() ; (4)

; (4)

где b1

- целое количество ЕО, проводимых за пробег ![]() ;

;

![]() - средне суточный пробег, км.

- средне суточный пробег, км.

![]() ; (5)

; (5)

Для ЗИЛ-431810: ![]() =180 км;

=180 км;

![]()

Для ЗИЛ-5301: ![]() =210 км;

=210 км;

![]()

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301: ![]() =210 км;

=210 км;

![]()

Откорректированный пробег до ТО-2 с учётом кратности ![]() , км

, км

![]() ; (6)

; (6)

где![]() - целое количество ТО-1, проводимых за пробег

- целое количество ТО-1, проводимых за пробег ![]()

![]() ; (7)

; (7)

Для ЗИЛ-431810: ![]() =2700 км;

=2700 км;

![]()

Для ЗИЛ-5301: ![]() =2700 км;

=2700 км;

![]()

Для ЗИЛ-431810: ![]() =2700 км;

=2700 км;

![]()

Для ЗИЛ-5301: ![]() =2700 км;

=2700 км;

![]()

Откорректированный пробег до КР с учётом кратности ![]() , км

, км

![]() ; (8)

; (8)

где![]() - целое количество ТО-2, проводимых за пробег L/

KP

- целое количество ТО-2, проводимых за пробег L/

KP

![]() ; (9)

; (9)

Для ЗИЛ-431810: L/ KP =450000 км;

![]()

Для ЗИЛ-5301: L/ KP =450000 км;

![]()

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Все расчеты по всем маркам автомобилей сводим в таблицу 1.2

Таблица 1.2 – Корректирование периодичности ТО и ремонта

Марка авто- моби- ля |

Нормативный пробег, км |

Коэффициенты корректировки |

Откорректирован- ный пробег, км |

lcc , км |

Коэффициенты кратности |

Откорректиро- ванный пробег с учетом кратности, км |

|||||||||||

LH 1 |

LH 2 |

LH KP | К1 | К2 | К3 | L/ 1 | L/ 2 | L/ кр |

|

||||||||

| ТО | КР | ||||||||||||||||

| L1 | L2 | LKP | |||||||||||||||

| ЗИЛ-431810 | 3000 | 12000 | 450000 | 0,9 | 0,9 | 1 | 1 | 2700 | 10800 | 364500 | 180 | 15 | 4 | 33 | 2700 | 10800 | 356400 |

| ЗИЛ-5301 | 3000 | 12000 | 450000 | 0,9 | 0,9 | 1 | 1 | 2700 | 10800 | 364500 | 210 | 12 | 4 | 36 | 2520 | 10080 | 362880 |

1.3 Определение коэффициента технической готовности

; (10)

; (10)

где ДПР – продолжительность простоя автомобиля в ТО-2 и ТР

Для ЗИЛ-431810:

ДПР =0,5

Для ЗИЛ-5301:

ДПР =0,5

К/ 4 – коэффициент корректирования продолжительности простоя в ТО и ремонте в зависимости от пробега с начала эксплуатации

ДКР – продолжительность простоя автомобиля в КР дней.

Для ЗИЛ-431810:

ДКР =22

Для ЗИЛ-5301:

ДКР =22

Для того, чтобы найти коэффициент К/ 4 необходимо сначала найти пробег с начала эксплуатации в долях от нормативного пробега до КР, который определяется по формуле:

![]() ; (11)

; (11)

где Lc . эк. - пробег с начала эксплуатации, км

Для ЗИЛ-431810:

Lc . эк =300000 км

![]()

Для ЗИЛ-5301:

Lc . эк =300000 км

![]()

Для ЗИЛ-431810:

Для ЗИЛ-5301:

Простои подвижного состава в ЕО и ТО-1, выполняемые в межсменное время, не учитывается.

1.4 Определение коэффициента использования автомобилей и годового пробега автомобилей

1.4.1 Коэффициент использования автомобилей

![]() ; (12)

; (12)

где ДРГА – количество дней работы АТП (автомобилей на линии)

в году.

Для ЗИЛ-431810 и ЗИЛ-5301:

ДРГА =305

ДКГ – количество календарных дней в году (366 или 365).

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

1.4.2 Годовой пробег автомобилей, км

![]() ; (13)

; (13)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

где Аи – количество технологически совместимых автомобилей

Все расчеты по всем маркам автомобилей сводим в таблицу 1.3

Таблица 1.3- Определение коэффициента технической готовности, коэффициента использования автомобилей и годового пробега автомобилей

Марка автомобиля |

Показатели | |||||||||

| αт | αи | Lс эк , км | LКР , км | К/ 4 | ДРГА , дн | АИ , шт | lcc , км | LГ , км | D | |

| ЗИЛ-431810 | 0,902 | 0,754 | 300000 | 356400 | 1,2 | 305 | 154 | 180 | 7628821,2 | 0,84 |

| ЗИЛ-5301 | 0,888 | 0,742 | 300000 | 362880 | 1,2 | 305 | 72 | 210 | 4094949,6 | 0,83 |

1.5 Расчет числа обслуживаний за год

Число КР автомобилей за год

![]() ; (14)

; (14)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Число ТО-2 автомобилей за год

![]() ; (15)

; (15)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Число ТО-1 автомобилей за год

![]() ; (16)

; (16)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Число ЕО автомобилей за год

![]() ; (17)

; (17)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Число СО автомобилей за год

NCO =2·Au ; (18)

Для ЗИЛ-431810:

NCO =2·Au =2·154=308

Для ЗИЛ-5301:

NCO =2·Au =2·72=144

1.6 Расчет сменной программы ТО

Число ЕО автомобилей в смену

![]() ; (19)

; (19)

где ДРГ. ЕО – количество рабочих дней зоны ЕО, дн

СЕО – принятое число смен работы зоны ЕО

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Механическую мойку автомобилей организовывают на предприятии при N ЕО.СМ ≥ 50

Число ТО-1 автомобилей в смену

![]() ; (20)

; (20)

где ДРГ.1 - количество рабочих дней зоны ТО-1.

С1 - принятое число смен работы зоны ТО-1.

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

ТО-1 организовывается на поточной линии при N 1СМ > 12 – 15, а менее на универсальных постах.

Число ТО-2 автомобилей в смену

![]() ; (21)

; (21)

где ДРГ.2 - количество рабочих дней зоны ТО-2, дн

С2 - принятое число смен работы зоны ТО-2.

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

ТО-2 организовывается на поточной линии при N 2СМ > 5 – 6, а менее на универсальных постах.

Все расчеты по всем маркам автомобилей сводим в таблицу 1.3Таблица

1.3-Производственная программа

Марка автомо- биля |

Показатели | |||||||

| За год | За смену | |||||||

| NКР | N2 | N1 | NЕО | NСО | N2СМ | N1СМ | NЕО.СМ | |

| ЗИЛ-431810 | 21 | 685 | 2119 | 42382 | 308 | 1,343 | 4,155 | 69 |

| ЗИЛ-5301 | 11 | 395 | 1218 | 19500 | 144 | 0,774 | 2,39 | 32 |

1.7 Корректирование трудоемкости ТО и ТР

Скорректированная трудоемкость ЕО, чел-ч

![]() ; (22)

; (22)

где ![]() - нормативная удельная трудоёмкость ЕО, чел-ч

- нормативная удельная трудоёмкость ЕО, чел-ч

К2 – коэффициент, учитывающий модификацию автомобиля

К5 - коэффициент, учитывающий число технологически совместимого подвижного состава

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Скорректированная трудоемкость ТО-1, чел-ч

![]() ; (23)

; (23)

где ![]() - нормативная удельная трудоёмкость ТО-1, чел-ч

- нормативная удельная трудоёмкость ТО-1, чел-ч

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Скорректированная трудоемкость ТО-2, чел-ч

![]() ; (24)

; (24)

где ![]() - нормативная удельная трудоёмкость ТО-2, чел-ч.

- нормативная удельная трудоёмкость ТО-2, чел-ч.

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Скорректированная трудоёмкость ТР, чел-ч

![]() ; (25)

; (25)

гдеt Н ТР – нормативная удельная трудоёмкость ТР, чел-ч.

К1 – коэффициент, учитывающий условия эксплуатации.

К3 – коэффициент, учитывающий природно-климатические условия.

К4 – коэффициент, учитывающий пробег с начала эксплуатации.

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Все расчеты по всем маркам автомобилей сводим в таблицу 1.4

Таблица 1.4 Корректирование нормативов трудоемкости ТО и ТР

Марка автомо- биля |

Коэффициенты корректирования | Трудоемкость единицы ТО и ТР на 1000 км, чел-ч | |||||||||||

| Исходные | Нормативная | Расчетная | |||||||||||

| К1 | К2 | К3 | К4 | К5 | t Н ТР | t ТР | |||||||

| ЗИЛ-431810 | 0,9 | 1,15 | 1 | 1,2 | 1,05 | 0,5 | 7,8 | 31,2 | 6,1 | 0,604 | 9,418 | 37,674 | 7,955 |

| ЗИЛ-5301 | 0,9 | 1,15 | 1 | 1,2 | 1,05 | 0,5 | 7,8 | 31,2 | 6,1 | 0,604 | 9,418 | 37,674 | 7,955 |

1.8 Расчет годовой трудоемкости работ по ТО и ТР

Годовая трудоемкость на ЕО, чел-ч

![]() ; (26)

; (26)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Годовая трудоемкость на ТО-1, чел-ч

![]() ; (27)

; (27)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Годовая трудоемкость на ТО-2, чел-ч

![]() ; (28)

; (28)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Годовая трудоемкость на ТР, чел-ч

![]() (29)

(29)

Для ЗИЛ-431810:

![]()

Для ЗИЛ-5301:

![]()

Все расчеты по всем маркам автомобилей сводим в таблицу 1.5

Таблица 1.5- Годовой объем работ

Марка автомо- биля |

Количество ТО | Откорректированная трудоемкость ТО и ТР, чел-ч | Годовая трудоемкость ТО и ТР, чел-ч | ||||||||

| ЕО | ТО-1 | ТО-2 | ЕО | ТО-1 | ТО-2 | ТР | ЕО | ТО-1 | ТО-2 | ТР | |

| ЗИЛ-431810 | 42382 | 2119 | 685 | 0,604 | 9,418 | 37,674 | 7,955 | 25599 | 19957 | 25806 | 60687 |

| ЗИЛ-5301 | 19500 | 1219 | 395 | 0,604 | 9,418 | 37,674 | 7,955 | 11778 | 11480 | 14881 | 32575 |

| Всего | 37377 | 31437 | 40687 | 93262 | |||||||

Общая трудоемкость на ТО и ТР, чел-ч

Тоб =ТЕО + Т1 + Т2 + ТТР (30)

Тоб = 37377+31437+40687+93262=202763

Годовая трудоемкость вспомогательных работ, чел-ч

Твсп = Квсп · Тоб (31)

Твсп = 202763· 0,25=50691

где Квсп = 0,2…0,3 – объем вспомогательных работ по предприятию, зависящий от количества автомобилей, обслуживаемых и ремонтируемых на данном АТП (при количестве от 100 до 200 автомобилей принимать большее значение Квсп , свыше 200 до 300 автомобилей – среднее, свыше 300 – меньшее).

Годовая трудоемкость постовых работ ТР, чел-ч

![]() ; (32)

; (32)

![]()

Годовая трудоемкость цеховых работ ТР, чел-ч

![]() ; (33)

; (33)

![]()

1.9 Расчет штата для выполнения ТО и ТР

Расчет фондов времени явочного рабочего

ФЯВ = [ДКГ - (ДП + ДВ )] · tсм – ДПП ·1 ; (34)

где ДКГ – число календарных дней в году, дн;

ДП – число праздничных дней в году, дн (ДП = 12 дн);

ДВ – число выходных дней в году, дн;

tсм – продолжительность смены, ч (7ч при шестидневной рабочей неделе или 8ч при пятидневной рабочей неделе;

ДПП – число предпраздничных дней в году, дн;

1 – час сокращения рабочего дня.

ФЯВ =(365-12-110) 8-7·1=1937

Расчет фондов времени штатного (списочного) рабочего

ФШ =ФЯВ - (Дот + Ду.п. ) · tсм ; (35)

где Дот – число дней отпуска;

Ду.п – число дней невыхода на работу по уважительным причинам.

Расчет явочных и штатных рабочих

ФШ =1937-(28+20) ·8=1554

![]() ; (36)

; (36)

![]() ; (37)

; (37)

Все расчеты по все маркам автомобилей сводим в таблицу 1.6

Таблица 1.6 Расчет штата для выполнения ТО и ТР

| Вид работ | Обозна-чение | Тi , чел-ч | Фяв , чел |

Явочное количество рабочих |

Фш , чел |

Штатное количество рабочих |

||

| Расчетное | Принятое | |||||||

| Расчетное | Принятое | |||||||

| Общее число рабочих | Роб | 202763 | 1937 | 104,678 | 105 | 1554 | 130,478 | 131 |

| Кол-во рабочих в зоне ЕО | РЕО | 37377 | 19,296 | 20 | 24,052 | 25 | ||

| Кол-во рабочих в зоне ТО-1 | Р1 | 31437 | 16,229 | 17 | 20,229 | 21 | ||

| Кол-во рабочих в зоне ТО-2 | Р2 | 40687 | 21 | 21 | 26,182 | 27 | ||

| Кол-во рабочих в зоне ТР | РТР | 93262 | 48,147 | 48 | 60,01 | 60 | ||

| Кол-во рабочих постовых работ | РТР П | 46631 | 24,073 | 24 | 30 | 30 | ||

| Кол-во рабочих цеховых работ | РТР цех | 46631 | 24,073 | 24 | 30 | 30 | ||

| Кол-во рабочих вспомогательных работ | РВСП | 50691 | 26,169 | 27 | 32,619 | 33 | ||

Расчет штатного расписания технологической зоны ТО и ТР

Число ИТР, служащих и МОП определяется в процентах от общего числа ремонтных и вспомогательных рабочих.

Расчет ведется согласно формуле:

Р= γ · ∑Рраб ; (38)

где γ – доля соответственно ИТР, или служащих, или МОП от общего числа всех рабочих;

∑Рраб - суммарное число всех рабочих, чел.

Все расчеты по всем маркам автомобилей сводим в таблицу 1.

Таблица 1.7 Штатное расписание технологической зоны ТО и ТР

| Категория рабочих | Доля | Количество рабочих |

| Ремонтные рабочие зоны ТО | --- | 73 |

| Ремонтные рабочие зоны ТР | --- | 60 |

| Рабочие производственных участков | --- | 30 |

| Вспомогательные рабочие | --- | 33 |

| ИТОГО | --- | 196 |

| ИТР | 0,15 | 29 |

| Служащие | 0,06 | 12 |

Уборка территории и поме- щений |

0,03 | 6 |

| ИТОГО | --- | 47 |

| ВСЕГО | --- | 243 |

1.10 Расчет количества постов

Количества постов ЕО

![]() ; (39)

; (39)

где ![]() - годовые трудозатраты на ЕО;

- годовые трудозатраты на ЕО;

![]() - коэффициент учитывающий неравномерность загрузки постов;

- коэффициент учитывающий неравномерность загрузки постов;

![]() - количество смен работы постов ЕО в сутки;

- количество смен работы постов ЕО в сутки;

![]() - среднее число рабочих на одном посту;

- среднее число рабочих на одном посту;

![]() - коэффициент использования поста.

- коэффициент использования поста.

![]()

Принимаем 4 поста ЕО.

Количества постов ТО-1

![]() ; (40)

; (40)

![]()

Принимаем 3 поста ТО-1.

Количества постов ТО-2

![]() ; (41)

; (41)

![]()

Принимаем 4 поста ТО-2.

Количества постов ТР

![]() ; (42)

; (42)

![]()

Принимаем 10 постов ТР.

1.11 Выбор оборудования и оснастки

Подбор оборудования производится по технологической необходимости по действующему табелю оборудования. Перечень необходимого оборудования для проведения работ по ЕО, ТО-1, ТО-2 и ТР представляется в таблицу 1.8.

Таблица 1.8 Оборудование и оснастка поста ТО-1

| Наименования оборудования | Тип, модель | Кол- во | Техническая характеристика |

Размеры, мм | Пло-щадь, м |

Мощ-ность, кВт |

|

| Оборудование, используемое на участке ТО-1 | |||||||

| 1. Двухплунжерный канавный подъемник | П-128 | 3 | Гидравлический,двухплунжерный |

740×384 | 8,5 | 8,8 |

|

| 2. Верстак слесарный | 1019-10400 | 3 | Стационарный | 2400×800 | 57,6 | _ |

|

| 3. Тележка для снятия и установки колес | 1115М | 3 | Передвижная,механическая,с подъемным механизмом | 1236×935 | 34,6 | - | |

| 4. Гайковерт для гаек колес | И 318 | 2 | Реверсивный,инерционно-ударный с электропроиводом | 1200×650 | 15,6 | 0,55 | |

5. Передвижной ящик для инструмента и деталей |

К 6401 | 2 | Передвижной |

672×457 | 6,1 | ||

6. Бак маслораздаточный |

133М | 2 | Передвижной, с ручным поршневым | 410×380 |

3,1 | ||

| 7. Компрессорная установка | С 412 | 1 | Трехфазный, с ременным приводом | 750×350 | 7,8 | 5,5 | |

| 8. Солидолонагнетатель | С 321 | 3 | Передвижной,с электроприводом,с одним раздат.пистолетом | 590×415 | 7,3 | 0,55 |

|

| 9. Ларь для отходов | 2317-П | 1 | _______________ | 1000×500 | 5 | ||

| 10. Ларь для обтирочных материалов | 2249 | 3 | Металлический на 2 отделения | 1000×500 | 15 | ||

| 11. Огнетушитель | ОУ-8 | 3 | Углекислотный | 150×150 | 6,7 | ||

| 12. Пожарный стенд | 1 | Крепится на стену | 1500×150 | 22,5 | |||

| 13. Система вытяжки выхлопных газов | АRA | 3 | Стационарная | 100×500 | 15 | ||

| 14. Ящик для песка | 1019-703-00 | 2 | ________________ | 500×400 | 4 | ||

| 15. Маслораздаточная колонка | 367МЗ | 1 | Передвижная |

790×750 | 5,9 | 1,5 | |

| 16. Универсальный прибор для проверки электрооборудования | К-301 |

1 |

Переносной |

720×630 | 4,5 | ||

| 17. Прибор для проверки рулевого управления | К 187 | 1 | Универсальный,переносной |

160×136 | 2,17 | ||

| 18. Гайковерт(гаек стремянок рессор) | И 319 | 1 | Реверсивный,инерционно-ударный |

2235×540 | 12,6 | 1,5 | |

| 19. Тележка для слива и перевозки ГСМ | 2222-У | 3 | Передвижная |

2565×625 | 48,9 | ||

| Итого | _______ |

_ |

________________ |

_________ |

283 | 18,4 | |

1.12 Расчет площади зоны постовых работ

Расчет площади зоны ТО-1

![]() ; (43)

; (43)

где ![]() - площадь занимаемая оборудованием,

- площадь занимаемая оборудованием, ![]() ;

;

![]() - площадь поста (горизонтальная проекция автомобиля),

- площадь поста (горизонтальная проекция автомобиля),![]() ;

;

![]() - коэффициент плотности расстановки оборудования,

- коэффициент плотности расстановки оборудования, ![]() ;

;

![]() - коэффициент плотности расстановки поста,

- коэффициент плотности расстановки поста, ![]() .

.

![]() м2

м2

2 Технологическая часть

Техническое обслуживание подвижного состава по периодичности, перечню и трудоемкости выполняемых работ подразделяется на:

-ежедневное техническое обслуживание (ЕО);

-первое техническое обслуживание (ТО-1);

-второе техническое обслуживание (ТО-2);

-сезонное техническое обслуживание (СО).

Ежедневное обслуживание (ЕО) включает в себя: проверку прибывающего с линии и выпускаемого на линию подвижного состава, внешний уход за ним и заправочные операции. Для проверки подвижного состава в автотранспортном предприятии создается контрольно-технический пункт (КТП) с осмотровой канавой и комплектом необходимых, инструментов, приспособлений и оборудования. Проверка подвижного состава входит в обязанности водителя и работников отдела технического контроля (ОТ К).

При проверке подвижного состава, прибывающего с линии, устанавливаются: время прибытия, показания счетчика пройденного расстояния и остаток топлива в баке автомобиля; комплектность подвижного состава; наличие неисправностей, поломок, повреждений; потребность в текущем ремонте.

В случае необходимости составляется заявка на текущий ремонт с перечнем неисправностей, подлежащих устранению, и акт о повреждении подвижного состава с указанием характера, причин поломки и лиц, ответственных за нее.

При выпуске на линию подвижного состава проверяется его внешний вид, комплектность и техническое состояние, а также выполнение назначенного для него накануне обслуживания или ремонта (по данным внешнего осмотра и учетной документации).

Проверка производится по определенному перечню операций, составляемому в автотранспортном предприятии с учетом конструкции нспользуемого подвижного состава и условий его эксплуатации. Перечень должен предусматривать обязательную проверку исправности систем, агрегатов, узлов и деталей подвижного состава, влияющих на безопасность движения, в том числе рулевого управления, тормозов, подвески, колес и шин, кузова и кабины, приборов наружного освещения, световой и звуковой сигнализации, стеклоочистителей.

При смене водителей на линии техническое состояние подвижного состава на момент его передачи проверяется водителем, закончившим смену, совместно с водителем, приступающим к работе. Исправность подвижного состава подтверждается подписями водителей в путевом листе с указанием времени передачи и показаний спидометра.

Для выполнения операций внешнего ухода за подвижным составом, заключающихся в уборке кузова и кабины, мойке и обтирке или обсушке, в автотранспортном предприятии создаются посты или линии внешнего ухода с моечными установками и другим необходимым оборудованием.

Заправочные операции ЕО — заправку автомобилей топливом, доливку масла в картер двигателя и охлаждающей жидкости в радиатор производят водители за счет своего рабочего времени, предусмотренного режимом их работы. Заправка топливом производится, как правило, наавтозаправочных станциях по талонам, доливка масла и воды в автотранспортном предприятии.

Сроки проведения ЕО обусловливаются пробегом подвижного состава за рабочий день.

Первое техническое обслуживание (ТО-1) включает контрольные, крепежные, регулировочные и смазочные операции, выполняемые, как правило, без снятия с подвижного состава или частичной разборки (вскрытия) обслуживаемых приборов, узлов и механизмов.

ТО-1 выполняется в течение промежутка времени между рабочими сменами подвижного состава (в межсменное время).

Второе техническое обслуживание (ТО-2) включает в себя все операции ТО-1, производящиеся в расширенном объеме, причем в случае необходимости обслуживаемые приборы, узлы и механизмы вскрывают или снимают с подвижного состава.

Для проведения ТО-2 подвижной состав может сниматься с эксплуатации.

Техническое обслуживание ТО-1 и ТО-2 выполняется через определенный пробег, устанавливаемый в зависимости от условий эксплуатации подвижного состава.

Сезонное техническое обслуживание (СО) проводится 2 раза в год. Оно является подготовкой подвижного состава к эксплуатации в холодное и теплое время года, преимущественно совмещается с ТО-2 с соответствующим увеличением трудоемкости работ.

В каждом автотранспортном предприятии должны составляться ежемесячные планы-графики выполнения ТО-1 и ТО-2, учитывающие апериодичность проведения этих видов обслуживания и планирующие среднесуточные пробеги подвижного состава. Сроки постановки подвижного состава в обслуживание могут указываться в планах-графиках либо общим пробегом от начала эксплуатации по показаниям счетчика пройденного расстояния, либо календарными днями. При пользовании планами-графиками второго типа они подлежат текущей корректировке по фактическому пробегу подвижного состава.

Текущий ремонт предназначен для устранения возникших отказов и неисправностей автомобиля и агрегатов (прицепов и полуприцепов) и должен способствовать выполнению установленных норм пробега до капитального ремонта при минимальных простоях. Текущий ремонт выполняется путем проведения разборочно-сборочных, слесарно-подгоночных и других необходимых работ с заменой: у агрегата отдельных изношенных или поврежденных деталей кроме базовых (корпусных); у автомобиля (прицепа, полуприцепа) отдельных узлов и агрегатов, требующих текущего или капитального ремонта.

Потребность в текущем ремонте выявляется во время работы подвижного состава на линии и при проведении очередного технического обслуживания.

Капитальный ремонт предназначен для восстановления работоспособности автомобилей и агрегатов и обеспечения пробега до последующего капитального ремонта или списания не менее 80% от нормы для новых автомобилей или агрегатов. При капитальном ремонте обязательна полная разборка агрегатов на детали и ремонт базовых деталей.

К базовым (корпусным) деталям автомобиля относятся блок цилиндров, картер коробки передач, трубы карданного вала, картер ведущего моста, балка переднего моста или поперечина при независимой подвеске, картер рулевого механизма и гидроусилителя, каркас кабины, продольные балки рамы. [2, c. 162-167]

В основе организации производства технического обслуживания и текущего ремонта лежат обоснованные трудоемкости и продолжительность выполнения всех работ.

Нормы трудоемкости ЕО включают трудоемкости уборочных и моечных работ, при ТО-1 и ТО-2 - трудоемкости ЕО и СО, а также трудоемкости сопутствующих ремонтов не включаются. Трудоемкость дополнительных работ по СО составляет для районов средней полосы 20% к трудоемкости ТО-2.

Общая продолжительность нахождения подвижного состава в техническом обслуживании и ремонте не должна превышать норм, приведенных в Положении.

Нормы трудоемкостей на техническое обслуживание и ремонт автомобилей не учитывают затрат труда на вспомогательные работы в автотранспортных предприятиях. К вспомогательным работам относятся: обслуживание и ремонт оборудования и инструментов; транспортные и погрузочно-разгрузочные работы, связанные с обслуживанием и ремонтом подвижного состава; перегон автомобилей внутри автотранспортного предприятия; хранение, приемка и выдача материальных ценностей; уборка производственных и служебно-бытовых помещений.

Затраты труда на вспомогательные работы устанавливаются в пределах 20 - 30% суммарной трудоемкости технического обслуживания и текущего ремонта по автотранспорт-ному предприятию (меньший процент принимается для крупных автотранспортных предприятий, больший - для средних и мелких).

Техническое обслуживание автомобилей может выполняться поточным или тупиковым методом. Выбор того или иного метода зависит от программы работ и величины автотранспортного предприятия. Так, первое техническое обслуживание в средних и крупных автотранспортных предприятиях организовывается на поточных линиях при сменной программе не менее 12 - 15 обслуживаний однотипных автомобилей, второе техническое обслуживание - при 5 - 6 автомобилях.

Совместно с техническим обслуживанием обычно выполняются технологически связанные с ним, часто повторяющиеся операции сопутствующего текущего ремонта малой трудоемкости, суммарное значение которых не должно превышать 15 - 20% трудоемкости соответствующего вида технического обслуживания.

________ административное подчинение - - - - - оперативное подчинение

Рисунок 2.1 – Схема управления на проектируемом предприятии

Рисунок 2.2 – Технологическая схема ТО и ТР машин на проектируемом предприятии

Машина поступает на КПП, проводятся уборочно-моечные работы.

В зависимости от состояния машина поступает на пост диагностики или в передвижную мастерскую ТО и ремонта или в зону ТР.

С поста диагностики машина поступает в зону ТО.

После прохождения ТО или ТР машина вновь поступает на пост диагностики, где производится контроль состояния.

После чего машина выводится в зону хранения.

3 Охрана труда и окружающей природы

3.1 Требования техники безопасности, производственная санитария и гигиена

В связи с многообразием неблагоприятных производственных факторов, а также в целях обеспечения системности и четкости профилактической работы по охране труда, возникла необходимость в классификации ОВПФ.

По природе действия все ОВПФ подразделяются на четыре группы: физические, химические, биологические и психофизиологические.

К группе физических ОВПФ относятся:

движущиеся машины и механизмы, подвижные части производственного оборудования, перемещающиеся изделия, заготовки, материалы;

разрушающиеся конструкции;

повышенная запыленность и загазованность воздуха рабочей зоны;

повышенная или пониженная температура поверхностей оборудования материалов;

повышенная или пониженная температура, влажность, подвижность воздуха рабочей зоны;

повышенный уровень шума, вибрации, инфразвука, ультразвуковых колебаний, ионизирующие излучения, статическое электричество, ультрафиолетовая или инфракрасная радиация;

повышенное или пониженное барометрическое давление в рабочей зоне и его резкое измерение;

повышенная или пониженная ионизация воздуха;

повышенное напряжение в электрической цепи, замыкание которой может произойти через тело человека;

повышенная напряженность электрического или магнитного полей;

отсутствие или недостаток естественного света;

недостаточная освещенность рабочей зоны;

повышенная яркость света;

острые кромки, заусеницы, шероховатость на поверхности заготовок, инструмента, оборудования;

расположение рабочих мест на значительной высоте относительно поверхности земли (пола).

Химические ОВПФ по характеру воздействия на организм человека делятся на: токсические, раздражающие, канцерогенные, мутагенные и влияющие на репродуктивные функции. Химические вещества проникают в организм человека через органы дыхания, желудочно-кишечный тракт, кожные покровы и слизистые оболочки.

По степени воздействия на организм все вредные вещества подразделяются на четыре класса опасности:

I – чрезвычайно опасные (ртуть, свинец и др.)

II – высокоопасные (кислоты, щелочи и др.)

III- умеренно опасные (камфара, чай и др.)

IY – малоопасные (аммиак, ацетон, бензин и др.).

Биологические ОВПФ включают следующие биологические объекты: патогенные микроорганизмы – бактерии, вирусы, спирохеты, грибы, простейшие и продукты их жизнедеятельности.

Психологические ОВПФ по характеру воздействия подразделяются на физические (статические и динамические) и нервно-психические перегрузки (умственное перенапряжение, перенапряжение анализаторов, монотонность труда, эмоциональные перегрузки).

Все ВПФ можно подразделить на обусловленные неблагоприятными изменениями внешней производственной среды и особенностями технологических процессов, эксплуатацией оборудования и обрабатываемых материалов, эксплуатацией судового оборудования и обрабатываемых материалов, а также связывается с неправильной организацией трудовых процессов.

Результат воздействия различных ОВПФ на организм человека в основном зависят от природы фактора, его количественной характеристики (концентрации, уровня, интенсивности) и от места воздействия факторов на организм.

Вибрация.

На многих предприятиях используются виброопасные машины и оборудование.

Вибрация – это сложный колебательный процесс, возникающий при периодическом смещении центра тяжести какого-либо тела от положения равновесия, а также при периодическом изменении формы тела по сравнению с той, какую оно имеет при статическом состоянии.

Основными причинами вибрации являются неуравновешенные силы колеблющихся или вращающихся частей машины: несбалансированность, большие зазоры в сочленениях, не равномерный износ узлов машины, механизмов, неправильная центровка осей агрегатов при переходе вращения с помощью соединительной муфты, ослабление крепления оборудования на фундаменте или его устойчивость, применение масел, не отвечающих условиями работы оборудования, неудовлетворительное состояние подшипников, а также другие причины, вызванные местными условиями эксплуатации оборудования.

Под действием вибрации снижается острота зрения, температурная чувствительность, нарушается равновесие таких основных нервных процессов, как возбуждение и торможение. В связи с этим у человека появляется раздражительность, головные боли, ухудшается внимание, память, сон, увеличивается вероятность заболевания неврозами, гипертонией, желудочными болезнями и т.д. Кроме того, возможно отрицательное воздействие вибрации на кости и суставы.

Ультразвук.

Ультразвук представляет собой механические колебания упругой среды частотой 20 кГц и выше. Особенностью ультразвука являетс яспособность его волновой энергии поглощаться различными средами, причем – тем больше, чем выше его частота. Распространение ультразвука возможно направленными пучками, которые создают на относительно небольшой площади большое ультразвуковое давление.

В технологическом процессе при ремонте ультразвуковые установки используют для дефектоскопии корпусов машин, различных аппаратов, сварочных швов, а также для механической обработки и очистки металла и т.п.

На организм человека ультразвук воздействует главным образом при непосредственном контакте, а также через воздушную среду.

При длительной работе с ультразвуковыми установками могут возникнуть функциональные изменения центральной и периферической нервной и сердечно-сосудистой систем, слухового и вестибулярного аппарата. При соблюдении мер безопасности ультразвук на здоровье не отражается.

Инфразвук.

Инфразвук имеет одинаковую с шумом и вибрацией физическую природу. Он представляет собой механические колебания упругой среды частотой менее 12Гц. Поскольку инфразвук мало поглощается воздушной средой, он распространяется на большие расстояния. В природных условиях его можно регистрировать во время ураганов и морских бурь, при землетрясениях и извержениях вулканов. Инфразвук может быть и аэродинамического происхождения, возникающий при турбулентных процессах в потоках газов или жидкостей.

Инфразвуковые колебания частотой 2 – 16 Гц оказывают неблагоприятное воздействие на организм человека, вызывая утомление, головную боль, нарушение вестибулярного аппарата, снижение слуховой чувствительности и остроты зрения.

Электрический ток.

При эксплуатации и ремонте электрооборудования и сетей человек может оказаться в зоне действия электрического поля в непосредственном соприкосновении с находящимися под напряжением проводниками электрического тока. В результате прохождения тока через человека может произойти нарушение его жизненных функций.

Анализ производственного травматизма в промышленности показывает, что около 3,8% всех причин травматизма составляют поражение электрическим током.

Электрический ток, проходя через тело человека, может оказать биологическое, тепловое, химическое и механическое действие.

Биологическое действие заключается в способности электрического тока раздражать и возбуждать ткани организма, тепловое - вызывать ожоги тела, химическое –вызывать электролиз крови, а механическое – производить разрыв тканей.

Тяжесть поражения электрическим током зависит тот ряда факторов: значений силы тока, напряжения прикосновения, электрического сопротивления тела человека и длительности протекания через него тока, индивидуальных свойств человека и окружающей среды.

Ионизирующие излучения.

Ионизирующим называется любое излучение, вызывающее ионизацию среды (образование заряженных атомов или молекул – ионов).

Источниками радиационных заражений могут быть природные радиоактивные вещества, медицинские аппараты и установки, искусственные радиоактивные вещества в окружающей среде. Радиоактивные изотопы используют для дефектоскопии металлов, контроля технологических операций, определения уровня агрессивных сред в замкнутых сосудах, борьбы со статическим электрическом и в других случаях.

Воздействие ионизирующих излучений на организм –шелушением кожи, тошнота и рвота, потеря работоспособности, предрасположенность к злокачественным опухолям, сокращение продолжительности жизни.

Ультрафиолетовое излучения.

Это электромагнитное излучение в оптической области, примыкающей со стороны коротких волн к видимому спектру и имеющие длины волн в диапазоне 200 ... 4000 км. Источниками являются солнце, газоразрядные источники света, электрические дуги и др.

При длительном воздействии больших доз ультрафиолетовых излучений может привести к развитию рака кожи, серьезным поражениям глаз.

Неблагоприятные климатические условия.

Климатические условия (температура, влажность, скорость движения воздуха, дискомфортные климатические условия нарушают теплообменные процессы между человеком и внешней средой, приводят к перенапряжению функций терморегуляции.

Вредные вещества.

При эксплуатации оборудования и в ряде технологических процессов происходят выделение различных вредных веществ. Вредными являются вещества, которые при контакте с организмом человека могут вызвать производственные травмы, профессиональные заболевания или отклонения от состояния здоровья, обнаруживаемые современными методами как в процессе работы, так и в отдельные сроки жизни настоящего и последующих поколений.

Все вредные вещества разделяют на химические вещества и производственную пыль.

Психофизиологические факторы.

Психофизиологические ОВПФ (физические и нервно-психохимические перегрузки) оказывают многообразное отрицательное влияние на нервную, сердечно-сосудистую и дыхательную системы. Степень выраженности этого влияния различна при умственном и физическом труде и зависит от величины соответствующих перегрузок.

Физические перегрузки могут быть динамическими и статическими. Динамические нагрузки возникают при перемещении грузов вверх, вниз, по наклонной плоскости или по горизонтали, статические – при удержании грузов в определенном положении без их перемещения.

Статические перегрузки более утомительны, чем динамические, поскольку при статической работе напряжение одних и тех же мышц длится непрерывно.

Для организма человека вредны не только физические перегрузки, но и чрезмерное снижение физической активности, которая приводит к повышению утомляемости, снижению памяти, ухудшению работы сердца и легких. В целом – существенно снижается жизненный тонус организма и работоспособность.

Нервно-психические перегрузки проявляются в форме перенапряжения, умственного перенапряжения, монотонности труда, эмоциональных перегрузок. Перенапряжение зрительного анализатора, вызываемое недостаточной освещенностью, необходимостью рассматривать мелкие предметы, вызывает перенапряжение аккомодирующих мышц радужной оболочки глаз. Как результат –головная боль, боль в области глазниц, прогрессирующая близорукость.

Умственное перенапряжение возможно в результате продолжительной умственной работы в условиях нерациональной ее организации. При этом нарастает напряжение, нарушается равновесие нервных процессов, что проявляется в форме неврозов, функциональных расстройств. Монотонность труда имеет место при чрезмерном дроблении технологических процессов на мелкие и простейшие операции. При многократном повторении простейших движений работающий испытывает скуку, сонливость, падение интереса к работе.

Действие эмоциональных нагрузок в процессе труда на организм работающих пока еще до конца не изучено, но несомненно, что такого рода перегрузки способствует нервно-психическим напряжениям. Они усугубляются при работе в условиях дефицита времени, при высокой личной ответственности, малом профессиональном опыте.

3.2 Организационно-технические мероприятия, обеспечивающие пожарную безопасность

Эксплуатация любого вида оборудования связана потенциально с наличием тех или иных опасных или вредных производственных факторов.

Основные направления создания безопасных и безвредных условий труда.

Цели механизации: создание безопасных и безвредных условий труда при выполнении определенной операции.

Исключение человека из сферы труда обеспечивается при использовании РТК, создание которых требует высоко научно-технического потенциала на этапе как проектирования, так и на этапе изготовления и обслуживания, отсюда значительные капитальные затраты.

Требования безопасности при проектировании машин и механизмов

ГОСТ 12.2... ССБТ

Требования направлены на обеспечение безопасности, надежности, удобства в эксплуатации.

Безопасность машин определяется отсутствием возможности изменения переметров технологического процесса или конструктивных параметров машин, что позволяет исключить возможность возникновения опасных факторов.

Надежность определяется вероятностью нарушения нормальной работы, что приводит к возникновению опасных факторов и чрезвычайных (аврийных) ситуаций. На этапе проектирования, надежность определяется правильным выбором конструктивных параметров, а также устройств автоматического управления и регулирования.

Удобства эксплуатации определяются психо-физиологическим состоянием обслуживающего персонала.

На этапе проектирования удобства в эксплуатации определяются правильным выбором дизайна машин и правильно-спроектированным раб. местом оператора (пользователя).

ГОСТ 12.2.032-78 ССБТ. Рабочее место при выполнении работ сидя. Общие эргономические требования.

ГОСТ 12.2.033-78 ССБТ. Рабочее место при выполнении работ стоя. Общие эргономические требования.

Опасные зоны оборудования и средства защиты от них

Опасная зона оборудования — производство, в котором потенциально возможно действие на работающего опасных и вредных факторов и как следствие - действие вредных факторов, приводящих к заболеванию.

Опасность локализована вокруг перемещающихся частей оборудования или вблизи действия источников различных видов излучения.

Размеры опасных зон могут быть постоянные, когда стабильны расстояния между рабочими органами машины и переменно.

Средства защиты от воздействия опасных зон оборудования подразделяется на: коллективные и индивидуальные.

Коллективные

Оградительные

стационарные (несъемные);

подвижные (съемные);

переносные (временные)

Оградительные средства предназначены для исключения возможности попадания работника в опасную зону: зону ведущих частей, зону тепловых излучений, зону лазерного излучения и т.д.

Предохранительные

наличие слабого звена (плавкая вставка в предохранитель);

с автоматическим восстановлением кинематической цепи

Блокировочные

механические;

электрические;

фото-электрические;

радиационные;

гидравлические;

пневматические;

пневматические

Сигнализирующие

по назначению (оперативные, предупредительные, опознавательные средства);

по способу передачи информации

световая;

звуковая;

комбинированная

Сигнализирующие средства предназначены для предупреждения и подачи сигнала об опасности в случае попадания работающего в опасную зону оборудования.

Средства защиты дистанционного управления

визуальная;

дистанционная

Предназначены для удаления рабочего места персонала, работающего с органами, обеспечивающими наблюдение за процессами или осуществление управления за пределами опасной зоны.

Средства специальной защиты, которые обеспечивают защиту систем вентиляции, отопления, освещения в опасных зонах оборудования.

3.3 Охрана окружающей среды

Начиная с 1974 г. в перспективных и текущих планах социального и экономического развития России имеется раздел «Охрана природы».

К началу 1982 г. создано и внедряется свыше 30 стандартов по охране природы. В основополагающем стандарте по управлению промышленными предприятиями и производственными объединениями (ГОСТ 24525.0-80) функция защиты окружающей среды поставлена в один ряд с выполнением государственного плана.

Прямое негативное воздействие автомобилей на окружающую среду связано с выбросами вредных веществ в атмосферу, шумом и различными электромагнитными излучениями.

Косвенное влияние автомобильного транспорта на окружающую среду связано с тем, что автомобильные дороги, стоянки, предприятия обслуживания занимают все большую и ежегодно увеличивающуюся площадь, необходимую для жизнедеятельности человека.

Временное складирование и транспортировка отходов производства и потребления определяются проектом развития промышленного предприятия или самостоятельным проектом обращения с отходами.

Временное складирование отходов производства и потребления допускается:

- на производственной территории основных производителей (изготовителей) отходов;

- на приемных пунктах сбора вторичного сырья;

- на территории и в помещениях специализированных предприятий по переработке и обезвреживанию токсичных отходов;

- на открытых, специально оборудованных для этого площадках.

Временное хранение отходов на производственной территории предназначается:

- для селективного сбора и накопления отдельных разновидностей отходов;

- для использования отходов в последующем технологическом процессе с целью обезвреживания (нейтрализации), частичной или полной переработки и утилизации на вспомогательных производствах.

В зависимости от технологической и физико-химической характеристики отходов допускается их временно хранить:

- в производственных или вспомогательных помещениях;

- в нестационарных складских сооружениях (под надувными, ажурными и навесными конструкциями);

- в резервуарах, накопителях, танках и прочих наземных и заглубленных специально оборудованных емкостях;

- в вагонах, цистернах, вагонетках, на платформах и прочих передвижных средствах;

- на открытых, приспособленных для хранения отходов площадках.

Хранение сыпучих и летучих отходов в помещениях в открытом виде не допускается.

В закрытых складах, используемых для временного хранения отходов I - II классов опасности, должна быть предусмотрена пространственная изоляция и раздельное хранение веществ в отдельных отсеках (ларях) на поддонах.

Накопление и временное хранение промотходов на производственной территории осуществляется по цеховому принципу или централизованно.

Условия сбора и накопления определяются классом опасности отходов, способом упаковки и отражаются в Техническом регламенте (проекте, паспорте предприятия, ТУ, инструкции) с учетом агрегатного состояния и надежности тары.

При этом хранение твердых промотходов I класса разрешается исключительно в герметичных оборотных (сменных) емкостях (контейнеры, бочки, цистерны), II - в надежно закрытой таре (полиэтиленовых мешках, пластиковых пакетах); III - в бумажных мешках и ларях, хлопчатобумажных мешках, текстильных мешках; IV - навалом, насыпью, в виде гряд.

При временном хранении отходов в нестационарных складах, на открытых площадках без тары (навалом, насыпью) или в негерметичной таре должны соблюдаться следующие условия:

- временные склады и открытые площадки должны располагаться с подветренной стороны по отношению к жилой застройке;

- поверхность хранящихся насыпью отходов или открытых приемников-накопителей должна быть защищена от воздействия атмосферных осадков и ветров (укрытие брезентом, оборудование навесом и т.д.);

- поверхность площадки должна иметь искусственное водонепроницаемое и химически стойкое покрытие (асфальт, керамзитобетон, полимербетон, керамическая плитка и др.);

- по периметру площадки должна быть предусмотрена обваловка и обособленная сеть ливнестоков с автономными очистными сооружениями; допускается ее присоединение к локальным очистным сооружениям в соответствии с техническими условиями;

- поступление загрязненного ливнестока с этой площадки в общегородскую систему дождевой канализации или сброс в ближайшие водоемы без очистки не допускается.

Хранение мелкодисперсных отходов в открытом виде (навалом) на промплощадках без применения средств пылеподавления не допускается.

Размещение отходов в природных или искусственных понижениях рельефа (выемки, котлованы, карьеры и др.) допускается только после проведения специальной подготовки ложа на основании предпроектных проработок.

Малоопасные (IV класса) отходы могут складироваться как на территории основного предприятия, так и за его пределами в виде специально спланированных отвалов и хранилищ.

При наличии в составе отходов разного класса опасности расчет предельного их количества для единовременного хранения должен определяться наличием и удельным содержанием наиболее опасных веществ (1 - 2 класса).

Предельное накопление количества отходов на территории предприятия, которое единовременно допускается размещать на его территории, определяется предприятием в каждом конкретном случае на основе баланса материалов, результатов инвентаризации отходов с учетом их макро- и микросостава, физико-химических свойств, в том числе агрегатного состояния, токсичности и уровней миграции компонентов отходов в атмосферный воздух.

Критерием предельного накопления промышленных отходов на территории промышленной организации служит содержание специфических для данного отхода вредных веществ в воздухе на уровне до 2 м, которое не должно быть выше 30% от ПДК в воздухе рабочей зоны.

Предельное количество отходов при открытом хранении определяется по мере накопления массы отходов в установленном порядке.

Предельное количество накопления отходов на промышленных территориях не нормируется:

- для твердых отходов, концентрированных жидких и пастообразных отходов I класса опасности, упакованных в полностью герметичную тару в закрытом помещении, исключающем доступ посторонних лиц;

- для твердых сыпучих и комковатых отходов II и III класса, хранящихся в соответствующей надежной металлической, пластиковой, деревянной и бумажной таре.

В указанных случаях предельное временное количество отходов на территории устанавливается с учетом общих требований к безопасности химических веществ: пожаро- и взрывоопасности, образования в условиях открытого или полуоткрытого хранения более опасных вторичных соединений.

3.15. Периодичность вывоза накопленных отходов с территории предприятия регламентируется установленными лимитами накопления промышленных отходов, которые определены в составе проекта развития промышленного предприятия или в самостоятельном проекте обращения с отходами.

3.16. Немедленному вывозу с территории подлежат отходы при нарушении единовременных лимитов накопления или при превышении гигиенических нормативов качества среды обитания человека (атмосферный воздух, почва, грунтовые воды).

3.17. Перемещение отходов на территории промышленного предприятия должно соответствовать санитарно-эпидемиологическим требованиям, предъявляемым к территориям и помещениям промышленных предприятий. При перемещении отходов в закрытых помещениях следует использовать гидро- и пневмосистемы, автокары.

3.18. Для сыпучих отходов предпочтительно использование всех видов трубопроводного транспорта, в первую очередь пневмовакуумного. Для остальных видов отходов могут быть использованы ленточные транспортеры, другие горизонтальные и наклонно-передаточные механизмы, а также внутризаводской автомобильный, узкоколейный и обычный железнодорожный транспорт.

3.19. Транспортировка промышленных отходов вне предприятия осуществляется всеми видами транспорта - трубопроводным, канатным, автомобильным, железнодорожным, водным и воздушным.

Перевозки отходов от основного предприятия к вспомогательным производствам и на полигоны складирования осуществляются специально оборудованным транспортом основного производителя или специализированных транспортных фирм.

Конструкция и условия эксплуатации специализированного транспорта должны исключать возможность аварийных ситуаций, потерь и загрязнения окружающей среды по пути следования и при перевалке отходов с одного вида транспорта на другой. Все виды работ, связанные с загрузкой, транспортировкой и разгрузкой отходов на основном и вспомогательном производствах, должны быть механизированы и по возможности герметизированы.

Список использованных источников

1 Краткий автомобильный справочник / А.М. Понизовкин, Ю. М. Власко, М. Б. Ляльшав и др.-М: АО «ТРАНСМАШКОНСАЛТИНГ»; НИИАТ, 1994. -779с.

2 Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания: Учеб. – М: Транспорт, 1993.-270с.

3 ОНТП-01-91. Общесоюзные нормы технического проектирования предприятий автомобильного транспорта-М: Гипроавтотранс, 1991.-184с.

4 Пугин Б. И. Планировочные решения производственных зон и участков.- Архангельск: РИО АЛТИ, 1986.-19с.

5 Техническая эксплуатация автомобилей / E.C. Кузнецов, В.П.Воронов, А.П. Болдин и др.Учеб.-М:Транспорт,1991.-413 с.

6 Стандарт предприятия. Курсовые и дипломные проекты. Система стандартов по оформлению учебной и методической документации СТП1 2004.