| Скачать .docx |

Курсовая работа: Организация работы аккумуляторного участка

![]() Содержание

Содержание

Введение

1.Характеристика АТП и аккумуляторного участка

2.Расчетно-технологический раздел

2.1 Расчет трудоемкости ЕО; ТО‑1; ТО‑2; Д‑1; Д‑2; Тсо и Ттр

2.2 Определение коэффициента технической готовности

2.3 Определить коэффициент использования а/м

2.4 Определение годового пробега а/м в АТП

2.5 Определение годовой программы по ТО а/м

2.6 Расчет сменной программы

2.7 Определение общегодовой трудоемкости воздействий подвижного состава АТП

2.8 Определение количества ремонтных рабочих в АТП и участка

2.9 Расчет штатов ИТР и служащих АТП

2.10 Расчет числа производственных рабочих участка

2.11 Расчет штатов ИТР и служащих участка

3 Организационный раздел

3.1 Выбор метода организации производства ТР

3.2 Выбор метода организации технологического процесса на участке

3.3 Выбор режима работы производственных подразделений

3.4 Расчет количества постов на участке

3.5 Распределение исполнителей по специальностям на участке

3.6 Подбор технологического оборудования и оснастки участка

3.7 Расчет производственной площади объекта проектирования

4 Расчет уровня механизации

5 Расчет освещения и вентиляции участка

6 Охрана окружающей среды, труда

Заключение

Список литературы

![]() Введение

Введение

Техническая эксплуатация – это комплекс технических, экономических мероприятий, обеспечивающих поддержание автомобильного парка в исправном состоянии.

Техническая эксплуатация автомобильного подвижного состава определяет пути и методы наиболее эффективного управления состоянием автомобильного парка, обеспечения регулярности и безопасности перевозок при наиболее полной реализации технических возможностей конструкции и обеспечения заданных уровней эксплуатационной надежности подвижного состава. Оптимизации материальных трудовых затрат, сведения к минимуму отрицательного влияние технического состояние автопарка на персонал, население и окружающую среду.

Основным методом предотвращения неисправностей автомобиля служит его техническое обслуживание (ТО). Под техническим обслуживанием (ТО) понимается комплекс организационно-технических мероприятий, целью которых является предупреждение возникновения неисправностей, уменьшения износа деталей автомобиля при его эксплуатации, что повышает, таким образом, его надежность и долговечность, а следовательно и работоспособность.

Целью данного курсового проекта является разработка работы аккумуляторного участка, комплекса технического обслуживания и диагностики АТП г. Долинск с применением наиболее передовых методов труда.

![]()

![]() 1. Характеристика предприятия и объекта проектирования

1. Характеристика предприятия и объекта проектирования

Тип – автомобильное предприятие КЭУ – II

Природно-климатическая зона – зона холодного климата

Качественный и количественный состав автомобилей:

Общее количество – 275 ед.

После КР‑35 ед.

Среднесуточный пробег – 230 км

Режим работы АТП:

Количество рабочих дней в году‑305

Время начала выхода на линию автомобилей‑5 ч 30 мин

Время конца выхода на линию‑7 ч 00 мин

Средняя продолжительность работы а/м на линии – 10,4 часов

![]() 2. Выбор исходных нормативов ТО т ТР и корректирование нормативов

2. Выбор исходных нормативов ТО т ТР и корректирование нормативов

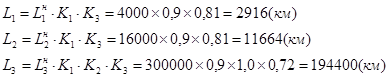

Исходные нормативы ТО и ТР принимаются по табл. (приложение 26 и 27 метод. указаний), а корректирование нормативов производится по формулам:

|

|

![]()

|

где ![]() – нормативные пробеги ТО‑1, ТО‑2 и капитального ремонта

– нормативные пробеги ТО‑1, ТО‑2 и капитального ремонта

К1 – коэффициент корректирования нормативов, зависящих от категории условий эксплуатации;

К1=0,9 – для ТО; К1=1,1 – для ТР; К1=0,9 – для КР

К2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы;

К2=1,0 – для ТО; К2=1,0 – для ТР; К2=1,0 – для КР

К3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий и агрессивности окружающей среды;

К3=0,81 – для ТО; К3=1,32 – для ТР; К3=0,72 – для КР

![]()

Проводим корректировку периодичности по формулам:

|

где n – величина кратности

![]()

![]()

![]() Окончательную корректировку осуществляем по величине кратности ТО‑1 с последующим округлением до целых.

Окончательную корректировку осуществляем по величине кратности ТО‑1 с последующим округлением до целых.

|

L2=Lcc х n2=230x50=11500 (km)

L3=Lcc х n3=230x845=194350 (km)

Проверяем кратность:

|

тогда: L1=n2 xL1=2760 x 4 =11040 (km)

|

|

тогда: Lкр=n3 xL1=2760 x70=193200 (km)

![]() 2.1 Расчет трудоемкости ЕО; ТО‑1; ТО‑2; Д‑1; Д‑2; Тсо и Ттр.

2.1 Расчет трудоемкости ЕО; ТО‑1; ТО‑2; Д‑1; Д‑2; Тсо и Ттр.

Рассчитываем трудоемкость tело по формуле

|

где tео – нормативная трудоемкость ежедневного обслуживания (чел.-час)

К2 – коэффициент корректирования нормативов в зависимости от количества обслуживаемых и ремонтных автомобилей на АТП и количества совместимых технологических групп подвижного состава – 1,0

К5=0,95

Км(ео) – коэффициент механизации, снижающий трудоемкость ЕО;

Рассчитываем по формуле:

|

где СМ -% снижения трудоемкости за счет применения моечной установки;

СМ =55%

Со -% снижения трудоемкости путем замены обтирочных работ обдувом воздухом; Со=15%

![]()

![]()

|

![]()

где tн1 – нормативная трудоемкость ТО‑1;

Км(1) – коэффициент механизации, снижающий трудоемкость ТО‑1 при поточном производстве; Км(1)=0,8

![]()

![]()

![]() Рассчитываем трудоемкость ТО‑2 по формуле

Рассчитываем трудоемкость ТО‑2 по формуле

![]()

|

где tн2 – нормативная трудоемкость ТО‑2;

Км(2) – коэффициент механизации, снижающий трудоемкость ТО‑2 при поточном производстве; Км(2)=0,9

![]()

Рассчитываем трудоемкость общего диагностирования tд‑1 по формуле:

|

где Сд‑1 – доля трудоемкости диагностических работ в общей трудоемкости ТО‑1; Сд‑1=8%

|

![]()

Определяем трудоемкость поэлементного диагностирования tд‑2 по формуле:

|

Рассчитываем трудоемкость сезонного обслуживания по формуле:

tco=0,4 xt2=0,4 x11,02=4,41 (чел.-час)

|

![]()

где ![]() – нормативный коэффициент продолжительности простоя; d=0,45 дн/1000 км

– нормативный коэффициент продолжительности простоя; d=0,45 дн/1000 км

K’n(ср) – средний коэффициент продолжительности простоя на каждые 1000 км

![]()

![]()

d а то и тр= d нто и тр х К’ n (ср)

d а то и тр =0,45х0,84=0,38 (дня 1000 км)

![]() Рассчитываем удельную трудоемкость tтр поформуле:

Рассчитываем удельную трудоемкость tтр поформуле:

|

t тр= t нтр х К1 х К2 х К3 х К4 (ср) х К5

где Tнтр – нормативная трудоемкость ТР;

К4 (ср) – среднее значение коэффициента корректирования нормативной удельной трудоемкости ТР в зависимости от пробега с начала эксплуатации;

|

где А1, А2, А3. А4 – количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации;

К4 (1), К4 (2), К4 (3), К4 (4) – величина коэффициентов корректирования для составления групп с одинаковым пробугом;

![]()

|

Скорректированные нормативы |

Величина |

2760 |

11040 |

0,17 |

2,58 |

11,02 |

7,82 |

193200 |

0,38 |

20 |

|

Обозначение |

L1 (km) |

L2 (km) |

tео |

t1 |

t2 |

tтр |

Lкр (км) |

dто и тр (дн/1000 км) |

dкр(дн) |

||

Коэффициент корректирования |

Крд |

||||||||||

| Км | 0,3 | 0,8 | 0,9 | ||||||||

| К5 | 0,95 | 0,95 | 0,95 | 095 | |||||||

| К4 (ср) | 0,84 | 0,84 | |||||||||

| К3 | 0,81 | 0,81 | 1,32 | 0,72 | |||||||

| К2 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 | |||||

| К1 | 0,9 | 0,9 | 1,1 | 0,9 | |||||||

| Исходные нормативы | Величина | 4000 | 16000 | 0,64 |

3,4 |

14,5 |

6,75 |

300000 | 0,45 | 20 | |

| Обознач. | Lн1 (км) | Lн2 (км) | tнео (чел.‑ч) | tн1 (чел.‑ч) |

tн2 (чел.‑ч) |

tнтр (чел.‑ч) |

Lнкр (км) | dнтоитр (дн/1000) |

dнкр (дн) |

![]() 2

.2 Определение коэффициента технической готовности.

2

.2 Определение коэффициента технической готовности.

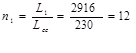

Рассчитываем коэффициент технической готовности dт по формуле

|

где dкр – продолжительность простоя подвижного состава в КР; dкр=22 дней

Lсркр – средневзвешенная величина пробега автомобилей до КР;

Определяется по формуле:

|

![]()

где Акр – количество автомобилей прошедших КР;

А – общее количество автомобилей в АТП;

2.3 Определение коэффициента использования автомобилей

Определяется по формуле:

|

где Дрг – количество рабочих дней в году;

Ки – коэффициент учитывающий снижение использования технически исправных автомобилей по эксплуатационным причинам.

![]()

2.4 Определение годового пробега автомобилей в АТП

Суммарный годовой пробег автомобилей в АТП определяется по формуле:

|

![]()

|

|

Количество ежедневных обслуживаний за год определяется по формуле:

|

![]()

Количество УМР за год определяется по формуле:

|

![]() ;

;

![]()

Количество ТО‑2 за год равно:

|

![]()

Количество ТО‑1 определяется по формуле:

|

![]()

Количество общего диагностирования за год определяется по формуле:

|

N д‑1=1,1 х N то‑1+ N то‑2

N д‑1=1,1х4479+1493=6420 (обс)

Количество поэлементного диагностирования за год определяется:

|

N д‑2=1,2 х N то‑2

N д‑2=1,2х1493=1792 (обс)

Количество сезонных обслуживаний за год равно:

|

N со =2х275=550 (обс)

2.6 Расчет сменной программы

Сменная программа рассчитывается по общей для всех видов воздействий, по формуле:

|

где Ссм – число смен; Ссм=1,5;

Ni – годовая программа ЕО, ТО‑1, ТО‑2, СО, Д‑1, Д‑2

|

|

|

|

|

|

Принимаем тупиковый метод организации

![]() 2.7 Определение общей годовой трудоемкости воздействий подвижного состава АТП

2.7 Определение общей годовой трудоемкости воздействий подвижного состава АТП

Годовая трудоемкость ЕО определяется по формуле:

|

![]()

Годовая трудоемкость ТО‑1 равна:

|

![]()

где ![]() - трудоемкость сопутствующего ремонта при проведении ТО‑1

- трудоемкость сопутствующего ремонта при проведении ТО‑1

|

![]() (чел.-час)

(чел.-час)

Годовая трудоемкость ТО‑2 определяется по формуле:

|

где:

|

![]()

Годовые трудоемкости общего (Д‑1) и поэлементного (д‑2) диагностирования определяются по формулам:

|

|

![]()

Определяем годовую трудоемкость СО по формуле:

|

Рассчитываем общую годовую трудоемкость всех видов ТО по формуле:

|

![]()

Определяем годовую трудоемкость ТР по формуле:

![]()

|

Рассчитываем годовую трудоемкость постовых работ ТР по формуле:

|

![]()

Рассчитываем годовую трудоемкость работ для агрегатного участка по формуле:

|

|

![]()

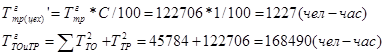

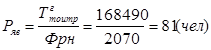

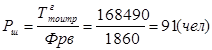

2.8 Определяем количество ремонтных рабочих в АТП и участка

Число рабочих производственных мест и рабочего персонала определяется по формуле:

|

|

где Фрн – номинальный годовой производственный фонд рабочего времени; Фрн=2070 (час)

где Фрн – номинальный годовой производственный фонд рабочего времени; Фрн=2070 (час)для ЕО: ![]()

![]()

для ТО‑1: ![]()

![]()

для ТО‑2 ![]()

![]()

для Д‑1 ![]()

![]()

для Д‑2 ![]()

![]()

для ТР ![]()

![]()

![]()

2.9 Расчет штатов ИТР и служащих АТП

Рассчитываем штат служащих и ИТР по формуле:

Ритр=Рш х 0,08=91х0,08=7 (чел.) – мастеров

Рсл=Рш х 0,06=91 х 0,06=5 (чел.) – нормировщиков

Рвсп=Рш х 0,12=91х0,12=11 (чел.) – вспомогательных рабочих

Рмои=Рш х 0,03=91х0,03=3 (чел.) – уборщиков

2.10 Расчет числа производственных рабочих участка

![]()

![]()

![]()

![]()

2.11 Расчет штатов ИТР и служащих участка

Ритр=Рш х 0,08=1х0,08![]() 0,08 (чел.)

0,08 (чел.)

|

Рдои=Рш х 0,12=1х0,12![]() 0,12 (чел.)

0,12 (чел.)

Рмоп=Рш х 0,03=1х0,03![]() 0,03 (чел.)

0,03 (чел.)

|

|

| Расчетные показатели по участку и АТП | |||||

% п/п |

Наименование показателя | Услов. обозноч. |

Ед. измер |

Величина показателя | |

| расчетная | принятая | ||||

| 1 | Годовая производственна программа |

|

Обсл | 71668,2 4479,1 1493,3 550,4 |

71668 4479 1493 550 |

| 2 | Сменная производственная программа | Обсл | 130,3 |

130 |

|

| 3 | Общая годовая трудоемкость работ в ТО | Чел.-ч | 45784,2 | 45784 | |

| 4 | Общая годовая трудоемкость работ в ТР | Чел.-ч | 128902,2 | 128902 | |

5 |

годовая трудоемкость работ по АТП | ||||

В зонах ТО |

Чел.-ч | 9747,4 | 9747 | ||

| Чел.-ч | 1386,2 | 1386 | |||

| Чел.-ч | 19744,3 | 19744 | |||

В зоне диагностики |

|

Чел.-ч | 1348,2 | 1348 | |

| Чел.-ч | 1792,3 | 1792 | |||

На постах ТР |

Чел.-ч | 122706,1 | 122706 | ||

На участках |

Чел.-ч | 1227,2 | 1227 | ||

6 |

Количество производственных рабочих по участку ТР |

||||

Явочная |

Pяв | Чел. |

1,2 | 1 | |

| Штатная | Рш | чел. | 1,1 | 1 | |

![]()

![]()

3. Организационный раздел

3.1 Выбор метода организации производства ТР на АТП

В настоящее время наиболее прогрессивным является метод, основанный на формировании производственных подразделений по технологическому признаку, (метод технологических комплексов) с внедрением централизованного управления производствам (ЦУП).

Основные организационные принципы этого метода заключаются следующем:

1. Управление процессом ТО и ремонта подвижного состава в АТП осуществляется централизованно отделом управления производством.

2. Организация ТО и ремонта в АТП основывается на технологическом принципе формирования производственных подразделений (комплексов), при которых каждый вид технологического воздействия (ЕО, ТО‑1, ТО‑2, Д‑1, Д‑2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями.

3. Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управлением или объединяются в производственные комплексы:

– комплекс технического обслуживания и диагностики;

– комплекс текущего ремонта;

– комплекс ремонтных участков.

4. Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение инструментом, перегон автомобилей в зонах ожидания, ТО и ремонта) осуществляется централизованно комплексом подготовки производства.

5. Обмен информацией между отделом управления и всеми производственными подразделениями базируются на двухсторонней диспетчерской связи, средствах автоматики и телемеханики.

3.2 Выбор метода организации технологического процесса на участке

В цехе производится ремонт и регулировка карбюраторов и топливных насосов.

Карбюраторы и насосы, поступившие в ремонт, разбирают, детали промывают в керосине, обдувают сжатым воздухом и контролирует, согласно тех. условиям внешним осмотром и проведением необходимых замеров на приборах и приспособлениях. На участок принимаем трех человек.

На участке осуществляем следующие работы:

o карбюраторы – регулирование на минимальных оборотах холостого хода;

o карбюраторы и насосы – разборка, средний ремонт, сборка;

o испытание на стендах и обкатка.

|

|

|

Выполненные регулировки на экономичность учитываются в журнале. Приборы, которые нельзя отремонтировать на а/м, снимают и направляют в ремонт. Здесь их моют в ванне с керосином или ацетоном, разбирают, детали сортируют, неисправные заменяют новыми или отремонтированными. Собранные приборы проверяют на стендах и установках.

Цель карбюраторного участка состоит в проведении качественного ремонта и точной регулировки топливной аппаратуры, а также в пополнении оборотного фонда запчастей с целью экономии средств и уменьшении времени простоя а/м на ТО и ТР.

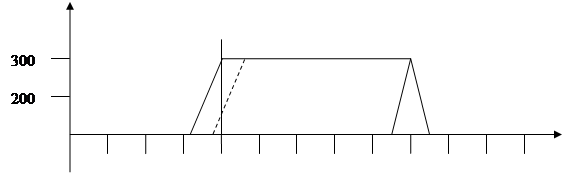

![]() 3.3 Выбор режима работы производственных подразделений

3.3 Выбор режима работы производственных подразделений

Работа производственных подразделений, занятых в АТП текущим ремонтом, должна быть согласованна с режимом работы автомобилей на линии.

– количество рабочих дней в году – Дрг =305 дней;

– сменность работы – Ссм =1,5;

– время начала и окончания работы: tвн =6 ч. 00 мин.; tвк =7 ч. 30 мин.; – время начала и конца выхода автомобилей на линию; tи =11,2 ч. – средняя продолжительность работы автомобилей на линии.

|

| Рабочие смены | I смена | II смена | |

| Промежуточный склад | |||

| Ремонтные цеха | |||

| Зона ТР | |||

| Зона ТО‑2 | |||

| Зона ТО‑1 | |||

| Д‑1; Д‑2 | |||

| Ео; | |||

| Автомобили на линии | |||

![]() 3.5 Распределение исполнителей по специальностям на участке для отдельных видов работ (в смену)

3.5 Распределение исполнителей по специальностям на участке для отдельных видов работ (в смену)

| Виды работ | % распределения трудоемкости | Количество исполнителей |

| 1. Диагностические | 4% | 1 |

| 2. Регулировочные | 16% | 1 |

| 3. Разборно-сборочные | 80% | 1 |

![]() 3.6 Подбор технологического оборудования и оснастки на участке

3.6 Подбор технологического оборудования и оснастки на участке

К технологическому оборудованию относят стационарные, передвижные и переносные стенды, станки, всевозможные приборы и приспособления занимающие самостоятельную площадь на планировке, необходимые для выполнения работ по ТР.

К организационной оснастке относят производственный инвентарь (верстаки, стеллажи, шкафы, столы), занимающие самостоятельную площадь на планировке. К технологической оснастке относят всевозможный инструмент, приспособления, приборы, необходимые для выполнения работ по ТР, не занимающие самостоятельной площади.

При выборе технологического оборудования необходимо учитывать, что количество многих видов стендов, установок и приспособлений не зависит от числа работающих в цехе, тогда как верстаки, рабочие столы принимаются исходя из числа работающих.

Перечень необходимого технологического оборудования и оснастки приведен в таблице.

Таблица 4.6.1 Технологическое оборудование

| № | Наименование | Марка | Кол. шт. |

Габариты | Площадь Fоб, м2 |

Мощность N, кВт |

| 1 | Контрольно диагностический стенд | 2214 | 1 | 0,9х0,8 | 0,72 | 0,8 |

| 2 | Стенд | СПЗ‑6 | 1 | 0,7х0,6 | 0,42 | 0,3 |

| 3 | Прибор | ЛЭ‑6 | 1 | 0,4х0,3 | 0,12 | 2,8 |

| 4 | Шкаф для зарядки | 2268 | 1 | 1,8х1,8 | 1,8 | |

| 5 | Аппарат для зарядки | АД‑10 | 2 | 20,0 | ||

| 6 | Ванна для мойки | 2257 | 1 | 0,9х0,5 | 0,45 | |

| 7 | Шкаф для плавки свинца | 2374 | 1 | 1,7х0,8 | 1,36 | |

| 8 | Дистиллятор | 1 | 0,5х0,5 | 0,25 | 2,5 | |

| 9 | Шкаф для бутылей | 1 | 0,5х0,6 | 0,3 | ||

| 10 | Тележка | 1 | 2,0х0,7 | 1,4 | ||

| 11 | Верстак | 1019 | 1 | 2,4х0,8 | 1,92 | |

| 12 | Стеллаж полочный | 2242 | 2 | 3,0х0,4 | 2,4 | |

| 13 | Шкаф для инструментов | 551 | 2 | 1,7х0,4 | 1,36 | |

| 14 | Ларь для отходов | 1 | 1, х0,8 | 0,8 | ||

| 15 | Ящик для песка | 1 | 1,0х0,8 | 0,8 | ||

| ИТОГО: | 14,1 | 23,6 | ||||

![]() 3.7 Расчет производственной площади

3.7 Расчет производственной площади

Площадь участка определяется по формуле:

|

F у=∑ F об х Коб=14,1х4.5=63,5 (м2)

По СНиПу принмаем b =6 м, тогда длина участка равна:

L = F у/ b =63,5/6=10,6 (м)

Принимаем по СниПу l =9 м

Действительная площадь участка равна:

Fд=lxb=9x6=54 (м2)

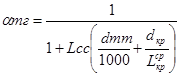

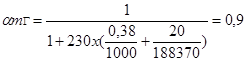

4. Расчет уровня механизации

Общий уровень механизированного труда в общих трудозатратах в зоне УМР определяется по формуле:

|

Где Умт – уровень механизированного труда в общих трудозатратах,

Умр – уровень механизированного ручного труда в общих трудозатратах

|

|

Ум=33+23=56%

|

5.1 Расчет естественной освещенности.

Производим по формуле:

|

где Fок – площадь окон

Количество окон определяется по формуле:

Nok = Fok / f =9/6=2 (окон)

Где f1 – площадь одного окна

![]()

5.2 Расчет искусственного освещения участка

Определяем световой поток по формуле:

|

где Е – норма освещения,

|

N св= F сп/ F 1=15600/(2х2500)=3 (свет)

где F1‑световой поток сдвоенной лампы дневного освещения N=40 ватт

|

5.3 Расчет вентиляции

Расчет искусственной вентиляции производится по формуле:

|

где Lв – часовой объем вентилируемого воздуха;

Vу – объем участка

V = F д х h =54х4,5=243 (м3)

где h – высота участка

К – кратность воздухообмена, К=3,0

Z в=243х3=798 (м3/час)

Выбираем вентилятор серии ЭВР №4 с n=3000 об/мин, Lв=4000м3/час, Нв=56 кг/м3, η=0,57

Расчет мощности эл. двигателя для привода вентиляторв производим по формуле:

|

где ηп – КПД передачи, ηп=0,9

![]() Распределение производственных рабочих по разрядам и профессиям

Распределение производственных рабочих по разрядам и профессиям

Разряд профессия |

III | IV | V | Всего |

| Аккумуляторщик | 1 | 1 | ||

| Итого: | 1 | 1 |

6. Охрана труда и окружающей среды

1) Назначение техники безопасности

2) Организация службы техники безопасности

3) Подчиненность

4) Организация приема на работу и инструктажем

5) Организация обучения

6) Организация рабочего места и контроль техники безопасности

7) Техника безопасности рабочего места

8) Специальная одежда

9) Промышленная санитария

10) Пожарная безопасность

Охрана труда представляет собой систему мероприятий, направленных на улучшение производственных процессов и на создание здоровых и безопасных условий труда. Но безопасность труда в значительной степени зависит и то того, насколько сами работающие следят за этим. Каждый слесарь, работающий на участке должен не только хорошо знать, но и строго соблюдать все правила техники безопасности и мери предосторожности при работах: знать причины, которые могут вызвать при работе несчастные случаи.

|

|

![]() Все вращающиеся части станков и механизмов, а также обрабатываемые детали с выступающими частями должны иметь защитные ограждения. Опасность представляет внутрицеховые, ручные тележки, вагонетки, а также движение рабочих в узких проходах или на путях, где работает грузоподъемный транспорт. Для движущегося транспорта устанавливают различные сигналы: звуковые (звуки, сирены), световые, которые нужно знать и соблюдать. При непосредственном прикосновении к токоведущим частям или металлическим предметам, случайно оказавшимся под напряжением, возникает опасность поражения электрическим током.

Все вращающиеся части станков и механизмов, а также обрабатываемые детали с выступающими частями должны иметь защитные ограждения. Опасность представляет внутрицеховые, ручные тележки, вагонетки, а также движение рабочих в узких проходах или на путях, где работает грузоподъемный транспорт. Для движущегося транспорта устанавливают различные сигналы: звуковые (звуки, сирены), световые, которые нужно знать и соблюдать. При непосредственном прикосновении к токоведущим частям или металлическим предметам, случайно оказавшимся под напряжением, возникает опасность поражения электрическим током.

В местах, где имеются электрические установки вывешивают предупредительные надписи (например, «ОПАСНО», «ПОД ТОКОМ») или ставятся условные знаки.

![]() Размещение оборудования и безопасная организация рабочего места

Размещение оборудования и безопасная организация рабочего места

Правильное размещение оборудования является основным звеном в организации безопасной работы производственного участка и цеха. При размещении оборудования необходимо соблюдать установленные минимальные разрывы между станками, между станками и отдельными элементами здания, правильно определять ширину проходов и проездов. Невыполнение правил и несоблюдение норм размещения оборудования приводит к загромождению помещений и травматизму.

Расположение оборудования на площади цеха или участка определяется в основном технологическим процессом и местными условиями. При автоматизированном производстве (комплексные автоматические заводы или цехи, автоматические линии, поточное производство) оборудование размещается по ходу технологического процесса в единую цепочку с соблюдение расстояний между оборудованием и конструктивными элементами здания. На автоматических и поточных линиях большой протяженности устраивают переходные мостики для перехода с одной стороны линии на другую. При многостаночном обслуживании оборудование располагают с учетом максимально возможного сокращения расстояний между рабочими местами каждого из станков. Если по условиям технологического процесса между оборудованием необходимо предусмотреть стеллажи или столы для заготовок и готовых изделий, то для этого отводится дополнительная площадь в соответствии с особенностями производства.

![]() Основные защитные мероприятия

Основные защитные мероприятия

Защита людей от поражения электрическим током в условиях машиностроительного производства достигается следующими основными требованиями:

а) соответствующим устройством электроустановок, при котором токоведущие части их, нормально находящиеся под напряжением, не доступны для случайного прикосновения благодаря наличию изоляции, ограждению, расположению на недоступной высоте, блокировкам и т.д.;

б) применением защитных средств при обслуживании электроустановок (штанг, клещей, диэлектрических перчаток и галош, резиновых ковриков, подставок на фарфоровых роликах или изоляторах и т.д.);

в) устройством защитного заземления или автоматического отключения, при котором в случае повреждения изоляции и перехода напряжения на металлические конструктивные части электроустановки возникающее на них напряжение ограничивается по величине или поврежденное электрооборудование и аппаратура отключается;

г) регламентацией величины допустимых напряжений для различных помещений и условий, в которых работает электрооборудование и переносной электроинструмент;

д) устройство в помещениях изолирующих плов.

Безопасность в помещениях, в которых производится пожаро – и взрывоопасные работы, обеспечивается также применением специальных видов пожаро- или взрывоопасного электрооборудования.

Производственная среда и ее значение для безопасности людей

Для безопасности обслуживания электрических установок большое значение имеет окружающая производственная среда. Как уже отмечалось, высокая температура, влага, пыль, едкие пары и газы, воздействуя на человека, снижают его сопротивление до минимального значения. Эти же факторы разрушительно действуют на электроизоляцию, на одежду и обувь человека, способствует возникновению электропоражений и аварий. Поэтому все помещения по степени опасности поражения электрическим током делят на три категории: помещения без повышенной опасности, помещения с повышенной опасностью и особо опасные помещения.

![]() Для того чтобы исключить возможность непосредственного прикосновения человека к токоведущим частям, их тщательно изолируют, ограждают кожухами, щитами или располагают на недоступной высоте.

Для того чтобы исключить возможность непосредственного прикосновения человека к токоведущим частям, их тщательно изолируют, ограждают кожухами, щитами или располагают на недоступной высоте.

Защитные средства, применяемые при эксплуатации электрических устройств.

Для защиты людей от поражения электрическим током, от действия электрической дуги и искр применяются следующие защитные средства: а) изолирующие защитные средства; б) защитные средства от действия дуги и искр (специальные очки, щитки, брезентовые рукавицы); в) переносные временные ограждения, заземления и предупредительные плакаты; г) переносные указатели напряжения и тока.

Защитные средства по признакам их изолирующих средств делятся на основные и дополнительные.

Основными называются такие изолирующие средства, которые надежно выдерживают рабочее напряжение установки и при помощи которых можно касаться частей, находящихся под напряжением. К ним относятся изолирующие штанги и клещи, а в установках напряжением до 1000 в-диэлектрические перчатки и монтерский инструмент с изолирующими ручками.

Дополнительными называются такие изолирующие средства, которые могут обеспечить безопасность от поражения током только одновременно с основными средствами. В установках напряжение выше 1000 в дополнительными средствами являются диэлектрические перчатки и рукавицы, диэлектрические боты, резиновые коврики и дорожки, изолирующие подставки.

Перед каждым применением защитного средства пользующийся им работник обязан путем внешнего осмотра проверить: а) исправность защитного средства; б) по клейму величину напряжения, при котором применяется данное средство; в) не истек ли срок его периодического испытания. Электрозащитные средства осматривают и испытывают в точно установленные сроки.

![]() На машиностроительных заводах встречается также работа с генераторами ультравысокой и сверхвысокой частоты, например на заводах-изготовителях радио – и телеаппаратуры в процессе ее проверки, испытания и настройки, а также при применении этой аппаратуры в технологических процессах (радио спектроскопии, контроле и управлении производством и т.д.).

На машиностроительных заводах встречается также работа с генераторами ультравысокой и сверхвысокой частоты, например на заводах-изготовителях радио – и телеаппаратуры в процессе ее проверки, испытания и настройки, а также при применении этой аппаратуры в технологических процессах (радио спектроскопии, контроле и управлении производством и т.д.).

Высокочастотные электротермические установки и радиоустановки, излучая электромагнитную энергию в рабочую зону, могут оказать вредное воздействие на организм человека, если не приняты соответствующие меры безопасности. Электромагнитные поля невидимы и действие их не обнаруживается органами чувств, что порождает пренебрежительное отношение работающих к опасности облучения, недооценку вредного воздействия их на организм.

Поэтому знание основных положений безопасности при устройстве и эксплуатации установок промышленной электротермии, а также при монтаже и настройке радио- и телеустановок необходимо.

Средства защиты, необходимые при устройстве и эксплуатации установок, излучающих электромагнитные волны.

Во время работы высокочастотных электротермических установок и СВЧ-установок в их электрических цепях могут возникать напряжения, измеряемые тысячами и даже десятками тысяч вольт. Поэтому с точки зрения устройства и эксплуатации эти установки следует рассматривать как обычные высоковольтные электроустановки. Вопросы электробезопасности, относящиеся к технике высоких напряжений, кратко были изложены в предыдущей главе. Кроме того, эти вопросы подробно регламентируются действующими «Правилами устройства электроустановок» и «Правилами технической эксплуатации и безопасности обслуживания электроустановок промышленных предприятий»,

Основные принципы разработки средств защиты от воздействия электромагнитных волн при работе высокочастотных установок сводятся к следующему:

![]() уменьшение излучений непосредственно в самом источнике его;

уменьшение излучений непосредственно в самом источнике его;

1) экранирование источника излучения;

2) Экранирование рабочего места;

3) Применение индивидуальных средств защиты.

В зависимости от диапазона частот, типа источника излучения, его мощности и характера работы может быть применен один из указанных видов защиты или любая их комбинация.

Защита от шума и вибрации.

Разнообразные машины, механизмы, аппараты и инструменты, применяемые в производственных условиях машиностроительных предприятий, во многих случаях являются агрегатами, динамически недостаточно уравновешенными. Это, например, двигатели внутреннего сгорания, электродвигатели, вентиляторы, компрессоры, насосы, станки, молоты, прессы, формовочные машины, мельницы, сита, пневматические инструменты, виброуплотнители и т.п. Их работа сопровождается шумом и вибрацией.

Вибрации не только разрушительно действуют на машины, оборудование и производственные здания, но и оказывают вредное влияние на здоровье людей, снижают их работоспособность, ведут к увеличению количества несчастных случаев. Вредное воздействие на организм оказывает также производственный шум, если его интенсивность превосходит определенный уровень. Поэтому борьба с производственным шумом и вибрацией является важной задачей улучшения гигиенических условий труда профессиональной гигиены.

Способы устранения шума и вибрации.

Борьба с шумом и вибрацией и их вредными воздействиями может проводиться в трех направлениях: уменьшения шумообразования и вибрации конструктивными и технологическими мероприятиями, снижение шума и вибрации путем ограничения их распространения средствами звуко – и виброизоляции и звуко – и вибропоглащения и, наконец, уменьшение вредного воздействия шума и вибрации на организм средствами индивидуальной защиты работающего или ![]() изменением режимов труда и отдыха.

изменением режимов труда и отдыха.

Наибольший эффект дают конструктивные и технологически мероприятия. К ним относятся совершенствование кинематических схем; изыскание наилучших конструктивных форм для безударного взаимодействия деталей и плавного обтекания их воздушными потоками; изменение жесткости или массы для уменьшения амплитуды колебаний и устранения резонансных явлений; применение материалов, обладающих способностью поглощать колебательную энергию; уменьшение зазоров; повышение точности центровки и балансировки для снижения динамических нагрузок; использование прокладочных материалов, затрудняющих передачу колебаний от одних деталей к другим и т.п.

Следовательно, основными путями снижения вибрации и шума металлорежущих станков являются применение высококачественных подшипников, малошумных зубчатых передач и электродвигателей, соблюдение технологической дисциплины при изготовлении и сборке узлов станка, применение рациональных конструкций режущего инструмента и приспособлений, жесткость их крепления и т.д.

Для того чтобы общий уровень шума в производственных помещениях не превышал установленных санитарных норм, шум, производимый отдельными станками, должен быть значительно ниже регламентированного санитарными нормами.

Предельный частотный спектр шума не должен превышать следующих значений: в диапазоне частот до 200 гц – 90 дб , от 200 до 3200 гц – от 90 дб на нижней частотной границе до 70 дб на верхней границе и свыше 3200 гц – 70 дб .пневматических машинах и при работе ручным пневматическим инструментом.

Для уменьшения передачи вибрации компрессоры устанавливают на массивные железобетонные фундаменты и специально рассчитанные пружинные амортизаторы. Воздухозаборное устройство и ресивер оборудуют вертикальными глушителями.

Значительно улучшаются условия труда машинистов компрессорных установок устройством специальных звукоизолирующих и звукопоглощающих кабин. Они могут иметь круговой обзор и позволяют осуществлять дистанционное управление.

Уменьшение шума пневматических машин достигается применением глушителей, присоединяемых к выхлопному отверстию. Они представляют собой каналы, облицованные с внутренней стороны пористыми звукопоглощающими материалами.

Промышленное освещение.

Свет, действуя на зрительный анализатор (глаз) и через него на центральную нервную систему, точнее, кору больших полушарий головного мозга, оказывает разнообразное влияние на различные органы, системы и на организм человек в целом.

Как естественный, так и искусственный свет вызывает усиление деятельности дыхательных органов, усиление обмена веществ: увеличивается поглощение кислорода и выделение углекислоты. При хорошем освещении устраняется напряжение глаз, облегчается различение обрабатываемых изделий, ускоряется темп работы. Свет возбуждает деятельность всего организма, темнота ее угнетает. Бодрое, жизнерадостное настроение, повышенная активность стоят в прямой связи с хорошим освещением помещений. Таким образом, свет имеет огромное значение для здоровья и работы человека. Организация рационального освещения производственных помещений и рабочих мест является одним из основных вопросов охраны труда. Метеорологические условия на производстве.

Метеорологические условия оказывают огромное влияние на самочувствие и работоспособность человека.

Несмотря на наличие стен и покрытий, климат производственных зданий меняется с переменой внешних атмосферных условий. Поэтому метеорологические условия производственных зданий и помещений подвержены колебаниям сезонного характера

На метеорологические условия производственных зданий и помещений большое влияние также оказывает технологический процесс.

В литейных, кузнечных, термических цехах, сушильных отделениях окрасочных цехов и на ряде других участков производственные процессы сопровождаются значительными выделениями тепла. Воздух в помещениях этих цехов и участков нагревается от плавильных агрегатов, нагревательных, отжигательных и сушительных печей, от расплавленного металла, разливаемого в формы, от горячих поковок и т.д.

Значительное количество тепла может проникать в помещения от солнечной радиации через застекленные поверхности в окнах и фонарях здания. Тепло поступает также в воздух помещений от работающего механического оборудования, при преобразовании электрической энергии в механическую, от работающих людей и т.д.

Общее количество тепла, поступаемого в воздух рабочих помещений от всех перечисленных выше источников, может быть настолько значительным, что температура воздуха в этих помещениях становится высокой и отрицательно сказывается на самочувствии и работоспособности людей.

В зимнее время возможны случаи понижения температуры воздуха в помещениях вследствие их переохлаждения.

К мероприятиям по борьбе с перегреванием организма относятся механизация тяжелых работ, защита от источников излучения, удаление избыточных тепловыделений при помощи вентиляции, личная профилактика нарушений водно-солевого обмена и других последствий перегревания.

Меры борьбы с пылью на производстве.

Все мероприятия по борьбе с пылью на производстве и с ее вредным влиянием на организм должны проводиться по следующим направлениям:

1) коренная рационализация технологического процесса, полностью устраняющая образование пыли;

2) максимальная герметизация аппаратуры, оборудования, элеваторов, транспортеров, шнеков и т.п.;

3) механизация ручных процессов дробления, размола, просева, фасовки, погрузки и др.;

4) замена ведения работ с сухим материалом работой с увлажненными материалами (мокрая шлифовка взамен сухой);

5) устройство специальной пылеудаляющей вентиляции от мест образования пыли;

6) изоляция особо пылящей аппаратуры от участков других работ;

7) тщательная систематическая уборка помещений влажным способом или с применением пылесосов;

8) снабжение рабочих противопылевой спецодеждой, респираторами, шлемами и очками;

9) обеспечение рабочих душами, умывальниками;

10) профессиональный отбор лиц для работы в цехах, где имеет место запыление воздуха, предварительный и периодические медицинские осмотры их;

11) установление особого режима работы и отдыха (сокращенный рабочий день, дополнительный отпуск и др.).

Промышленная вентиляция и отопление.

Чистый воздух и нормальная температура в производственном помещении являются одним из необходимых условий здорового и высокопроизводительного труда.

Санитарные нормы требуют, чтобы в производственных зданиях оборудовались устройства, исключающие загрязнения воздуха рабочей зоны помещений ядовитыми газами, парами и пылью в концентрациях, превышающих предельно допустимые. Кроме того, воздух на рабочих местах должен иметь нормальную температуру, влажность и скорость движения.

Значительную роль в поддержании требуемых санитарно-гигиенических условий воздушной среды в рабочих помещениях отводится вентиляции и отоплению.

Санитарные нормы при проектировании вентиляции.

В соответствии с санитарными нормами все производственные и вспомогательные помещения должны вентилироваться. В производственных помещениях с объемом на одного работающего менее 20 м2 должна быть предусмотрена вентиляция, обеспечивающая подачу наружного воздуха в количестве не менее 30 м3 /ч на каждого работающего, а в помещениях с объемом на одного работающего от 20 до 40 м3 – не менее 20м3 /ч на каждого работающего. В производственных помещениях без фонарей и без окон подача наружного воздуха на одного работающего должна быть не менее 40 м3 /ч. При этом должны быть соблюдены нормы метеорологических условий, а содержание вредных паров, газов и пыли в воздухе рабочей зоны не должно превышать предельных значение по санитарным нормам.

При устройстве местной приточной вентиляции объем подаваемого воздуха определяется теми метеорологическими условиями, которые должны быть достигнуты на участках, обслуживаемых местным притоком.

При устройстве приточно-вытяжной вентиляции в сообщающихся между собой помещениях необходимо обеспечить определенное соотношение между количеством подаваемого и отсасываемого воздуха с тем, чтобы исключалась возможность поступления воздуха из помещений с большими выделениями вредностей или с наличием взрывоопасных газов, паров и пыли.

![]()

Заключение

В данном курсовом проекте разработано:

– организация работы аккумуляторного участка

– выбран и обоснован метод организации производства комплекса ТОД и участка;

– рассчитана годовая трудоемкость работ по АТР и участку;

– подобранно оборудование участка;

– рассчитано количество производственных работ, ИТР, и служащих АТП и участка;

– разработаны требования по ТБ и требования пожарной безопасности;

– выполнен планировочный чертеж аккумуляторного участка.

![]() Список используемой литературы

Список используемой литературы

1. «Положение о ТО и ТР подвижного состава автомобильного транспорта», М., 1986 г.

2. Карташов В.П. «Технологическое проектирование АТП», М., 1981 г.

3. Карташов В.П. «Организация ТО и ТР автомобилей», М., 1979 г.

4. Кузнецов Ю.М. «Охрана труда на предприятиях автомобильного транспорта» М, 1982 г.

5. «Краткий автомобильный справочник» М., 1984 г.

6. Техническое обслуживание автомобилей и двигателей. (Методические указания), Н. Новгород, 1999 г.