| Скачать .docx |

Реферат: Расчет сцепления

Оглавление

Введение………………………………………………………………………….. 2

Исходные данные………………………………………………………………... 3

1. Проектировочный расчет муфты сцепления………………..5

1.1. Момент, передаваемый сцеплением…………………………………… 5

1.2. Определение нажимного усилия для сжатия дисков…………………...5

1.2.1. Определение расчетного размера диаметра накладок………………5

2. Проверочный расчет муфты сцепления……………………….6

2.1. Определение удельного давления на фрикционные накладки………6

2.2. Определение хода нажимного диска…………………………………...6

2.3. Определение работы буксования сцепления………………………….6

2.4. Определение удельной работы буксования……………………………7

2.5. Тепловой расчет муфты сцепления…………………………………….8

3. Расчет ведущего диска……………………………………………….8

4. Расчет рычагов выключения………………………………………10

5. Расчет нажимных пружин………………………………………….11

5.2. Расчет ведомого диска…………………………………………………...11

5.2. Расчет ведомого диска…………………………………………………...13

5.3. Расчет шлицевого соединения…………………………………………..14

5.4.Расчет рабочих поверхностей смятия…………………………………...14

6. Выбор подшипников выключения……………………………..15

1

Перед автомобильной промышленностью в настоящее время стоят задачи, связанные с увеличением выпуска экономичных автомобилей с дизельными двигателями, позволяющих значительно сократить расход топлива, а следовательно и затраты на него. Одновременно с ростом производства автомобилей особо большой грузоподъемности (110 и 180 тонн) необходимо создавать мощности для выпуска грузовых автомобилей малой грузоподъемности - полтонны. В настоящее время проводятся значительные работы по увеличению выпуска и повышению надежности автомобилей, работающих на сжатом и сжиженном газах. Возрастает производство специализированных автомобилей и прицепов для перевозки различных грузов. Предусматривается уменьшить на 15-20% удельную металлоемкость, увеличить ресурс, снизить трудоемкость технического обслуживания автомобилей, повысить все виды безопасности.

Курсовой проект по дисциплине "Конструирование и расчет автомобилей" является творческой работой, целью которой служит приобретение навыков использования знаний, полученных как в самом курсе, так и в ряде профилирующих дисциплин, на которых базируется этот курс. Получение навыков аналитического определения показателей эксплуатационных свойств и конструктивных параметров автомобиля, закрепление навыков четкого изложения и защиты результатов самостоятельной работы как в рукописных формах, так и при публичном выступлении.

2

Исходные данные к расчету

| № |

Параметр |

Единица измерения |

Значение |

| 1 |

2 |

3 |

4 |

| 1 |

Масса АТС |

Кг |

10045 |

| 2 |

Максимальный момент ДВС |

Нм |

402 |

| 3 |

Для карбюраторного ДВС: частота вращения коленчатого вала, соответствующая максимальному моменту: Для дизельного ДВС: частота вращения коленчатого вала, соответствующая максимальной мощности: |

мин-1 мин-1 |

2000 |

| 4 |

Кинематический радиус колеса |

М |

0,52 |

| 5 |

Передаточное число КПП на 1 передаче |

- |

7,44 |

| 6 |

Передаточное число главной передачи |

- |

6,33 |

| 7 |

Кпд трансмиссии на 1 передаче |

- |

0,85 |

| Расчет ведущего диска |

|||

| 8 |

Число контактирующих элементов |

ед. |

4 |

| 9 |

Средний радиус расположения контакта |

мм |

135 |

| 10 |

Площадь контакта |

мм2 |

639 |

| Расчет ведомого диска |

|||

| 11 |

Максимальный момент ДВС, соответствующий максимальной мощности |

Нм |

|

| 12 |

Толщина ведомого диска |

мм |

16 |

| 13 |

Число заклепок |

ед. |

24 |

| 14 |

Средний радиус расположения заклепок |

мм |

|

| Расчет шлицевого соединения |

|||

| 15 |

Наружный диаметр шлицев вала |

мм |

40 |

| 16 |

Наружный диаметр шлицев втулки |

мм |

30 |

| 17 |

Толщина шлицев втулки |

мм |

5 |

| 18 |

Высота фаски |

мм |

1 |

| 19 |

Число шлицев |

ед. |

10 |

| Расчет рычагов выключения |

|||

| 20 |

Число рычагов |

ед. |

4 |

3

| 1 |

2 |

3 |

4 |

| 21 |

Плечо рычага |

мм |

|

| 22 |

Расстояние от центра тяжести до максимально удаленной точки опасного сечения |

мм |

11 |

| 23 |

Расстояние от точки приложения силы до опасного сечения |

мм |

39 |

| 24 |

Расстояние от точки приложения силы до центра опоры |

мм |

75 |

| 25 |

Размеры опасного сечения |

мм |

|

| Расчет цилиндрических пружин |

|||

| 26 |

Число пружин |

ед. |

16 |

| Расчет тарельчатых пружин |

|||

| 27 |

Внутренний диаметр пружины |

мм |

|

| Расчет конических пружин |

|||

| 28 |

Средний больший диаметр пружины |

мм |

|

| 29 |

Ширина витка |

мм |

|

| 30 |

Высота витка |

мм |

|

4

1. Проектировочный расчет муфты сцепления

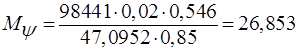

1.1. Момент, передаваемый сцеплением:

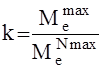

![]() Нм

Нм

![]()

1.2. Определение нажимного усилия для сжатия дисков:

1.2.1. Определение расчетного размера диаметра накладок:

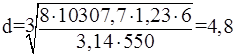

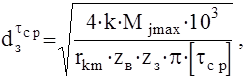

![]() мм

мм

![]() мм

мм

Полученное значение ![]() выбираем из стандартного ряда и принимаем

выбираем из стандартного ряда и принимаем ![]() =340мм. По ГОСТ 1786-80 принимаем следующие габаритные размеры накладок

=340мм. По ГОСТ 1786-80 принимаем следующие габаритные размеры накладок ![]() и

и ![]() в зависимости от

в зависимости от ![]() =2000, а

=2000, а ![]() =402

=402

![]() =185 - внутренний диаметр накладок, мм;

=185 - внутренний диаметр накладок, мм;

![]() = 5,0 - толщина накладок, мм.

= 5,0 - толщина накладок, мм.

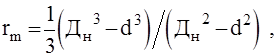

2.2.2. Определение среднего радиуса трения:

мм

мм

![]() мм=0,135

мм=0,135![]()

2.2.3. Расчет нажимного усилия:

Н

Н

Н

Н

5

2. Проверочный расчет муфты сцепления

2.1. Определение удельного давления на фрикционные

накладки

Мпа

Мпа

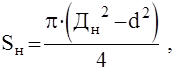

где: ![]() - площадь поверхности одной стороны фрикционной накладки, мм2

:

- площадь поверхности одной стороны фрикционной накладки, мм2

:

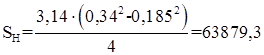

![]()

![]()

Па=0,16МПа

Па=0,16МПа

![]() МПа - потребный ресурс накладок обеспечен

МПа - потребный ресурс накладок обеспечен

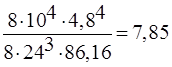

2.2. Определение хода нажимного диска

Ход нажимного диска ![]() должен обеспечивать полное выключение сцепления. Зазор между поверхностями трения принимают для однодискового сцепления - 0,75...1,0 мм, Таким образом, у однодисковых

должен обеспечивать полное выключение сцепления. Зазор между поверхностями трения принимают для однодискового сцепления - 0,75...1,0 мм, Таким образом, у однодисковых ![]() мм

мм

2.3. Определение работы буксования сцепления

![]() Дж [

Дж [

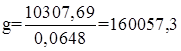

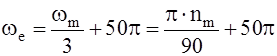

где: ![]() - угловая скорость коленчатого вала двигателя, рад/с:

- угловая скорость коленчатого вала двигателя, рад/с:

для карбюраторных ДВС :

=

= ![]()

где: ![]() - частота вращения коленчатого вала, соответствующая максимальному моменту ДВС, об/мин (см. по ВСХ)

- частота вращения коленчатого вала, соответствующая максимальному моменту ДВС, об/мин (см. по ВСХ)

![]() - момент инерции автомобиля, приведенный к валу сцепления:

- момент инерции автомобиля, приведенный к валу сцепления:

6

![]() кгм

кгм

где: ![]() - масса автомобиля, кг

- масса автомобиля, кг

![]() - коэффициент, учитывающий вращающие массы автомобиля:

- коэффициент, учитывающий вращающие массы автомобиля:

![]() , =

, = ![]()

где: ![]() - передаточное число КПП на I-ой передаче

- передаточное число КПП на I-ой передаче

![]() - коэффициенты:

- коэффициенты:

![]() ;

;

![]() - кинематический радиус колеса, м

- кинематический радиус колеса, м

![]() - передаточное число трансмиссии:

- передаточное число трансмиссии:

![]() =

=![]()

где: ![]() - передаточное число главной передачи,

- передаточное число главной передачи,

![]()

![]()

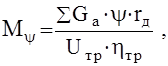

![]() - приведенный момент сопротивления движению, Нм:

- приведенный момент сопротивления движению, Нм:

Нм

Нм

где: ![]() =

=![]() Н;

Н;

![]() ;

;

![]() - динамический радиус колеса, м:

- динамический радиус колеса, м:

для грузовых АТС :

![]() =

= ![]() м.

м.

![]() - кпд трансмиссии на I передаче.

- кпд трансмиссии на I передаче.

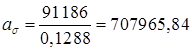

2.4. Определение удельной работы буксования

Дж/м

Дж/м

7

где: ![]() - площадь поверхности трения фрикционной накладки:

- площадь поверхности трения фрикционной накладки:

![]() =

=![]() м2

м2

для грузовых АТС :

![]() Дж/м;

Дж/м;

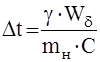

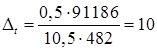

2.5. Тепловой расчет муфты сцепления

,°С

,°С

где: ![]() - коэффициент перераспределения теплоты между деталями;

- коэффициент перераспределения теплоты между деталями;

![]() - для нажимного диска однодискового сцепления и среднего диска двухдискового сцепления;

- для нажимного диска однодискового сцепления и среднего диска двухдискового сцепления;

![]() - масса детали:

- масса детали:

![]() =0.0644∙0.0233∙7000=10,5 кг

=0.0644∙0.0233∙7000=10,5 кг

где: ![]() - толщина диска =0,0233 м;

- толщина диска =0,0233 м;

![]() - плотность детали =7000 кг/м

- плотность детали =7000 кг/м

.

Тепловой расчет проводится:

- для однодискового сцепления считается ведущий диск;

°С

°С

![]() °С

°С

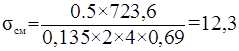

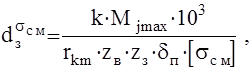

3. Расчет ведущего диска

Материал для изготовления - СЧ21 и СЧ24.

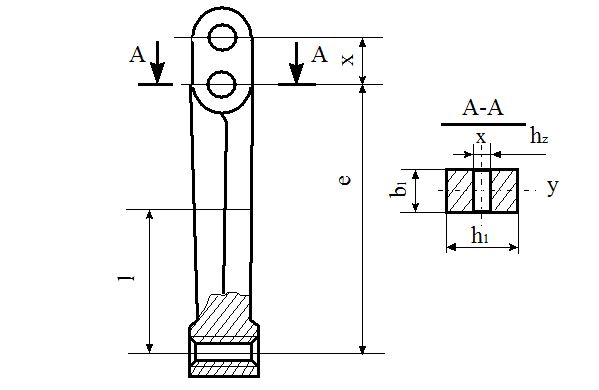

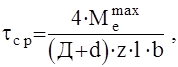

Определение напряжений смятия элементов, соединяющих диск с маховиком:

8

МПа

где: ![]() - коэффициент, учитывающий число и расположение ведущих дисков;

- коэффициент, учитывающий число и расположение ведущих дисков;

![]() - для однодискового сцепления

- для однодискового сцепления

![]() - число ведущих дисков = 2;

- число ведущих дисков = 2;

![]() - число контактирующих элементов = 4;

- число контактирующих элементов = 4;

![]() - площадь контакта = 690 мм2

;

- площадь контакта = 690 мм2

;

![]() - средний радиус трения =135,7 мм

- средний радиус трения =135,7 мм

![]() Мпа, (см. рис. 1).

Мпа, (см. рис. 1).

Диаметр ведущего диска ![]() =340+2∙4=348 мм

=340+2∙4=348 мм

где: ![]() .

.

Толщина диска ![]() =4∙4=16 мм

=4∙4=16 мм

|

где:

Рис.1. Схема для определения напряжения смятия

9

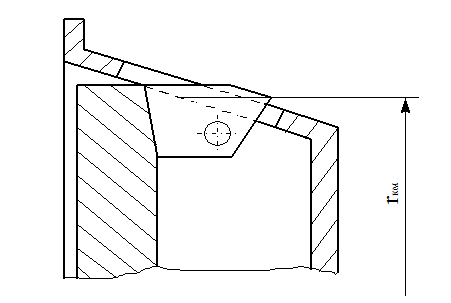

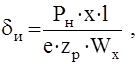

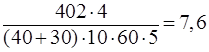

4. Расчет рычагов выключения

|

Материал для изготовления - сталь 35 ГОСТ 1050 - 74

Рис. 2. Схема для расчета рычагов выключения

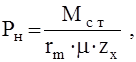

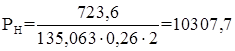

Рычаги выключения рассчитывают на изгиб:

МПа

МПа

МПа

МПа

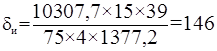

где: ![]() = 10307,7

= 10307,7

![]() = 39 и 75мм соответственно - расстояния от точки приложения силы соответственно до опасного сечения и до центра опоры

= 39 и 75мм соответственно - расстояния от точки приложения силы соответственно до опасного сечения и до центра опоры

(см. рис. 2);

![]() - число рычагов =4;

- число рычагов =4;

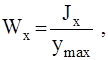

![]() - момент сопротивления изгибу в сечении А-А:

- момент сопротивления изгибу в сечении А-А:

мм3

мм3

![]() мм3

мм3

10

где: ![]() - осевой момент инерции относительно оси Х, мм4

;

- осевой момент инерции относительно оси Х, мм4

;

=

= ![]() мм4

мм4

где: ![]() - размеры сечения А-А (см. рис. 2);

- размеры сечения А-А (см. рис. 2);

![]() =11 - расстояние от центра тяжести до максимально удаленной точки сечения относительно оси Х, мм;

=11 - расстояние от центра тяжести до максимально удаленной точки сечения относительно оси Х, мм;

![]() МПа.

МПа.

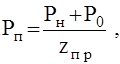

5. Расчет нажимных пружин

В сцеплениях применяются цилиндрические, конические и тарельчатые пружины, изготавливаемые из сталей марок 65Г, 85Г. При периферийном расположении пружин их число должно быть кратным числу рычажков выключения сцепления для исключения возможности перекоса нажимного диска при выключении сцепления и составлять 6…24. При определении числа пружин обычно учитывают, что усилие, приходящееся на одну пружину, не должно превосходить для автомобилей малой и средней грузоподъемности 600 – 700 Н, а для автомобилей большой грузоподъемности – 1000 Н.

5.1. Расчет цилиндрических пружин

Определение усилия одновитой пружины

Н

Н

![]()

где: ![]() - 10307,7

- 10307,7

![]() =721.54 -суммарное усилие оттяжных и отжимных пружин сцепления, Н;

=721.54 -суммарное усилие оттяжных и отжимных пружин сцепления, Н;

![]() = 16 -число пружин.

= 16 -число пружин.

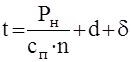

Расчет коэффициента, учитывающего кривизну витков:

= 1,23

= 1,23

где: ![]() =6 - индекс пружины (4...12)

=6 - индекс пружины (4...12)

11

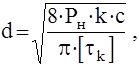

Расчет диаметра проволоки:

мм

мм

где: ![]() - допустимое напряжение кручения (500-550) МПа;

- допустимое напряжение кручения (500-550) МПа;

Полученное значение диаметра округляют до стандартной величины.

Определение среднего диаметра пружины

![]() =28,8мм.

=28,8мм.

Определение жесткости пружины

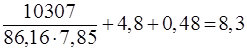

![]() =0,25∙689,33/2=86,16 Н/мм

=0,25∙689,33/2=86,16 Н/мм

где: ![]() - величина износа накладок;

- величина износа накладок;

![]() =2мм - для приклепываемых накладок;

=2мм - для приклепываемых накладок;

![]() =4 мм - толщина накладок,

=4 мм - толщина накладок,

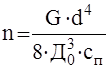

Определение числа рабочих витков

=

=

где: ![]() - модуль упругости второго рода, для стали

- модуль упругости второго рода, для стали ![]() МПа;

МПа;

![]() = 28,8-4,8=24 мм.

= 28,8-4,8=24 мм.

Определение полного числа витков

![]() =7,85+2=9,85

=7,85+2=9,85

Определение шага пружин в свободном состоянии

=

=

где: ![]() = 0,1∙4,8=0,48 мм.

= 0,1∙4,8=0,48 мм.

Определение высоты полностью сжатой пружины

![]() =(9,85-0,5)∙4,8 = 45 мм

=(9,85-0,5)∙4,8 = 45 мм

Определение высоты пружины в свободном состоянии

![]() =45+7,85∙(8,3-4,8)=72,5 мм

=45+7,85∙(8,3-4,8)=72,5 мм

Определение длины развернутой пружины

![]() = 3,2∙28,8∙9,85=907 мм.

= 3,2∙28,8∙9,85=907 мм.

12

5.2. Расчет ведомого диска

Ведомый диск состоит из металлического диска (материал - сталь 50, ГОСТ 1050-74), к которому крепятся заклепками шлицевая ступица (материал - сталь 40Х, ГОСТ 4543-71) и фрикционные накладки (материал - НСФ, ГОСТ 1788-74).

Определение диаметра заклепок, соединяющих диск со ступицей

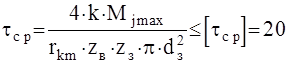

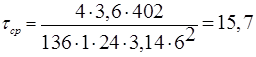

МПа

МПа

МПа

МПа

где: ![]() = 136мм - средний радиус трения расположения заклепок;

= 136мм - средний радиус трения расположения заклепок;

![]() = 1 - число дисков;

= 1 - число дисков;

![]() = 24 - число заклепок;

= 24 - число заклепок;

![]() = 6 - диаметр заклепок, мм;

= 6 - диаметр заклепок, мм;

МПа;

МПа;

![]() МПа

МПа

![]() - коэффициент приспосабливаемости двигателя

- коэффициент приспосабливаемости двигателя

,=3,6

,=3,6

где: ![]() = 402

= 402

![]() =110,3 - максимальный момент, соответствующий максимальной мощности (см. ВСХ);

=110,3 - максимальный момент, соответствующий максимальной мощности (см. ВСХ);

![]() =16 - толщина диска, мм;

=16 - толщина диска, мм;

= 2,35 мм;

= 2,35 мм;

= 0,3 мм.

= 0,3 мм.

13

Из двух значений ![]() и

и ![]() выбирается большее и округляется до стандартной величины.

выбирается большее и округляется до стандартной величины.

5.3. Расчет шлицевого соединения

Ступицу ведомого диска устанавливают на шлицевом конце первичного вала с сопряжением, необходимым для свободного его перемещения на валу.

Так как соединение в муфте сцепления принято применять только прямозубое с центрированием по диаметру шлицевой втулки, выбираем по ГОСТ 1139-80 шлицевое соединение:

![]()

10×30×40×5

Для нормальных условий работы длина ступицы равна наружному диаметру шлицев ведущего вала, а для тяжелых условий - примерно 1,4 от наружного диаметра.

Расчет проводим на срез и на смятие.

5.4.Расчет рабочих поверхностей смятия

- средний диаметр шлицевого соединения

![]() = 0,5∙(28,8+4,8) = 16,8 мм;

= 0,5∙(28,8+4,8) = 16,8 мм;

- рабочая высота шлицев

![]() =0,5∙(28,8-4,8) – 1-1 = 10 мм

=0,5∙(28,8-4,8) – 1-1 = 10 мм

|

Рис.3. Схема шлицевого соединения

14

где: ![]() - высота фаски на шлицах вала, мм;

- высота фаски на шлицах вала, мм;

![]() - высота фаски на шлицах втулки, мм;

- высота фаски на шлицах втулки, мм;

![]() ;

;

- удельный суммарный статический момент площади рабочих поверхностей соединения относительно вала

![]() = 0,5∙16,8∙10∙10 = 840 мм

= 0,5∙16,8∙10∙10 = 840 мм

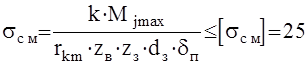

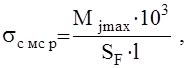

- среднее давление смятия

МПа

МПа

- максимальное давление смятия

![]() = МПа; [1, c.138] (42)

= МПа; [1, c.138] (42)

где: ![]() - коэффициент неравномерности распределения нагрузки между зубьями;

- коэффициент неравномерности распределения нагрузки между зубьями;

![]() - коэффициент продольной концентрации нагрузки;

- коэффициент продольной концентрации нагрузки;

![]() =1+0,004∙60+0,05∙

=1+0,004∙60+0,05∙![]() /

/![]() =0.122

=0.122

![]() = 60мм - длина ступицы;

= 60мм - длина ступицы;

![]() =1,1 - коэффициент концентрации нагрузки от погрешности изготовления;

=1,1 - коэффициент концентрации нагрузки от погрешности изготовления;

![]() .

.

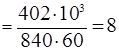

Расчет рабочих поверхностей на срез

=

= МПа

МПа

![]() МПа.

МПа.

6. Выбор подшипников выключения

Подшипники выключения позволяют значительно снизить трение при выключении.

Для данного вида сцепления применяют подшипник качения с защитным кожухом, смазку подают к нему по гибкому шлангу, соединенному с масленкой, которая устанавливается на корпусе картера сцепления.

При выборе подшипника ориентируются на размер стакана, диаметр вала.

15

Основные данные подшипника:

| Марка автомобиля |

Номер подшипника |

Наружный Диаметр D , мм |

Внутренний диаметр d , мм |

Ширина подшипника H , мм |

| ЗИЛ 130 |

360708 (И-732) |

70 |

40 |

18 |

Используемая литература

1. Пректирование трансмиссий автомобилей: Справочник. Под общей редакцией Гришкевича А.И. М.: Машиностроение, 1984.

2. Лукин П.П. Конструирование и расчет автомобиля/ П.П. Лукин, Г.А. Гаспарянц. М.: Машиностроение, 1984.

3. Осепчугов В.В. Автомобиль/ В.В. Осепчугов. М.: Машиностроение, 1989.

16

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

______________________

Липецкий государственный технический университет

Кафедра управления автотранспортом

КУРСОВОЙ ПРОЕКТ

по дисциплине

“Автомобили и двигатели”,

спецкурс “Расчет автомобиля ЗИЛ ММЗ 550”

Выполнил студент гр. ОЗА-05-1 С.В.Бондарев

Проверил В.И. Сорокин

2010г.