| Скачать .docx |

Дипломная работа: Датчики управления двигателем автомобиля

Введение

Совершенно естественно, что в последние годы электронное содержимое машин непрерывно увеличивается, поскольку все больше бортовых механических систем преобразуется в электрические, электронные и мехатронные системы. Это происходит как для максимальной оптимизации и координации работы двигателя и других автомобильных систем, ответственных за повышение топливной эффективности и снижение эмиссии, так и в связи с повышенным спросом на более комфортабельные автомобили, чья надежность определяется непрерывным ужесточением норм эмиссии, стандартов безопасности и влиянием рыночной ситуации. В частности это развитие привело к появлению гибридного привода. Но мне, автору этого реферата очень смешно и печально читать публикации с фразами, например «Гибридный привод Lexus – это поистине инновационное мышление, опережающее время». О каком инновационном мышлении идёт речь, если в США гибридные автомобили начал разрабатывать Виктор Воук в 60-е - 70-е годы.

Значительную часть автоэлектроники составляют датчики, необходимые для контроля корректного и согласованного функционирования автомобильных систем. И спрос на подобные устройства, отличающиеся точностью и надежностью, будет постоянно увеличиваться. Одна из важнейших тенденций в развитии цифровых импульсных датчиков скорости и положения, наблюдавшаяся на рубеже веков, — переход от пассивных аналоговых (индуктивных) к цифровым (активным) устройствам.

Существует еще одна сенсорная стратегия электроники, которая может оказать весьма заметное влияние на использование датчиков скорости и положения в системах контроля двигателя, — это осуществление прямого управления давлением в двигателе, что связано с необходимостью установить более жесткие нормы регулирования эмиссии. Реализация данной стратегии приводит к разработке датчиков, способных выполнять прямой мониторинг процессов горения в двигателе. Соответственно, такие традиционные датчики и технологии мониторинга, как датчик массового расхода воздуха, датчик детонации и датчик распределительного вала, сегодня уже считаются устаревшими. Вот почему в настоящее время OEM-производители электроники прорабатывают возможность исключения этих типов датчиков из своих новых проектов.

Системы Powerdrivetrain (или Powertrain, или engine и drivetrain) — наибольший и стабильный рыночный сегмент, в том числе по потреблению автомобильных датчиков. Системы управления двигателем и трансмиссией, включая датчики, микроконтроллеры, ИС контроля питания, составляют приблизительно треть всей электроники автомобиля. Причем количество датчиков Powerdrivetrain относительно общего числа автомобильных датчиков превышает 50%. Предполагается, что такое положение не изменится в течение первого десятилетия XXI века, хотя и ожидается заметное снижение темпов, роста продаж датчиков этой группы на фоне других сегментов автомобильной сенсорной платформы.

Важнейшими задачами электроники Powertrain является повышение эффективности способов и характеристик управления и оптимизация работы двигателя — достижение максимальной топливной эффективности и снижение эмиссии. В новых автомобилях электронные системы управления двигателем Powertrain осуществляют такие основные функции управления, как оптимизация впрыска и сгорания топлива посредством контроля циклов инжекции, сжатия и зажигания.

Работа систем контроля двигателя и эмиссии взаимосвязана: практически все датчики систем контроля двигателя работают на обе системы (в первую очередь датчик концентрации кислорода, а также датчики массового расхода воздуха и давления).

Оптимизация процессов сгорания (топливная эффективность) предоставляет возможность экономить дорожающее бензиновое топливо. Оптимальное сгорание позволяет уменьшать эмиссию вредных выхлопных газов CO, HC и NOx, а также частиц сажи, которые образуются при сгорании бензинового или дизельного топлива, что контролируется датчиками обратной связи систем контроля двигателя и нейтрализации выхлопов.

К появлению многочисленных новых разработок датчиков контроля эмиссии приводит и появление автомобилей следующего поколения — гибридных, в которых обычный двигатель внутреннего сгорания комбинируется с электродвигателем, и машин, работающих на природном газовом или водородном топливе (fuel cell vehicles), также нуждающихся в датчиках и системах рециркуляции.

Новые тенденции и перспективные технологии автомобильных

датчиков

Датчики скорости и положения

Современные разработки активных датчиков положения и скорости (по статистике они составляют не менее трети от общего числа автомобильных датчиков и, как правило, решают именно задачи систем Powerdrivetrain) сфокусированы на интеграции сенсорных ячеек с обработкой сигнала в полупроводниковых КМОП ИС.

Примерами являются датчики положения распределительного и коленчатого валов, дроссельной заслонки, датчик скорости автомобиля, датчик клапана EGR (рис. 1).

Рис. 1. Типичные примеры современных датчиков положения и скорости систем Powertrain и контроля эмиссии: а — активный датчик фазы (распределительного вала) Bosch; б — активный датчик коленчатого вала SiemensVDO; в — активные датчики скорости и положения систем контроля двигателя Honeywell; г — датчик положения дроссельной заслонки SS10459 Delphi; д — датчик положения дроссельной заслонки на основе эффекта Холла BEI; е — потенциометрический датчик положения педали 1029 Wabash (5 млн. циклов); ж — индуктивный датчик положения педали Hella; з — потенциометрический датчик положения клапана EGR Alps Automotive (5 млн. циклов); и — бесконтактный датчик линейного положения (педали и EGR) SiemensVDO; к — программируемые бесконтактные датчики углового положения SiemensVDO на основе МР-технологии; л — бесконтактный датчик углового положения на основе МР-технологии или Triaxis SiemensVDO; м — бесконтактные магнитоуправляемые датчики RFK Novotechnik; н — датчики АМР с магнитным ротором Continental Teves для коробки передач, АБС и контроля скорости двигателя; о — датчик скорости коробки передач на основе эффекта Холла, МР или ГМР SSI Technologies; п — цифровые датчики скорости Delphi; р — модульные датчики нулевой скорости MHS Honeywell

Сегодня индустрия полупроводниковых датчиков уже использует второе поколение активных сенсорных технологий, включающих схемы компенсации ошибок и обработки сигнала. Новейшее направление — развитие новых цифровых интерфейсов (например, SPI) для аналоговых линейных датчиков, оснащенных блоком управления, которые характеризуются как повышенной помехоустойчивостью, так и большей эффективностью коммуникации в реальном времени. Наиболее популярные типы подобных аналоговых угловых датчиков положения Powertrain — датчики положения дроссельной заслонки и педали акселератора. Прежде открытие дросселя выполнялось прямо пропорционально нажатию педали акселератора, а сейчас этому помогает электрический двигатель, получая управляющий сигнал от ECU, на вход которого поступают сигналы с датчиков положения дроссельной заслонки и педали. Актуальность цифрового интерфейса иллюстрирует и датчик рулевого колеса, используемый для контроля динамики автомобиля.

Преимуществом датчиков, созданных на основе новых технологий, является их бесконтактность, но, несмотря на это, потенциометры очень не скоро сдадут свои рыночные позиции, поскольку имеют низкую цену и увеличенную надежность. Хотя и известно множество технологий, подходящих для решения угловых задач, новые датчики положения (с абсолютной аналоговой передаточной характеристикой) — угловые и линейные — строятся в основном на ИС Холла, среди которых наибольшую популярность приобретают магнитные угловые энкодеры, детектирующие абсолютное положение как малого дипольного, так и многополюсного кольцевого магнита.

Увеличилось число разработок датчиков для автомобильных систем на основе любых эффектов, предоставляющих возможность бесконтактных измерений линейного положения.

Что касается цифровых систем, измеряющих только скорость (частоту вращения), для них наиболее актуальной становится технология на основе эффекта Холла, несколько опережающая по состоянию элементной базы ГМР. Возможен и новый всплеск популярности индуктивных устройств (рис. 1ш, щ) — недорогие и чрезвычайно надежные, они не требуют потребления энергии, дефицит которой становится все более серьезной проблемой новых автомобилей.

Датчики концентрации кислорода

Рис. 2. Примеры современных датчиков концентрации кислорода и газа: а–в — нагреваемый датчик концентрации кислорода с твердым электролитом ZrO2 Thimble Type Oxygen Sensor Bosch; а — конструкция датчика; б — конструкция и принцип работы сенсорной ячейки: 1 — сенсорная керамика; 2 — электроды; 3 — контакт; 4 — контакт разъема; 5 — выхлопная труба; 6 — защитное пористое керамическое покрытие; в — передаточная характеристика: а — богатая смесь, б — бедная смесь; Us — сенсорное напряжение; г — планарный нагреваемый датчик концентрации кислорода Bosch; д, е — универсальный нагреваемый датчик Bosch; д — внешний вид; е — конструкция и принцип работы: 1 — сенсорный элемент (комбинация ячейки Нернста и ячейки кислородного насоса); 2 — двойная защитная трубка; 3 — уплотнительное кольцо; 4 — уплотняющая прокладка; 5 — сенсорный корпус; 6— защитная гильза; 7 — держатель контакта; 8— контактный зажим; 9 — PTFE (PolyTetraFluoroEthylene) — трубка — фильтр для очистки входного кислорода от воды и загрязнений; 10 — PTFE-сформованная гильза; 11 — 5 соединительных проводов; 12 — уплотнение; ж, з— датчики концентрации кислорода Denso; з — датчик широкого диапазона; и — датчики на основе TiO2 (иллюстрация с сайта www.sparkplugs.com); к, л —датчики газа NOx и соотношения воздух/топливо SiemensVDO и NGK Spark Plugs.

Все более строгие нормы регулирования эмиссии, принятые во многих странах, в частности в Европе (Euro IV и Euro V), создают обширный рынок для сбыта датчиков контроля выхлопных газов, среди которых выделяются два типа (рис. 2):

1. датчики концентрации кислорода oxygen sensors, или λ-зонды,

2. датчики оксида азота (NOx или nitrogen oxide sensors).

Основная задача датчика концентрации кислорода — контролировать ТВС двигателя по содержанию O2 в отработавших газах, чтобы при коэффициенте избытка воздуха λ = 1 достичь стехиометрического соотношения воздух/топливо, соответствующего смеси, в которой все топливо расходуется в процессе горения. Для бензиновых двигателей это соотношение составляет по весу примерно 14,7:1. Если воздуха меньше, топливо будет оставаться после сгорания — такая смесь является богатой. Недостаток богатой смеси — несгоревшее топливо в выхлопных газах, которое становится источником загрязнений. Если в ТВС в избытке воздух, наблюдается выброс кислорода (бедная смесь). Это способствует образованию загрязнений в виде оксида азота, и в некоторых случаях вызывает нарушение работы двигателя.

Активная керамическая часть (ZrO2 ) Thimble-датчика представляет собой твердый электролит в форме трубки, закрытой на одном конце, который нагревается изнутри электрически (рис. 2а–б). Электрически подогреваемые (а не нагреваемые выхлопным газом) датчики особенно удобны для измерения параметров двигателя, действующего на обедненной топливной смеси; они работоспособны и во время прогрева двигателя.

При высокой температуре (свыше 350 °C) электролит становится проводящим и реагирует на содержание кислорода в выхлопном газе, образуя характерный гальванический заряд, который снимается с электродов, покрывающих внутреннюю и верхнюю поверхности керамики, — слоев платины с микропорами. Максимальное значение заряда соответствует λ = 1. Заряд преобразуется в выходное ступенчатое напряжение датчика (рис. 2в) обычно от 0,1 до 0,9 В с 0,45 В при достижении стехиометрического соотношения. Типичное сопротивление составляет 2–6,5 Ом. Данный тип датчика функционирует, сравнивая чистый атмосферный воздух с выхлопами, поэтому очень чувствителен к различным загрязнениям — грязи, маслу, от которых датчик необходимо защищать.

Для того чтобы получить аналоговый сигнал, пропорциональный соотношению воздух/топливо, конструкция датчика широкого диапазона использует дуальный сенсорный элемент, включающий ячейку Нернста в планарном исполнении, как в датчике narrow range, но с дополнительным слоем кислородного насоса и диффузионным зазором. Корпус имеет также опорную камеру и нагревательный элемент. Если существует разница в уровнях концентрации кислорода через элемент ZrO2 , в сенсорном элементе протекает ток, на основе которого формируется сигнал напряжения.

Датчики концентрации кислорода на основе оксида титана TiO2 (рис. 2и), выпускаемые, например, компанией NGK Spark Plugs, не способны вырабатывать напряжение самостоятельно. Вместо этого варьируется сопротивление элемента — в диапазоне 1–20 кОм. Это значительное изменение может прочитываться ECU, который генерирует выходное напряжение, питая датчик TiO2 опорным напряжением приблизительно в 1 В. При богатой смеси сопротивление датчика быстро падает, и уровень сигнала напряжения в ECU становится высоким; при бедной смеси сопротивление быстро увеличивается, а напряжение в ECU переключается к низкому уровню. Существуют и нагреваемые версии датчика на основе диоксида титана, что позволяет понизить сопротивление датчика до 4–7 Ом.

Необходимо учитывать, что автомобили оборудуются ECU, рассчитанным либо на использование датчика на основе диоксида титана, либо датчика на основе диоксида циркония. Эти датчики не взаимозаменяемы. Датчики на основе TiO2 более надежны, поскольку способны функционировать в условиях сильных загрязнений и не зависят от состояния окружающего воздуха в опорной камере и прочих факторов, важных для датчиков на основе диоксида циркония, поэтому актуальны для автомобилей, эксплуатируемых в жестких окружающих условиях.

Влиянием выхлопных газов (прежде всего NOx), которые вызывают смог и кислотные дожди, обусловлена разработка новых датчиков газа. Правительства многих стран требуют от автопроизводителей не только снижения эмиссии этих газов, но и ограничения в выхлопных газах других продуктов горения — например, CO, SOx, и CO2 . Датчики газа детектируют содержание выхлопных газов и подают сигналы в управляющий блок для контроля ТВС и систему рециркуляции отработавших газов Exhaust Gas Recirculation (EGR).

Для того чтобы выяснить величину концентрации NOx, обычно используются две измерительные камеры. Первая камера за счет прикладывания напряжения к насосной ячейке заполняется кислородом, концентрация которого определяется измерительной ячейкой и поддерживается постоянной. Вторая сенсорная ячейка измеряет ионы кислорода, выделенные из NOx при диссоциации во второй камере, и вырабатывает сигнал (ионный ток кислорода), пропорциональный концентрации NOx. Уточненные методы позволяют детектировать нулевую концентрацию.

В качестве примера можно привести интеллектуальный датчик с многослойным сенсорным элементом ZrO2 , который разработан совместно с NGK и выпускается Siemens VDO (рис. 2к). Датчик допускает как прямое измерение NOx, так и соотношения воздух/топливо. Интеллектуальный датчик включает газовый сенсорный элемент и электронный блок, генерирующий три сигнала: NOx, двоичный, линейный. Данные передаются к ECU двигателя посредством шины CAN. Датчик характеризуется независимостью от системных поставщиков и системы управления двигателем.

Датчик массового расхода воздуха Mass Air Flow Sensors

Растущая потребность в снижении эмиссии CO2 увеличивает полезную роль датчика массового расхода воздуха (рис. 3) в регулировании соотношения воздух/топливо для оптимизации процесса сгорания. Двигатели с искровым зажиганием и электронным дозированием подачи топлива в качестве основного управляющего параметра используют именно расход воздуха.

Рис. 3. Современные автомобильные датчики массового расхода воздуха: а — микромеханический датчик массового расхода воздуха Bosch; б — эволюция измерительных технологий Bosch; в — измерительный принцип микромеханического сенсорного элемента Bosch; г — датчики массового расхода воздуха Hitachi; д — датчики массового расхода воздуха Visteon; е — датчик массового расхода природного газа Hitachi; ж, з, и — датчики массового расхода воздуха SiemensVDO Integrated Mass Airflow (SIMAF) к — датчик расхода вторичных масс воздуха SiemensVDO.

В бензиновых двигателях сигнал датчика массового расхода воздуха вместе с сигналами других датчиков помогает регулировать подачу топлива в двигатель. В дизельных двигателях датчик помогает контролировать процесс рециркуляции отработавших газов и вычислять максимальное количество инжекции.

Датчики массового расхода воздуха обеспечивают аналоговый, частотный или аналоговый пропорциональный сигнал напряжения, который передается к ECU и соответствует массе воздуха, поданной в двигатель.

Расход воздуха определяется при его прохождении через впускной патрубок двигателя, где устанавливается датчик. Измеряется масса расходуемого воздуха, хотя может определяться объем и динамическое давление. Максимальная масса расходуемого воздуха зависит от эффективной мощности двигателя и находится в диапазоне 400–1000 кг/ч.

В датчике используется три чувствительных элемента, один из которых определяет температуру окружающего воздуха, два других нагреваются до известной температуры, превышающей температуру воздуха. В процессе работы двигателя поступающий к нему воздух охлаждает нагреваемые элементы. Классическая, но несколько устаревшая методика определения массового расхода воздуха основана на измерении электрической мощности или тока, необходимого для поддержания заданного превышения температуры.

Сегодня актуальны микромеханические MEMS-расходомеры массы воздуха, включающие тонкопленочные нагреваемые и управляющие электронные элементы, размещенные на одной подложке (рис. 3а–в). Нагреваемые и измерительные резисторы выполняются в виде тонких платиновых слоев, депонированных на поверхность кристалла кремния, который устанавливается на утонченную подложку (подобная концепция используется и в датчиках давления). Датчик температуры подогревателя и датчик температуры окружающего воздуха помогают поддерживать нагревательный резистор на постоянном уровне превышения температуры.

Более новый метод, разработанный Bosch для получения выходного сигнала, не требует измерять ток подогрева, вместо этого сигнал выводится из разницы температур воздуха, замеряемых двумя датчиками, расположенными по обе стороны от нагревательного резистора — на пути потока по ходу его движения и навстречу ему. Дифференциальный сигнал показывает и направление движения потока. Дополнительная возможность — обеспечивать сигнал с датчика температуры.

Hitachi производит датчики массового расхода воздуха также на основе датчика температуры (рис. 3г). Датчики массового расхода воздуха Visteon имеют камеру оценки воздуха, работающую в широком динамическом диапазоне (рис. 3д).

Датчики давления Pressure Sensors

Два важнейших типа датчиков давления, актуальных сегодня в любом новом автомобиле, — это датчик давления воздуха во впускном патрубке двигателя manifold air pressure sensor (MAP, 1–5 бар), который используется в системах powertrain для регулирования соотношения ТВС, и tire pressure sensor (TPS), предназначенный для проверки оптимального давления в шинах (до 5 бар) для повышения безопасности.

MAP разрешает вывод масс воздуха, поступающих в двигатель, и допускает определение топлива и опережение зажигания, необходимые для оптимальной работы. Каждый автомобиль, использующий прямое измерение массового расхода, включает и датчик барометрического абсолютного давления barometric absolute pressure (BAP) sensor, необходимый для компенсации высоты.

Новые применения для датчиков давления, созданных, как правило, на основе интегральных датчиков:

· контроль давления в системах EGR;

· контроль утечки в топливной системе, утечки топлива в бензобаке для контроля эмиссии летучих паров и диагностики фильтра (≈0,5 бар или 0–100 мбар дифф.);

· давление в системе впрыска топлива (рис. 4);

Рис. 4. Примеры автомобильных датчиков давления (систем Powertrain и контроля эмиссии): а — датчик MAP Bosch с микромеханической сенсорной ячейкой; б — интегральный кремниевый пьезорезистивный датчик MAP Bosch; в–н — датчики давления Kavlico Corporation: в — датчик абсолютного давления MAP Kavlico (слева) и датчик SiemensVDO (справа) абсолютного давления MAP-TMAP; г — полностью погружаемый датчик давления трансмиссионных жидкостей с пьезорезистивным элементом; д — датчик дифференциального давления для измерения скорости расхода и состояния клапана EGR с одновременным MAP-сигналом (INCAP-технология); е — датчик давления пара топлива в бензиновом баке (для определения утечки согласно OBDII); ж — датчик давления непосредственного впрыска бензинового двигателя GDI (с тонкопленочным элементом) до 3000 psi и контроля выхлопов топлива CNG (внешний вид идентичен); з — датчики высокого давления топливной магистрали для бензиновых и дизельных двигателей (Common-rail) с непосредственным впрыском GDI и DDI; и — датчик высокого давления (магистралей Common-rail и трансмиссии) с датчиком температуры P5000 — на основе тонкопленочных резисторов, напыленных на металлическую диафрагму; к — датчик P2000 с керамическим элементом на прочной основе для контроля систем рециркуляции выхлопных газов в жестких температурных и окружающих условиях до +155 °C; л — датчик давления впрыска мочевины для дозирующих блоков мочевины и воздуха каталитического конвертера систем SCR (Selective Catalytic Reduction) грузовиков; м — датчик давления масла двигателя для измерения масла двигателя (бензинового или дизельного) с керамическим емкостным или пьезорезистивным сенсорным элементом; н — датчик давления с интегрированным датчиком температуры для альтернативных автомобильных двигателей CNG/LPG (сжатый и сжиженный газы); о — датчики давления Honeywell для применений: DDI, GDI, MAP, TMAP, EGR; п — датчик абсолютного давления SiemensVDO для применения в грузовиках 3–6 бар; р — дифференциальный датчик давления SiemensVDO для контроля утечки топлива и диагностики фильтра (0–100 мбар дифф.); с — датчики давления SSI Technologies для OEM-применений (в диапазоне 15–3000 psi); т — интегральные кремниевые пьезорезистивные датчики абсолютного давления (60–115) кПа SMD085 Bosch; у — пьезорезистивная ячейка интегрального пьезорезистивного датчика давления MP3H6115A Freescale в корпусе SSOP; ш — датчик давления в цилиндрах SiemensVDO; щ — датчик давления в цилиндрах (Incylinder Pressure Sensor) Honeywell

Для автомобильных датчиков давления существуют и многие другие применения:

· давление в камере сгорания — 100 бар[1] ;

· давление воздуха в подвеске (160 бар) и амортизаторах (200 бар);

· управляющее давление автоматической трансмиссии (35 бар) и давление смазочной жидкости трансмиссии 100–700 psi[2] и более;

· давление в тормозных цилиндрах (200 бар);

· давление в электропневматических и гидравлических тормозах;

· давление масла двигателя (50 мбар – 2 бар);

· давление охладителя;

· контроль электрического рулевого управления;

· давление впрыска в обычном бензиновом двигателе (5–6 бар);

· давление впрыска в дизеле (1000 бар);

· топливная инжекция под высоким давлением: давление в магистрали систем Commonrail двигателей с искровым зажиганием (100–200 бар) и дизельных (1400–2800 бар);

· давление в топливной магистрали газовых двигателей;

· давление при развертывании воздушных подушек безопасности;

· давление веса пассажира;

· системы кондиционирования воздуха и т.д.

Среди технологий, используемых для датчиков давления, сегодня наиболее востребованы MEMS-технологии пьезорезистивных датчиков, альтернативой которым считаются емкостные кремниевые MEMS- или керамические датчики. В конструкциях современных MAP/BAP-датчиков преобладают интегральные микромеханические кремниевые пьезорезистивные датчики давления.

Различают датчики абсолютного давления, дифференциальные датчики и так называемые датчики относительного давления Gauge Pressure. Датчики абсолютного давления измеряют внешнее давление относительно нулевого опорного уровня (вакуума) в опорной камере, что соответствует при одной атмосфере 14,5 psi. Дифференциальные датчики измеряют разницу давлений, приложенных одновременно к противоположным сторонам диафрагмы. Gauge Pressure — это специальный дифференциальный датчик, в котором измеряемое давление приложено к одной стороне, а к другой стороне приложено атмосферное давление или вакуумное (Vacuum Gauge Pressure).

Датчики MAP — датчики абсолютного давления воздуха во впускном патрубке двигателя (позади дроссельного клапана), по сигналам которых ECU рассчитывает количество топлива для каждого цилиндра, что важно для уменьшения эмиссии.

Siemens VDO разработала датчик давления в цилиндрах, встраиваемый в соединитель запальной свечи Glow Plug Combustion Sensor или glow plug cylinder pressure sensor, который измеряет давление в течение циклов сжатия и горения. (Аналогичная разработка, выполнена компанией Honeywell.) Датчик Siemens VDO помогает вычислять количество необходимого в процессе инжекции топлива, способствуя тем самым уменьшению эмиссии, а также увеличивать мощность двигателя и снижать потребление топлива. Рабочий принцип основан на измерении деформации головки цилиндра, наводимой давлением в цилиндре (косвенный метод). Датчик существует в активной версии, допускающей калибровку, с керамическим нагревательным элементом.

Прямое управление давлением в цилиндрах, как уже упоминалось, может исключить необходимость датчика массового расхода воздуха, датчика положения распределительного вала и датчика детонации.

Датчики температуры

Эти устройства предоставляют информацию о температуре в различных узлах автомобиля. Например, они выполняют следующие измерения температуры (рис. 5):

· воздуха во впускном патрубке (–40…170 °С);

· внешней температуры (окружающего воздуха) (–40…125 °С);

· воздуха в салоне (–40…80 °С);

· охлаждающей жидкости двигателя — антифриза (–40…140 °С);

· масла двигателя (–40…170 °С);

· топлива (–40…125 °С);

· трансмиссии (трансмиссионной жидкости) (–40... 170 °C);

· воздуха внутри шин (–40…125 °С);

· отработавших газов (100…1000 °С);

· скоб дискового тормоза (–40…2000 °С);

· процессов сгорания топлива в двигателе (0…260 °C);

· нагрева головок цилиндров двигателя (40...230 °C);

· температуры батареи аккумулятора (–40…135 °С);

· систем отопления и кондиционирования, воздуха в испарителе HVAC (–40…135 °С);

· испарителя кондиционера (–10…50 °С).

Применения датчиков температуры, проиллюстрированные рис. 5, относятся в основном (за некоторыми исключениями) к системам Powertrain и контроля эмиссии, основные функции которых, как известно, — оптимизация работы двигателя и связанных систем, экономия топлива и минимизация эмиссии. Новые автомобильные применения для ИС датчиков в автомобиле, например, — контроль батарей гибридных двигателей и GPS.

Для большинства видов измерений температуры воздуха в автоэлектронике наиболее популярным решением является керамический термистор (терморезистор) с отрицательным температурным коэффициентом (NTC) (рис. 5а–с). Терморезисторы сNTC представляют собой датчики, которые изготавливаются из оксидов тяжелых металлов и оксидированных смешанных кристаллов методами спекания и прессования с добавлением связующих агентов, относящихся к полупроводниковым материалам.

При постоянном напряжении питания с увеличением температуры значительно падает сопротивление термистора и возрастает входной ток. Большинство стандартных автомобильных датчиков этого типа, которые применяются также и для измерений температур различных автомобильных жидкостей, характеризуются нелинейной обратной экспоненциальной характеристикой с областью высокой чувствительности, используемой для измерений температуры в некотором диапазоне — обычно не выше 150 °C (рис. 5а). NTC термисторы подходят и для измерений температур в расширенном диапазоне –200…1000 °C и выше — до 1100 °C (например, MT250NB и HT1000 Thermometrics).

Для автомобильных применений NTC термисторы выпускаются в защищенном исполнении (рис. 5).

Точность термисторов зависит от исполнения и обычно колеблется в пределах 1–10%. Еще одна проблема термисторов — подверженность самонагреву вследствие протекания тока через резистор, для преодоления которой между плюсом питания в 5 В и выходом термистора дополнительно включается большое сопротивление. Обработка первичного сигнала с терморезисторов производится в автомобиле в основном с использованием внешних схем.

Для автомобильных высокотемпературных применений предлагаются и могут быть использованы также термисторы с положительным температурным коэффициентом (PTC), металлические пленочные термопреобразователи сопротивления RTD (Resistive Temperature Detectors), термопары, кремниевые терморезисторы с PTC и ИС датчиков температуры.

PTC-термисторы изготавливаются из титаната бария, диапазон рабочих температур — +60…180 °C. Эти датчики используются для измерений уровня любых жидкостей — от воды до масла. Продукция GE Thermometrics включает также составные термисторы — из двух NTC и одного PTC-термистора, с рабочей характеристикой, аналогичной одному NTC, но с плоской областью.

Платиновые тонкопленочные RTD (рис. 5т–у), которые предлагаются для автомобильных высокотемпературных применений, помимо высокотемпературных термисторов, характеризуются наиболее широким диапазоном (–220…+1000 °C), в сравнении, например, с никелем (–60…+320 °C). Другие типичные материалы RTD — медь и сплавы никель/железо. В типичном платиновом RTD керамическая подложка поддерживает структурированный платиновый слой, покрытый стеклом. Эти устройства характеризуются высокой точностью, повторяемостью, линейностью (возможностью прямого подключения выхода к АЦП), долговременной стабильностью, но небольшим положительным температурным коэффициентом (PTC), меньшей чувствительностью к изменению температуры и меньшим базовым сопротивлением, чем термисторы, а также более высокой ценой.

Термопары, состоящие из двух различных металлов, вследствие эффекта Зеебека генерируют термоЭДС (термоэлектрическое напряжение) при нагреве. Три наиболее популярных типа термопар, классифицируемых в зависимости от используемой комбинации металлов и сплавов, — железо-константан (J), медь-константан (T) и хромель-алюмель (K) (обозначения согласно ГОСТ и ANSI). Термопары K-типа с достаточно высокой линейностью и точностью позволяют измерять температуры –270…+1370 °C, термопары J-типа измеряют температуры порядка –150…+1250 °C, T-типа — –200…+350 °C. Термопары из благородных металлов, например, B-типа на основе платины/сплава 30% платины с родием позволяют измерять более высокие температуры порядка 800–1700 °C и выше. Известны также вольфрам-рениевые термопары ТВР (обозначение ГОСТ), которые могут измерять температуры от 1000 до 2200 (2500) °C.

Выходное напряжение термопар является малым — например, 40 мкВ/°C для датчиков K-типа. Обработку сигналов термопар упрощают специальные сигналообработчики, например, MAX6674/5 Maxim для термопар K-типа.

Кремниевые термисторы с PTC Infineon серий KT и KTY и Philips серий KTY (рис. 5ф) предназначены для измерения температур воздуха, газов и жидкостей в диапазоне –55…150 °C [20, 21]. Термочувствительный элемент — это n-кремниевый кристалл, реализованный по планарной технологии. Корпусирование датчиков выполняется в SMD корпусах типа SOT23 (KTY82-2 Philips).

В датчиках серий KTY использован принцип сопротивления растекания Spreading Resistance — производный от одноточечного метода измерения сопротивления полупроводниковой подложки, которое, согласно этому методу, зависит только от удельного сопротивления материала кристалла и площади контакта и не зависит от толщины и площади подложки. Датчики характеризуются отсутствием p-n-переходов, большим PTC, несколько меньшей линейностью, чем RTD, и производятся по технологии, аналогичной производству ИС, что допускает включение дополнительных активных и пассивных цепей в кристалле датчика.

Одним из таких применений являются термостаты в системах водяного и масляного охлаждения бензиновых или дизельных двигателей. Хотя ИС термопереключателей с двоичным цифровым или аналоговым выходом и (или) порогами удобны для автоматического включения/выключения вентилятора, для работы при более высоких температурах (0–260 °C), чем возможные с технологией ИС, рекомендуются термостаты на другой основе, например, коммерческие версии от Honeywell (рис. 5щ).

В последние годы в автоэлектронике приобретают актуальность бесконтактные способы измерений, которые способны детектировать очень малые изменения в тепловом (инфракрасном) излучении объекта. Многие из IR-датчиков работают по принципу сравнения инфракрасного излучения объекта, поглощаемого термочувствительной мембраной, с температурой детектора, которую измеряет термистор (MEMS-технология). Разница температур преобразуется в электрический потенциал посредством термоэлектрического эффекта в термоэлементе. Напряжение питания для датчика не требуется.

Ввиду того, что IR-датчики способны измерять температуры порядка –20…+100 °C и, непосредственно, — только твердотельных объектов или поверхностей с достаточной эмиттирующей способностью, они находят свои основные применения в автомобильных системах безопасности (определение положения пассажиров, видеосистемы наблюдения в ночных и туманных условиях), климат-контроле, для обнаружения конденсации на окнах при тумане. Примерами являются MLX90247 Melexis, TS105-5 и другие HL-Planartechnik, ZTP-101 и другие Thermometrics. Расширение этих устройств — инфракрасные сенсорные массивы.

В различных узлах автомобиля температура является часто второстепенным параметром, который служит для компенсации измерений основных параметров или предупреждения ситуаций, когда высокая температура может вызывать сбои и неисправности работы автомобильных систем. Следствием этого является миграция датчиков температуры в различные мультисенсорные модули контроля основных параметров (например, актуально объединение датчика массового расхода воздуха и температуры во впускном патрубке или датчика давления и температуры воздуха). Но при этом число датчиков, выполняющих индивидуальные измерения температуры в новых автомобилях, не уменьшается, а, скорее, увеличивается. Новые применения, например, включают контроль температуры жидкости трансмиссии, выхлопов, контроль работы батарей гибридных автомобилей, а также климат-контроль, измерение перегрева шин.

Датчики детонации и другие датчики контроля двигателя и

топливной системы в системах Powertrain

Другие датчики, важные для функционирования систем Powertrain, но объемы потребления которых в процентном отношении по сравнению с другими типами датчиков невелики, — это датчик детонации, датчики уровня жидкостей — топлива и масла, датчики крутящего момента двигателя и коробки передач.

Датчики детонации используются для гашения детонации — нерегулярного горения и сильной вибрации двигателя (экономия топлива достигает 9%). Типичная конструкция датчика детонации включает компрессионный пьезоэлектрический элемент (керамику или кристалл), способный реагировать на акустические вибрационные колебания двигателя, генерируя электрический сигнал, например, если резонансная частота его характеристики совпадает с частотой детонации (датчики резонансного типа). Существуют датчики как резонансного, так и нерезонансного типа (рис. 6). Нерезонансные датчики характеризуются плоской АЧХ в определенном диапазоне порядка 1–15 кГц и более гибко адаптируются к различным типам двигателей, но резонансный датчик обеспечивает при детонации более заметные высокие уровни сигнала. В этой сфере рынка ситуация остается пока без изменений, хотя и для замены пьезоэлемента напрашивается поиск новых решений — компактных и недорогих MEMS. По мере развития альтернативных технологий мониторинга процессов в двигателе датчик детонации может быть и исключен.

Ученые Манчестерского университета разработали новый тип беспроводных датчиков для удаленного мониторинга механических систем и предупреждения сбоев коробок передач, двигателей, дизельных двигателей, подшипников колес, механизмов дверей. MEMS-датчик будет отслеживать вибрацию, температуру и давление, может также измерять концентрацию металлических элементов, увеличивающуюся при износе, что помогает уточнять срок службы.

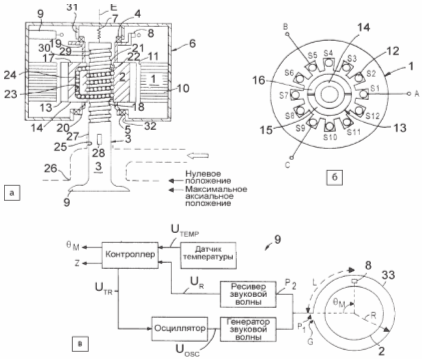

Рост топливных цен и более строгие нормы регулирования эффективности и эмиссии транспортных средств создают глобальный спрос на прецизионные датчики крутящего момента двигателей и входного/выходного валов коробок передач (рис. 7), которые актуальны как на стадии контроля, так и для работы в режиме реального времени. Важнейшая актуальная технология для этого типа устройств — магнитостриктивная, от MDI и SiemensVDO (рис. 7а–б), с поляризованным магнитоупругим кольцом и бесконтактным датчиком магнитного поля, которое пропорционально крутящему моменту. Альтернативные актуальные методы представляют собой беспроводные и безбатарейные SAW устройства (рис. 7в–г) на поверхностных акустических волнах, которые разработали компании Honeywell и Transense, — резонаторы, резонансная частота которых (номинальная 433 МГц датчиков Honeywell) изменяется под действием механического напряжения. Опрос датчиков осуществляется беспроводным методом — радиочастотными импульсами. Резонансная частота отклика позволяет вычислить крутящий момент.

Оба вида датчиков работают при температурах до 150 °C, характеризуются высокой точностью, прочностью, малым размером и весом датчика, долговременной стабильностью, способностью работать в жестких условиях окружающей среды, технологичностью и низкой ценой.

Датчики уровня масла

Эти устройства используются сегодня для определения уровня и потребления масла и представляют собой не что иное, как электронное замещение механического щупа, выполняющее те же функции, но в реальном времени, указывая на необходимость замены масла двигателя. Например, датчики, измеряющие уровень масла, предлагают компании Hella, GE Thermometrics (термистор с PTC), SiemensVDO (рис. 8).

![]()

Текущая линейка Hella, например, включает как относительно простой поплавковый переключатель, так и интеллектуальные термические датчики для непрерывных аналоговых измерений уровня масла (рис. 8а–в).

Любой тип датчиков гарантирует обнаружение отсутствия масла и подачу команды о невозможности запуска двигателя, но конструкции на основе поплавковых переключателей, хотя все еще более предпочтительны, чем масляный щуп, уже несколько устарели, поскольку функциональный принцип поплавковых переключателей предполагает срабатывание датчика только в фиксированных точках переключения.

Тепловые датчики Thermal oil level sensors Hella измеряют уровни в диапазоне примерно 50 мм и могут опционно определять температуру масла (рис. 8в). Согласно термическому принципу уровень масла вычисляется по времени охлаждения сенсорного элемента из линейного соотношения с уровнем при полном заполнении. Датчик с характеристикой аналогового типа по состоянию масла косвенно обеспечивает контроль состояния двигателя, способствуя раннему обнаружению сбоев.

Измерения осуществляются непрерывно в процессе вождения, включая этапы перемещения машины по наклонной поверхности, остановки, боковое и продольное ускорения, допуски, с индикацией минимально необходимого или текущего уровня масла.

Датчики состояния масла

Постоянные изменения в технологиях автомобильных двигателей, основными целями которых являются оптимизация работы двигателя и достижение соответствия новым стандартам эмиссии, сформировали потребность в новых многопараметрических датчиках, располагаемых в двигателе внутреннего сгорания. Многие компании в последние годы активно разрабатывают датчики состояния масла двигателя Oil condition sensors (рис. 9) — надежный и эффективный в стоимостном выражении способ решения ряда проблем экономического и экологического характера. Эти датчики осуществляют комплексный мониторинг состояния масла (и не только его уровня, давления или температуры) в реальном времени, информируя ECU, с целью:

· максимизировать полезный срок службы масла и фильтра , минимизировать потребление натуральных ресурсов;

· минимизировать цену эксплуатации масла и простои машины, допустить большие интервалы между заменами масла, уменьшая потребительские расходы;

· точно указывать срок замены масла;

· поддерживать необходимый уровень масла;

· регулировать расположение масляного фильтра;

· защищать двигатель;

· уменьшать гарантийные издержки;

Датчик состояния масла помогает защищать двигатель посредством ранней диагностики сбоев, подачи тревоги водителю и невозможности запуска, если падает не только уровень, но и качество масла, что может быть следствием превышения срока службы масла или указанием на проблемы с двигателем. Датчик помогает улучшать характеристики вождения транспортного средства, так как состояние масла может значительно различаться в зависимости от многих условий. С высокой точностью определяется оптимальное время замены масла.

На старение масла влияют различные факторы, такие как:

· индивидуальное поведение водителя при вождении;

· частота холодных стартов;

· качество топлива;

· загрязнения, например, сажа в дизельных двигателях, образование нитратов и окислений в двигателях с искровым зажиганием, а также вследствие утечки топлива, охладителя, воды;

· окружающие условия.

Например, компания Bosch разрабатывает многофункциональный датчик состояния и уровня масла SGM110 (рис. 9а), который измеряет температуру, уровень масла (20–100 мм), а также его вязкость (3–300 мм2 /с) и диэлектрическую проницаемость (рис. 10б–г).

Камертонный резонатор и обрабатывающая электроника размещены в многокристальной ASIC. Интегральный датчик способен диагностировать начало деградации масла (уменьшения или загрязнения, например, копотью, или вследствие утечки топлива и охладителя).

Датчик качества топлива для FFV

Двигатель и топливная система FFV-автомобиля должны быть адаптированы к запуску на коррозионном спиртовом топливе. Для анализа топлива используется специальный датчик flex fuel sensor (рис. 12), который измеряет содержание сложных эфиров в топливе и контролирует впрыск.

![]()

Датчик SiemensVDO (рис. 10а) работает, измеряя диэлектрическую постоянную и удельную электропроводность, и обеспечивает линейный аналоговый выход с температурной компенсацией. Датчик рассчитан на различные применения: распознавание топлива двигателя, Fuel cell автомобили (вода/метанол), определение качества дизельного топлива.

Система управления FFV-двигателями Bosch (рис. 10б) включает λ-датчик концентрации кислорода в выхлопах, по содержанию которого система управления двигателем рассчитывает содержание спирта в топливе и регулирует впрыск и зажигание.

Датчики для газовых двигателей

Чтобы успешно применять топливо CNG, необходимо достаточное число датчиков давления, которые предлагает, например, Kavlico Количество топлива в баке может быть измерено комбинированным датчиком давления и температуры Kavlico на основе тонкопленочной технологии в герметичном корпусе (с целью предотвращения утечки топлива). Датчики меньших давлений подходят для систем прохождения топлива.

Керамический емкостной датчик давления Kavlico) скомбинирован с NTC датчиком температуры и специально разработан для альтернативно питаемых двигателей (CNG/LPG).

Датчики тока и температуры батарей для гибридных автомобилей

Значительными потребителями электрической энергии являются электрические и гибридные автомобили, которые включают интегрированные стартеры/генераторы, электронно-нагреваемые каталитические конвертеры, электромагнитные клапаны, электронное торможение, электронное рулевое управление, HVAC-системы.

Для удовлетворения растущей потребности в электроэнергии в автомобиле становится актуальным переход от батарей 14 В к батареям 42 В (для средних гибридов может потребоваться и более — до 60 В, а для полных — порядка 450 В). Увеличение спроса на электроэнергию вызвано не только увеличением числа гибридных автомобилей, но также и тем, что многие менее эффективные механические и гидравлические системы Powertrain, Carbody & Chassis замещаются или дополняются электрическими и электронными системами (например, электрического рулевого управления EPS/EPAS). Электрическое питание требуется для систем телематики, АБС, контроля динамики — ESP, ABS, электронного торможения (EPB), электронно-управляемых скользящих дверей, натяжителей ремней безопасности, приводов автоматизированных ручных передач, а также развлечений — систем и приборов Entertainment.

Увеличение потребления электроэнергии в транспортном средстве обосновывает применение автомобильных датчиков тока — для проверки доступной энергии и реализации функциональности управления батарейной энергией, а также температуры батарей — для оптимального заряда и регулирования перегрева (рис. 11). В связи с актуальностью электрических двигателей в гибридах датчики тока и температуры мигрируют из группы электрооборудования автомобиля, относившейся согласно ранним классификациям к системам корпуса и ходовой части, в группу датчиков Powertrain.

![]()

Так, SiemensVDO разработала инновационное семейство бесконтактных датчиков тока (рис. 11в), использующих эффект Холла или ГМР, специально для контроля систем стартер/генератор и гибридных транспортных средств.

MLH - новая серия датчиков давления Honeywell

Компания Honeywell выпустила уникальную по своим технико-экономическим показателям серию датчиков давления MLH Чем же примечательно это новое семейство?

Во-первых, благодаря использованию передовой тонкопленочной технологии ATF (Advanced Thick Film) при производстве чувствительного элемента (рис.12) и упрощенному процессу сборки стоимость этой серии была снижена в 2 раза по сравнению с пьезо-резистивной серией ML и на 15–20% по сравнению с аналогичной продукцией других производителей. Суть технологии ATF заключается в непосредственном монтаже керамической подложки с тензорезистивным мостом на обратную сторону металлической диафрагмы датчика, к которой прикладывается давление. Вместе с этим инженерам Honeywell удалось увеличить диапазон измерения до 560 атм, расширить диапазоны рабочих температур и термокомпенсации до границ –40…+125 °С и при этом повысить точность измерения до ±0,25% при температуре +25 °С и ±1,0% во всем диапазоне рабочих температур. (Для справки: рыночная стоимость датчика давления такого класса при мелкооптовых партиях колеблется в пределах $70–90. А датчики серии MLH при тех же количествах будут стоить около $45.)

Рис. 12. Чувствительный элемент датчиков давления MLH, выполненный по технологии ATF

Вторым важным преимуществом серии MLH является очень широкий выбор диапазонов измерения (от 3,5 до 560 атм) с удобным шагом, причем разработчик сам может выбрать диапазон в удобной для него единице измерения — PSI (фунт силы на квадратный дюйм), бар, МПа, кг/см2 , а также вид измеряемого давления (избыточное или абсолютное). Избыточное давление измеряется по отношению к атмосферному давлению, абсолютное — по отношению к вакуумной полости, сформированной с обратной стороны мембраны датчика.

1. Датчики систем управления двигателем и основными узлами и агрегатами, обеспечивающими передвижение автомобиля Powerdrivetrain:

o датчики топливной системы двигателя, зажигания и трансмиссии;

o датчики бортовой диагностики ONBOARD DIAGNOSTICS (OBD) в системах POWER TRAIN.

Рис. 13. Датчики систем POWER DRIVE TRAIN управления двигателем и основными узлами и агрегатами: а — индуктивный датчик скорости двигателя или активный датчик скорости Bosch для регистрации скорости и угла вращения коленчатого вала (внешний вид идентичен); б — датчик положения распределительного вала SiemensVDO на эффекте Холла ; в — программируемый датчик углового положения дроссельной заслонки AN1011 Cherry; г — датчик положения педали акселератора Alps Automotive; д — датчики массового расхода воздуха Hitachi; е — датчик давления воздуха во впускном патрубке Manifold Air Pressure (MAP) sensor Kavlico; ж — датчик трансмиссии Bosch на основе эффекта Холла; з — датчики входной и выходной скорости коробки передач SiemensVDO; и — датчик температуры воздуха, охладителя и масла Bosch; к — датчик температуры воздуха во впускном патрубке, а также масла, воды и головок цилиндров SiemensVDO; л — датчик детонации SiemensVDO; м — датчик уровня топлива SiemensVDO; н — датчик уровня и температуры масла Hella; о — датчик состояния масла Hella; п — датчик давления в цилиндрах Incylinder Pressure Sensor Honeywell.

В эту группу входят датчики положения — например, распределительного и коленчатого валов, дроссельной заслонки, педали акселератора, датчик массового расхода воздуха, датчик давления воздуха во впускном патрубке, датчик скорости автомобиля, датчики температуры (в частности, температуры охладителя), датчик детонации, датчики уровня топлива и масла. Кроме того, в указанную группу входят и новые типы, например многопараметрические и мультисенсорные датчики контроля процесса горения в цилиндрах (давления и температуры) или состояния масла двигателя (рис. 13).

2. Датчики систем контроля эмиссии, к которым относятся: датчик концентрации кислорода, датчик положения клапана системы рециркуляции отработавших газов, датчик эмиссии летучих паров, датчик газа, датчик температуры отработавших газов и некоторые другие. Среди новых применений датчик концентрации мочевины, которая помогает в очистке выхлопов дизеля рис. 14

3. Датчики систем контроля корпуса и колес:

o полуактивная или активная подвеска;

o электронноконтролируемаяподвеска ECS (ELECTRONICALLY CONTROLLED SUSPENSION);

o АБС, TPMS (TIRE PRESSURE MONITORING SYSTEM) — системаконтролядавленияшин;

o электронные системы контроля доступа в кабину;

o контроль положения окон, дверей, сидений, солнечной крыши, стеклоочистителей, зеркал.

Рис.14. Датчики систем контроля эмиссии, включая Powerdrivetrain: а — лямбда=зонд для измерения концентрации кислорода Bosch LSM11; б — датчик концентрации кислорода Denso; в — датчик положения клапана системы рециркуляции отработавших газов SiemensVDO; г — датчик Kavlico для контроля уровня топлива в текущих и будущих применениях (с целью минимизации эмиссии летучих паров) независимо от содержания этанола, метанола и топливных аддитивов; д — датчики газа NOx и соотношения воздух/топливо SiemensVDO; е — датчик температуры отработавших газов SiemensVDO; ж, з — датчики уровня и концентрации мочевины Kavlico (ж) и SiemensVDO (з), и — дифференциальный датчик давления Kavlico для регулирования расхода (скорости процессов) EGR — для снижения образования NOx; к — датчик давления паров топлива в бензиновом баке Kavlico (для определения утечки согласно OBDII).

К этой группе относятся датчик положения подвески, датчик давления воздуха в амортизаторах, активные и пассивные дверные ключи, датчик тока батареи, датчик доступа к двери без ключа, датчик скорости колеса, датчик силы торможения, датчики положения и некоторые другие (рис. 14).

3. Датчики концентрации кислорода OXYGEN SENSORS (или датчики газа Gas Sensors — oxygen и NOx sensors).

Сегодня актуальны следующие технологии датчиков oxygen sensors и NOx sensors:

· электрически нагреваемые датчики на основе диоксида циркония ZrO2 (датчики с диоксидом циркония ZrO2 , нагреваемые выхлопным газом, в настоящее время не актуальны);

· электрически нагреваемые планарные датчики с малой термической массой на основе керамики ZrO2 ;

· электрически нагреваемые датчики на основе диоксида титана TiO2 ;

· электрически нагреваемые, планарные датчики с малой термической массой, двухкамерные датчики на основе ZrO2 ;

· двухкамерные датчики на основе ZrO2 .

Эти датчики определяют состав выхлопных газов, гарантируя, что он остается в пределах норм, и подают сигналы обратной связи к системам контроля двигателя — для регулирования соотношения ТВС с целью оптимизации сгорания топлива и минимизации эмиссии.

4. Микромеханические датчики массового расхода воздуха MASS AIRFLOW SENSORS (для регулирования ТВС).

5. Датчики температуры TEMPERATURE SENSORS:

o термисторы с отрицательным или положительным температурным коэффициентом;

o резистивные датчики температуры (пленочные платиновые датчики);

o платиновые термопары;

o бесконтактные инфракрасные датчики.

Указанные датчики посылают информацию автомобильному компьютеру об окружающей температуре в различных частях автомобиля. Кроме измерения температуры в салоне, они измеряют температуру масла, воздуха, охлаждающей жидкости — во впускном патрубке, коробке передач, на коленчатом валу и других частях автомобиля, а также детектируют присутствие или положение пассажира.

6. Датчики давления Pressure Sensors применяют следующие актуальные технологии:

o пьезорезистивные микромеханические датчики;

o пьезорезистивные поликремниевые модули на стали;

o емкостные микромеханические датчики;

o емкостные керамические модули.

Автомобильные датчики положения. Современные технологии и

новые перспективы. Актуальные классические принципы

оптоэлектроники в автоэлектронике

Последнее время в связи с появлением большого числа недорогих и надежных магнитоуправляемых ИС и, главным образом, новых магнитных энкодеров Холла инженеры, занимающиеся вопросами автоэлектроники, стали отрицательно относиться к использованию оптической технологии в таких применениях, как детектирование положения и скорости посредством оптических датчиков. Веским аргументом против оптических компонентов является их чувствительность к загрязнениям и повышенной температуре — условиям, типичным для автомобильной среды, а также более высокая цена, если сравнивать такие компоненты с новыми угловыми энкодерами Холла.

И все-таки за пределами данных ограничений оптические датчики — более высокоточные, чем многие электрические измерители, а кроме того, характеризуются высокой разрешающей способностью и высокой надежностью. Базовые принципы технологии разрабатывались и оттачивались многие годы, и именно оптические принципы составляют основу сегодняшних энкодеров, в том числе и магнитных.

Оптические датчики

Все известные оптические (и многие неоптические) схемы детектирования движения сводятся к двум базовым схемам, показанным на рис. 15,16 Схемы работы устройств проиллюстрированы рис. 15

Рис. 15. Базовая схема оптического детектирования движения — прерыватель а–в — щелевой оптический (фотоэлектрический) датчик — оптопрерыватель (оптрон или оптопара): 1 — корпус датчика; 2 — светодиод; 3 — фоточувствительный элемент (фототранзистор или фотодиод); а — конструкция датчика: 4 — элементы для монтажа корпуса; 5 — терминалы для монтажа на печатной плате; б — линейный прерыватель — датчик линейной скорости (цифровой индикации определенного линейного положения): 4 — линейный ротор (линейно перемещающийся элемент) с чередующимися оптически прозрачными и оптически непрозрачными участками; 5 — терминалы для монтажа на печатной плате; в — датчик угловой скорости (индикации определенного углового положения); 4 — вращающийся ротор — крыльчатка с непрозрачными лопастями; 5 — вращающийся вал; г — аналог оптопрерывателя — щелевой датчик скорости Холла: 1 — корпус датчика; 2 — магнит; 3 — датчик Холла (униполярный ключ); 4 — магнитопровод; 5 — терминалы для монтажа на печатной плате; 6 — вращающийся ротор — крыльчатка с лопастями из ферромагнитного материала; 7 — вращающийся вал.

Рис. 15а–в демонстрируют принцип работы типичного щелевого оптического переключателя-оптопрерывателя, или оптрона. В пластмассовом корпусе расположены светодиод и фотодетектор, например фототранзистор, разделенные воздушным зазором в теле корпуса. Свет от светотодиода попадает на фототранзистор, который переходит в состояние насыщения. Если в зазоре появляется непрозрачный элемент — ротор, путь света между светодиодом и фототранзистором блокируется, что вызывает переключение выхода фототранзистора к высокому уровню.

Излучающие светодиоды могут функционировать как в видимом, так и в инфракрасном спектре. Для работы датчика необходимо, чтобы конструкция корпуса и ширина элементов ротора обеспечивали чередование светопередачи и перекрытия оптического канала. Существенно уменьшить ширину оптических кодовых элементов и повысить разрешение устройства позволяют лазерные диоды. Расстояние от датчика до детектируемого объекта в пределах ширины рабочего зазора несущественно, но если необходим больший рабочий диапазон, также применяются лазерные светодиоды.

Щелевые оптопрерыватели широко используются для детектирования скорости двигателя, на валу которого размещен ротор, периодически блокирующий оптический канал, но в автоэлектронике их применение ограничено чувствительностью к загрязнениям и температурам (обычно 80 °C). Необходимо отметить, что некоторые современные устройства, например инфракрасные диоды и фототранзисторы Honeywell, работают и при температурах до 125 °C.

В значительной степени проблему также решает интерпретация схемы прерывателя на основе датчика Холла (рис. 16г), но, в отличие от оптопрерывателя, к размерам крыльчатки предъявляются требования минимальной ширины лопасти, что в свою очередь ограничивает пространственное разрешение датчика.

Рис. 16. Оптический (фотоэлектрический) датчик рефлективного типа 1 — корпус датчика; 2 — светодиод; 3 — фоточувствительный элемент (фототранзистор или фотодиод); 4 — терминалы для монтажа на печатной плате; а — конструкция датчика; б — датчик линейной скорости (индикации определенного линейного положения): 5 — линейный ротор с чередующимися участками с высокой отражательной способностью и низкой отражательной способностью (оптически прозрачными); в — датчик угловой скорости (индикации определенного углового положения); 5 — вращающийся ротор — крыльчатка с чередующимися участками с высокой отражательной способностью и низкой отражательной способностью (оптически прозрачными); 6 — вращающийся вал; г — датчик угловой скорости со специальной конструкцией ротора: 5 — вращающийся ротор с низкой отражательной способностью фона (черного цвета); 6 — чередующиеся полосы ротора с высокой отражательной способностью; 7 — вращающийся вал.

На рис. 16а–г проиллюстрирована работа рефлективного оптического датчика, который функционирует аналогично, но конструктивно отличается тем, что фототранзистор в рефлективном датчике переключается светом, отраженным от детектируемой поверхности.

Светодиод и фототранзистор рефлективного датчика расположены с одной стороны поверхности детектируемого объекта. Рефлективные датчики обеспечивают большую гибкость монтажа, но характеризуются фокусным расстоянием (оптимальным расстоянием от датчика до детектируемого объекта), на котором он должен быть помещен (обычно в пределах 2,54–12,7 мм) и относительно которого варьируется рабочий диапазон устройства.

При конструировании рефлективного датчика важнейшим требованием к детектируемой поверхности является ее отражательная способность и качество отражения. Например, для задач детектирования скорости цвет вала двигателя и ротора выбирается черный (рис. 16г), тогда полосы отражающего материала на валу обеспечивают периодическое переключение датчика.

Луч, отраженный от стандартной поверхности, не сфокусирован и представляет собой усеченный конус с основанием на рефлективной поверхности, образованным отражаемым коническим световым пучком светодиода, что не позволяет с высокой точностью обнаруживать малые отражающие объекты, и ограничивает пространственное разрешение датчика. Для того чтобы уменьшить диаметр отражаемого луча, в качестве источников света применяются лазерные светодиоды, а для фокусировки луча на его пути от светодиода к фотодетектору в датчик встраиваются линзы.

Производным от рефлективного типа датчиков является волоконно-оптический датчик перемещения, содержащий две группы волоконной оптики: передающие волокна, подключенные к источнику света, и принимающие сигнал волокна, которые подсоединены к фотодетектору (фотодиоду) и объединены в одном корпусе. Свет от источника передается через оптоволокна на поверхность цели и отражается обратно, часть отраженного света улавливается принимающими оптоволокнами и попадает на фотодетектор, регистрирующий интенсивность отражения, которая представляет собой нелинейную функцию свойств поверхности и расстояния до цели. Этот тип датчиков может потребовать периодической калибровки.

Рефлективные датчики используются во многих сферах — в промышленности или компьютерах (датчики для компьютерных мышей). В автоэлектронике данный тип устройств применяется достаточно широко — например, для контроля положения пассажира, в датчиках дождя и в энкодерах, а кроме того, становится базовой схемой, интересной для преобразования измерительных концепций по отношению к другим типам датчиков.

Особенности схемотехники оптических устройств

Оптический датчик — это устройство, измеряющее интенсивность электромагнитных волн в диапазоне от ультрафиолетового до близкого к инфракрасному.

Свет представляет собой пучок дискретных фотонов, каждый из них является носителем кванта энергии, зависящей от источника света.

При взаимодействии с атомами кремния фотоны, в зависимости от длины волны (что эквивалентно количеству энергии), увеличивают проводимость фотодиода. В нем при смещении генерируется электрический ток, и его можно измерить.

С физической точки зрения базовое измерительное устройство — это именно фотодиод, который при объединении с функциональной электроникой будет представлять собой пиксель (pixel — PIcture ELement).

Другой базовый тип фотодетектора — фототранзистор, под действием света он функционирует аналогично, но обеспечивает переключаемый логический выход.

Фотодиоды и фототранзисторы закладываются в линейные оптические массивы, CMOS-камеры.

Промышленностью (Optek, Vishay и др.) выпускаются также готовые щелевые и рефлективные датчики. Стоимость обоих типов менее $1, причем щелевые датчики дешевле. Могут использоваться и дискретные оптические эмиттеры/ресиверы — светодиоды и фоточувствительные элементы — фототранзисторы, фотодиоды, а также фототиристоры.

Щелевые и рефлективные датчики (а также оптоизоляторы1 ) функционируют одинаково с идентичными характеристиками, важнейшей из которых является коэффициент передачи тока.

Поскольку фототранзистор, при воздействии светового луча переходящий в состояние насыщения, обеспечивает готовый цифровой выход, в большинстве коммерчески доступных оптопрерывателей и рефлективных датчиков используется именно данный тип фотоэлектрического преобразователя. Для включения датчика во внешнюю цифровую схему потребуется только токоограничивающий резистор в цепи светодиода и внешний резистор между плюсом питания и выходом транзисторного ключа (рис. 17а).

Рис. 17. Типичные принципиальные электрические схемы для включения оптопрерывателя и рефлектора а— схема на основе фототранзистора с цифровым выходом; б— схема на основе фотодиода с аналоговым импульсным выходом; в— схема на основе фотодиода с цифровым импульсным выходом; VD1 — светодиод; VD2 — фотодиод; VT1 — фототранзистор, R1, R2 — токоограничивающие резисторы.

Пара «светодиод–фототранзистор» характеризуется усилением менее 1. Сумма выходного тока коллектора фототранзистора, отнесенная к величине входного тока светодиода, называется коэффициентом передачи тока (КПТ, или CTR — Current transmission ratio). Типичный ток светодиода 10–20 мА с типичным CTR щелевого переключателя порядка 0,1 соответствует 1–2 мА выходного тока коллектора.

КПТ зависит от характеристик светодиода и фототранзистора и различен для оптических датчиков в широких пределах, поэтому значение резистора R2 должно гарантировать насыщение фототранзистора и стекание тока, достаточного для получения действительных амплитуд логических уровней при подключении оптического датчика к микроконтроллеру. Например, при токе светодиода 10мА и КПТ=0,1 значение резистора R2 должно быть выбрано приближенно равным 5 кОм. (Меньшее значение допустимо для оптического переключателя с высоким КПТ или с большим током светодиода и будет обеспечивать лучшую шумовую устойчивость (меньший импеданс) и более высокую скорость переключения.)

Скорость переключения фототранзистора в любом оптическом датчике довольно медленная, что ограничивает максимальную детектируемую скорость устройства и должно учитываться программой, считывающей выход датчика. Типичные значения времени включения (перехода в состояние насыщения) — 8 мс, времени выключения — 50 мс.

Рефлективные датчики также характеризуются КПТ, который в отличие от оптопрерывателей не постоянен и зависит от силы отраженного света, типа поверхности и расстояния от поверхности до датчика. КПТ рефлективного датчика специфицируется производителем со стандартной белой рефлективной поверхностью, помещенной на фокусном расстоянии от датчика. В реальном проекте вычисляется или измеряется фактический КПТ.

Поскольку КПТ рефлективного оптического датчика варьируется в широком диапазоне, аналоговый выход (рис. 17б) может быть более предпочтительным, поскольку пользователю предоставляется возможность самостоятельно подсоединять выход датчика к АЦП и программно отслеживать изменения в выходном уровне сигнала, что, как показано далее, полезно и для интерполяции сигналов инкрементальных энкодеров, но в этом случае необходимо больше времени для выборки АЦП.

Датчики рефлективного типа в большей степени подвержены воздействию механической нестабильности системы. К примеру, при вибрации, если остановка ротора соответствует краю отражающей полосы в рабочей области датчика, рефлективный датчик непрерывно генерирует прерывания. В аналогичной ситуации с щелевым датчиком получение неоднозначного выхода при частичном затемнении фототранзистора позволяет избежать гистерезис в схеме компаратора, но рефлективный датчик потребует дополнительных аппаратных и программных средств. Для обнаружения необычных условий программа может иметь таймер, отслеживающий время между прерываниями, при несогласовании которого подпрограмма обслуживания прерываний может их игнорировать.

Для правильности и безопасности системы необходима и гарантия того, что сбойные датчики будут локализованы. Так, сбойный или отсоединенный светодиод позволяет фототранзистору предоставлять системе информацию об остановке двигателя, закрытом капоте или двери. Ту же самую информацию может предоставлять засоренный фототранзистор.

Первый способ решения проблемы — применение двух датчиков с инверсными выходами. Один из них блокируется при открытом капоте, второй — при закрытом. Одновременно анализируется состояние двух датчиков, которые для верификации состояния или функциональности системы должны оба находиться в правильном состоянии.

Метод обнаружения отсоединенного светодиода — определение напряжения на аноде светодиода. Когда светодиод включен, падение напряжения, определяемое компаратором, составит около 1,2 В (типично), и выход компаратора будет высоким. Если светодиод открывается, напряжение на аноде возрастет до Ucc (более 3 В).

Для детектирования сбойных условий закорачивания можно добавить второй компаратор. Опорное напряжение в этом случае выбирается порядка 0,6 В, программное обеспечение объявляет ошибку, если напряжение падает ниже опорного.

Оптические энкодеры

Угловые оптические энкодеры

Принципы работы угловых энкодеров проиллюстрированы рис. 18, 19.

Рис. 18. Инкрементальный энкодер — датчик относительного положения, скорости и направления а–б — угловой инкрементальный энкодер; в — конструкция измерительной головки: 1 — корпус датчика; 2 — светодиод — источник света для инкрементальных каналов А и Б; 3, 4 — ординарные фотодетекторы (фототранзисторы или фотодиоды); 5 — светодиод — источник света для индексного канала; 6 — фотодетектор индексной метки; 7 — терминалы для монтажа на печатной плате; 8 — элементы для монтажа корпуса; 9 — 4-битный (24 = 16 положений) перфорированный ротор с прорезями; 10 — прорези для инкрементальных каналов; 11 — прорезь — индексная метка; 12 — вращающийся вал; г — вариант исполнения 4-битного инкрементального ротора из стекла; д–е — варианты сигналов инкрементального энкодера: д — цифровой инкрементальный энкодер (инкрементальные каналы А и Б, индексный выход В фототранзисторов, канал скорости);

Угловой оптический энкодер состоит из тонкого оптического диска и стационарного блока — измерительной головки, включающей источник света и фотодетектор. Измерительная головка может быть построена как по принципу прерывателя, так и рефлектора, но прерыватель проще реализуется и используется чаще.

Оптический диск прерываемого энкодера включает кодированную последовательность прозрачных и непрозрачных участков. Маркеры могут представлять собой, например, отверстия в металлическом листе или метки на стеклянном диске. При вращении диска, в зависимости от его типа, маркеры пропускают или перекрывают луч света, направленный от светового источника к фотоприемнику (фотодиоду или фототранзистору).

Фотодетектор генерирует сигнал частотой, равной частоте следования кодовых элементов, в цифровой форме (фототранзистор) или аналоговый импульсный сигнал, который также может быть усилен и оцифрован. При подключении внешнего счетчика прямоугольных импульсов оптический метод позволяет измерять угловую скорость вращения диска. Посредством нанесения специальной индексной отметки, индицирующей начальное положение диска, уже можно измерять относительное угловое положение вала в диапазоне 360° (рис. 18). Этот тип датчиков представляет собой так называемые инкрементальные энкодеры — самые простые и наименее дорогие оптические устройства.

При добавлении второй пары «светодиод-фототранзистор» с угловым смещением относительно первой, соответствующим четверти периода сигнала, может быть получена вторая последовательность импульсов — канал Б с фазовым смещением относительно канала А на 90° (рис. 19д–ж). Инкрементальный энкодер, который использует три оптических датчика (один для детектирования положения фазы 0° — канал В, два других — для формирования инкрементальных каналов с фазовым смещением сигналов в 90°), позволяет одновременно удваивать разрешение при измерении положения и скорости и детектировать направление.

Разрешение инкрементальных энкодеров измеряется в импульсах за оборот (pulses per revolution, ppr). В дальнейшем разрешение может быть увеличено посредством нанесения большего числа линий на оптический диск и добавления пар «светодиод–фотодетектор» в измерительной головке. Максимальное число счетов за вращение представляет собой функцию диаметра энкодерного диска и характеристик светопередачи, определяющих допустимый размер кодовых элементов.

Существуют различные способы нанесения маркеров на оптический диск. В ранних системах чаще использовались металлические диски с перфорацией (рис. 18а–б), но максимальная площадь отверстий для повышения разрешающей способности и точности датчика ограничена — должно оставаться некоторое количество материала, обеспечивающее форму и прочность диска. Современные диски изготавливаются из стекла, маркеры на котором вытравливаются (рис. 18г, рис. 19г). Этот метод позволяет получить типично 100–6000 сегментов, что соответствует разрешению в 3,6–0,06°.

Одним из главных недостатков инкрементального энкодера является то, что последовательность импульсов запасается во внешнем буфере или счетчике. При сбое в подаче питания счет будет потерян. Кроме того, если машина с инкрементальным энкодером предполагает отключение на ночь, то на следующий день энкодер не сможет предоставить информацию о точном положении вала, пока не будет активирован внешний переключатель (home-detection switch) или программа подключения, вращающая вал до прохождения индексной отметки, которая затем каждый раз обнуляет буфер счетчика, начиная отсчет относительного положения.

Решение данной проблемы предоставляют абсолютные энкодеры (рис. 19), которые используют более точный метод определения положения, основанный на кодировании абсолютного положения посредством множественных групп сегментов, размещенных на диске по линиям концентрических окружностей.

Рис. 19. Абсолютный энкодер — датчик абсолютного положения и скорости а–б — 4-битный угловой абсолютный энкодер; в — конструкция измерительной головки: 1 — корпус датчика; 2 — массив светодиодов; 3 — массив фотодетекторов (фототранзисторов или фотодиодов); 4 — терминалы измерительной головки; 5 — 4-битный ротор с кодом Грэя; 6 — вращающийся вал; г — вариант исполнения 4-битного абсолютного ротора с двоичным кодом из стекла; д — выходной цифровой код двоичного абсолютного энкодера; е, ж — линейный 4-битный абсолютный энкодер с двоичным кодированием и оцениванием посредством V-выборки; 1 — корпус измерительной головки; 2 — измерительная линейка; 3 — массив фотодетекторов V-выборки; е — оценивание посредством V-выборки: AB0 , A1 …A4 , B1 …B4 — фотодетекторы в составе двух линеек V-выборки (выбираемые для оценивания подсвечены желтым); ж — иллюстрация линейного абсолютного энкодера.

Концентрические окружности начинаются в центре энкодерного диска, при этом каждая следующая окружность характеризуется количеством сегментов, удвоенным по сравнению с предыдущей. Первое кольцо будет иметь только один прозрачный и один непрозрачный сегмент, второе — два прозрачных и два непрозрачных, третье — по четыре тех и других и т. д. Число окружностей определяет разрядность энкодера: 4 окружности соответствуют 4-разрядному энкодеру (24 = 16 положений), 16 — 16-разрядному устройству с 32 767 сегментами и угловыми положениями.

Для считывания двоичного кода посредством абсолютного энкодера необходим один источник света и один фотоприемник для каждой линии на энкодерном диске. В измерительной головке светодиоды и, что более важно, фотодетекторы объединяются в линейные массивы (рис. 19в).

Поскольку абсолютный энкодер образует последовательность битов, различную для каждого углового положения, он всегда предоставляет информацию об угловом положении системы, при включении и выключении не нуждается в переключателе нулевого положения и программе подключения и более устойчив к шумам, так как следующее за сбойным положение будет прочитано правильно.

В энкодере на рис. 19а-б четыре оптических датчика детектируют маркеры диска с четырехбитным кодом Грэя, который позволяет закодировать 16 положений диска без опорной отметки: для каждого перехода сигнал изменяется только на один бит. Код Грея характеризуется отсутствием ошибок, но его недостаток — применение различных схем кодирования, более сложное оценивание сигналов и неоднозначность сигнала при неожиданном сбросе.

Другой вариант — использование стандартного бинарного (двоичного) кода, но на практике этот тип энкодеров имеет один недостаток: при переходе от 1111 к 0000 все четыре бита изменяются одновременно, и если переход в реальной системе выполнен не одновременно, это может приводить к ошибкам.

Для минимизации ошибок в двоичном коде предназначена так называемая V-выборка, принцип которой для диска, развернутого в прямую линию, проиллюстрирован на рис. 19е. Две линейки светодиодов и фотодетекторов размещаются в V-образной форме, для которой фотодетектор AB0 является общим. Для оценки V-выборки разработан специальный алгоритм, согласно которому логическое значение «0» или «1» для данного положения детектора, выбранного в линии i, определяет, какой детектор — «B» или «A» — должен быть активирован в линии (i+1). Если AB0 соответствует логическая «1», во второй линии анализируется A1 , если AB0 соответствует логический «0», анализируется B1 . Поскольку A1 на рис. 19е — «0», в линии 3 берется детектор B2 . Последовательность выбранных фотодетекторов на рис. 19е подсвечена желтым цветом.

Многооборотные угловые энкодеры

Преимуществом абсолютного энкодера является то, что частота вращения может быть понижена до одного оборота энкодерного диска в течение полного углового пути машины. Это позволяет с повышенной точностью детектировать реальные угловые перемещения менее 360°. Если же требуется отслеживать угловые перемещения более 360° — например, в несколько полных оборотов вала, применяется многооборотный угловой энкодер, который обычно представляет собой несколько энкодерных дисков, соединенных между собой цепочкой передач. Данный принцип проиллюстрирован рис. 78. Для грубой оценки вращения — подсчета числа оборотов — используется малый энкодер, в пределах которого положение отслеживает более точно 4-битный энкодер. Малый энкодер совершает только одно вращение, например, за 2000°, преодолеваемых большим энкодером. Для дальнейшего повышения точности оценки число энкодеров может быть увеличено.

Рис. 20. Многооборотный абсолютный энкодер а — конструкция: 1 — корпус датчика положения в пределах 360°; 2 — массив светодиодов; 3 — массив фотодетекторов; 4 — 4-битный ротор с двоичным кодом; 5 — вращающийся вал; 6 — редуктор; 7 — 2-битный ротор с двоичным кодом; 8 — измерительная головка — счетчик числа оборотов; б–в — сравнение принципов функционирования однооборотного и многооборотного энкодера: б — однооборотный энкодер; в — многооборотный энкодер.

Метод интерферометрии Муара

Метод интерферометрии Муара применяется для измерения положения в пределах значительных линейных расстояний — от нескольких сантиметров до нескольких метров. Технология, реализованная, например, немецкой фирмой Heidenhain, использует длинные перемещающиеся стеклянные пластины с очень тонкими линиями, выполненными методами микроструктурирования с малым постоянным периодом C. Свет проникает сквозь щели пластины, остальная поверхность которой металлизирована (рис. 20, 21).

Рис. 21. Инкрементальный линейный энкодер на основе интерферометрии Муара а— конструкция: 1— подвижная стеклянная пластина; 2— лампа; 3— линза; 4— неподвижная пластина с прорезями 5; 6— массив инкрементальных фотодетекторов смещенных синусоидальных сигналов; 7— массив фотодетекторов индексной отметки; б— принцип работы устройства

Измерительная головка датчика включает источник света, которым в отличие от лазерного интерферометра может быть любая лампа, чей свет проникает сквозь прорези малой фиксированной пластины-коллиматора, размещенной между лампой и подвижной пластиной (рис. 79а). Период прорезей и период линий подвижной пластины C согласованы (рис. 20б). Фотодетекторы, размещенные с другой стороны стеклянной пластины, определяют светопередачу устройства.

При движении измерительной линейки и достижении фазового совпадения прорезей неподвижной пластины с подвижной обеспечивается максимально высокая светопередача, в противофазе фотодетектор полностью затемнен, а между этими точками сигнал фототока детектора представляет собой синусоидальную функцию:

![]()

Для определения положения в инкрементальной системе используются 5 фотодетекторов (или массивов фотодетекторов), предоставляющих 4 синусоидальных сигнала каждый и один индексный сигнал (рис. 20в). Четыре решетки в пластине измерительной головки с одинаковым периодом C сдвинуты на 1/4 периода так, что синусоидальные сигналы также сдвинуты по фазе на 1/4 периода.

Разрешение данной системы составляет 1/4 периода C (2,5 мкм для C = 10 мкм), увеличение которого до <0,5 мкм возможно посредством интерполяции.