| Скачать .docx |

Курсовая работа: Организация грузовой и коммерческой работы на станции и примыкающих подъездных путях

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПУТЕЙ СООБЩЕНИЯ

ЗАБАЙКАЛЬСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Кафедра УПП

КУРСОВОЙ ПРОЕКТ

по дисциплине: Управление грузовой и коммерческой работой

на тему: “ОРГАНИЗАЦИЯ ГРУЗОВОЙ И КОММЕРЧЕСКОЙ РАБОТЫ НА СТАНЦИИ И ПРИМЫКАЮЩИХ ПОДЪЕЗДНЫХ ПУТЯХ ”

КП 24010041

Выполнил:

студент группы Д-41

Никонюк А.А.

Проверил:

преподаватель

Быкова Н.В.

ЧИТА 2004 год

Содержание

Введение

1. Технико-эксплуатационная характеристика станции и подъездных путей

2. Расчёт потребности вагонного парка

3. Организация вагонопотоков на станцию

4. Технология работы грузового двора

5. Единая технология работы станции и примыкающих подъездных путей

6. Охрана труда и техника безопасности при работе с бензином

Заключение

Список литературы

Введение

Железные дороги нашей страны находятся в сложных условиях перехода к рыночным отношениям. Происходит изменение требований к качеству перевозок, выполняемых железнодорожным транспортом. Меняется качественный состав перевозимых грузов, в корне изменилась система планирования перевозок, возрастает конкуренция со стороны других видов транспорта, значительно упали объёмы перевозок грузов, растёт дебиторская задолжность потребителей транспортных услуг. Всё это негативно влияет на финансовое положение, и соответственно психологический климат коллективов линейных предприятий железнодорожного транспорта.

Грузовые станции являются важнейшим элементом железнодорожного транспорта. В новых экономических условиях они призваны сыграть ключевую роль в деле привлечения грузов к перевозкам. От работы этих станций непосредственно зависит финансовое положение всей отрасли в целом. Поэтому улучшение работы грузовых станций – огромный резерв повышения эффективности работы транспорта в целом.

Основной объём грузовой работы выполняется на подъездных путях, поэтому важно правильно организовывать взаимодействие станции и промышленных предприятий. Поэтому необходимо переходить к созданию и внедрению единой технологии работы и совместной ответственности смежников за результаты работы.

В данной курсовой работе, необходимо, произвести расчёты вагонопотоков, выбрать типы и установить размеры складов, запроектировать транспортно-складской комплекс, разработать рациональную технологию грузовой и коммерческой работы на станции и подъездных путях, построить два варианта суточного плана графика работы станции и подъездных путей, выполнить расчёт основных показателей по обоим вариантам и провести их технико-экономическое сравнение для обоснования выбора оптимального варианта.

1. Технико-эксплуатационная характеристика станции и подъездных путей

Станция сквозного типа. Расформирование составов ведется в одном конце сортировочного парка на вытяжном пути 1, а подача вагонов на грузовой двор и уборка их оттуда — с другого конца через подъездной путь 2. На станции предусмотрены следующие технические средства: техническая контора; пункт технического осмотра, экипировочные устройства для локомотивов; вагонные весы, горка малой мощности, автомобильные весы.

1.1.Определение расчётных суточных грузопотоков

Расчётный суточный грузопоток определяется для каждого груза на основании заданных среднесуточных грузопотоков отдельно по прибытию и отправлению по формуле:

![]() (т) (1.1)

(т) (1.1)

где i – вид груза; Qiсут . – суточные грузопотоки;

Кн – коэффициент неравномерности перевозок ,Кн = 1,11-1,3

Значение среднесуточных и расчётных грузопотоков сводим в таблицу 1.1.

Таблица 1.1.

Среднесуточные и расчётные грузопотоки станции по прибытию и отправлению.

Наименование груза |

Коэффициент неравномерности |

Суточный расчетный грузопоток |

|

| Прибытие |

Отправление |

||

| Повагонные |

1,17 |

760,5 |

561,6 |

| Мелкие |

1,11 |

333 |

199,8 |

| Контейнеры 20т |

1,1 |

1320 |

1320 |

| Среднетоннажные |

1,06 |

742 |

636 |

| Тяжеловесные |

1,36 |

516,8 |

326,4 |

| Руды |

1,28 |

3200 |

- |

| Каменный уголь |

1,13 |

1130 |

- |

| Кирпич силикатный |

1,47 |

441 |

- |

| Панели стеновые |

1,51 |

755 |

- |

| Цемент н/у |

1,19 |

833 |

- |

| Бензин |

1,29 |

2322 |

- |

| Мазут |

1,22 |

854 |

- |

2.Расчет потребности вагонного парка

2.1.Выбор типа подвижного состава для перевозок груза

Выбор производится в соответствии с характером груза, тары и упаковки, способом укладки его в вагоне и транспортировки. При этом должна обеспечиваться возможность наиболее полного использования грузоподъёмности и вместимости вагонов, обеспечение сохранности груза и использование вагонов из-под выгрузки под погрузку.

Результаты выбора сводим в таблицу 2.1.

Таблица 2.1.

Технические характеристики выбранных типов вагонов.

| Наименование груза |

Род вагона |

Технические характеристики вагона |

|||

| Грузопо-дъемность |

Масса тары, т |

Длина по автосц., мм |

Погрузочный объём вагона, т |

||

| 1 |

2 |

3 |

4 |

5 |

6 |

| Повагонные |

полувагон |

69 |

22 |

13920 |

73 |

| Мелкие |

крытый |

68 |

22 |

14730 |

120 |

| Контейнеры 20т |

платформа |

65 |

26 |

19620 |

- |

| Среднетоннажные |

платформа |

71 |

21,4 |

14620 |

- |

| Тяжеловесные |

платформа |

56,8 |

26 |

19620 |

- |

| Руды |

полувагон |

78 |

22 |

13920 |

73 |

| Каменный уголь |

полувагон |

78 |

22 |

13920 |

73 |

| Кирпич силикатный |

полувагон |

78 |

22,0 |

13920 |

70,5 |

| Панели стеновые |

полувагон |

78 |

22,0 |

13920 |

70,5 |

| Цемент н/у |

хоппер |

72 |

19,5 |

11920 |

60 |

| Бензин |

цистерна |

60 |

23,4 |

12490 |

73,1 |

| Мазут |

цистерна |

60 |

23,4 |

12490 |

73,1 |

2.2.Установление технической нормы загрузки вагонов

В целях рационального использования грузоподъёмности вагоны должны грузиться согласно установленной технической нормы загрузки. Техническая норма загрузки является весовой нормой, ниже которой не должен грузиться вагон.

Для тарно-штучных грузов техническая норма загрузки устанавливается исходя из объёма выбранного вагона, габаритных размеров и массы грузовых мест, способа их укладки и количества в вагоне. Определяется по формуле:

(2.1)

(2.1)

где Vваг. - объём кузова вагона;

Рящ. ,Vящ. – соответственно масса и объём ящиков, т и м3;

Кукл. – коэффициент укладки ящиков в вагон (0,8—0,9).

Техническая норма загрузки вагонов с контейнерами определяется по формуле:

![]() (т/в) (2.2)

(т/в) (2.2)

Для остальных грузов P тех выбирается по справочнику правил перевозок и тарифов железнодорожного транспорта №160. Техническую норму загрузки для остальных грузов заносим в таблицу 2.2:

Таблица 2.2.

Технические нормы загрузки вагонов

| Наименование груза |

Род вагона |

Техническая норма Р тех., т |

| Повагонные |

Полувагон |

52 |

| Мелкие |

Крытый |

44,44 |

| Контейнеры 20 т |

Платформа |

48 |

| Среднетоннажные |

Платформа |

21 |

| Тяжеловесные |

Платформа |

56,8 |

| Руды |

Полувагон |

71 |

| Каменный уголь |

Полувагон |

71 |

| Кирпич силикатный |

Полувагон |

71 |

| Панели стеновые |

Полувагон |

61 |

| Цемент н/у |

Хоппер |

12 |

| Бензин |

Цистерна |

47 |

| Мазут |

Цистерна |

18 |

2.3.Определение суточных вагонопотоков

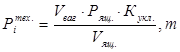

Для каждого рода груза по прибытию и отправлению рассчитывается суточный вагонопоток по формуле:

(2.3.)

(2.3.)

Результаты расчётов сводим в таблицу 2.3.

Таблица 2.3.

Суточные вагонопотоки

| Наименование груза |

Род вагона |

Техническая норма загрузки |

Расчётный суточный грузопоток |

Суточный вагонопоток, ваг. |

||

| Прибытие |

Отправл. |

Прибытие |

Отправл |

|||

| Повагонные |

Полувагон |

52 |

760,5 |

561,5 |

15 |

11 |

| Мелкие |

Крытый |

44,44 |

333 |

199,8 |

8 |

5 |

| Контейнеры 20 т |

Платформа |

48 |

1320 |

1320 |

28 |

28 |

| Среднетоннажные |

Платформа |

21 |

742 |

636 |

36 |

31 |

| Тяжеловесные |

Платформа |

56,8 |

516,8 |

326,4 |

10 |

6 |

| Руды |

Полувагон |

71 |

3200 |

- |

46 |

- |

| Каменный уголь |

Полувагон |

71 |

1130 |

- |

46 |

- |

| Кирпич силикатный |

Полувагон |

71 |

441 |

- |

7 |

- |

| Панели стеновые |

Полувагон |

61 |

755 |

- |

13 |

- |

| Цемент н/у |

Хоппер |

72 |

833 |

- |

12 |

- |

| Бензин |

Цистерна |

50 |

2322 |

- |

47 |

- |

| Мазут |

Цистерна |

50 |

854 |

- |

18 |

- |

2.3.Составление балансовой таблицы вагонопотоков

Балансовая таблица составляется для определения избытка и недостатка порожних вагонов на грузовых фронтах и в целом по станции, а также для составления плана регулировки парков порожних вагонов.

Правильность расчёта определяется выполнением равенства:

![]() (2.4)

(2.4)

где ![]() – соответственно общее прибытие вагонов на станцию и отправление вагонов со станции в сутках.

– соответственно общее прибытие вагонов на станцию и отправление вагонов со станции в сутках.

Общее прибытие и отправление вагонов определяется по формуле:

![]() (ваг./сут.) (2.5)

(ваг./сут.) (2.5)

![]() (ваг./сут.) (2.6)

(ваг./сут.) (2.6)

где nпог , (выг).- соответственно общая погрузка и выгрузка на станции, ваг; nпр.пор, nотпр , пор.- соответственно недостаток (прибытие) и избыток (отправление) порожних вагонов.

nпр =8+127+74+77=286 (ваг/сут);

nотпр =5+11+65+205=286 (ваг./сут.)

На основании полученных данных составляем балансовую таблицу вагонопотоков, таблица 2.4.

2.5.Диаграмма внутристанционных вагонопотоков

Диаграмма строится на основании балансовой таблицы вагонопотоков в строгом соответствии с планом использования вагонов.

Порядок построения диаграммы:

– наносятся основные грузовые пункты станции, а так же направление, с которого примыкает СС;

– по строке балансовой таблицы «Всего по станции» определяются размеры прибытия и отправления груженых вагонов по каждому виду ПС и наносятся в масштабе со стороны примыкания СС;

– по строке балансовой таблицы «Всего по ГД» определяются размеры прибытия и отправления груженых вагонов по каждому виду ПС, наносятся в масштабе и соединяются с входными и выходными потоками станции;

– по соответствующим строкам определяются размеры погрузки и выгрузки на каждом п/п, по каждому роду ПС, наносятся в масштабе и соединяются с входными и выходными потоками станции;

– в соответствии с планом использования порожних вагонов входные и выходные порожние вагонопотоки станции соединяются с друг другом.

На рисунке 2.5 изображена диаграмма внутристанционных вагонопотоков:

Условные обозначения:

– крытые вагоны;

– платформы;

– полувагоны;

– спец. ПС

– порожние вагоны.

Балансовая таблица вагонопотоков.

| Гр. фр. |

Наименование груза |

nсут. |

Избыток |

Недостаток |

План использования вагонов |

|||||||||||||||||

| Прибытие |

Отправление |

|||||||||||||||||||||

| КР |

ПВ |

ПЛ |

ПР |

КР |

ПВ |

ПЛ |

ПР |

КР |

ПВ |

ПЛ |

ПР |

КР |

ПВ |

ПЛ |

ПР |

|||||||

| ГД |

Повагонные |

15 |

11 |

4 |

4 ПВ в регулировку |

|||||||||||||||||

| Мелкие |

8 |

5 |

3 |

3 КР в регулировку |

||||||||||||||||||

| 20т контейнеры |

28 |

28 |

||||||||||||||||||||

| Среднетоннажные |

36 |

31 |

5 |

5 ПЛ в регулировку |

||||||||||||||||||

| Тяжеловесные |

10 |

6 |

4 |

4 ПЛ в регулировку |

||||||||||||||||||

| Итого по ГД |

8 |

15 |

74 |

5 |

11 |

65 |

3 |

4 |

9 |

|||||||||||||

| п/п 1 |

Руды |

46 |

46 |

46 ПВ в регулировку |

||||||||||||||||||

| Каменный уголь |

46 |

46 |

46 ПВ в регулировку |

|||||||||||||||||||

| Итого по П/П 1 |

92 |

92 |

||||||||||||||||||||

| п/п 2 |

Кирпич силикатн. |

7 |

7 |

7 ПВ в регулировку |

||||||||||||||||||

| Панели стеновые |

13 |

13 |

13 ПВ в регулировку |

|||||||||||||||||||

| Цемент н/у |

12 |

12 |

12 ПР в регулировку |

|||||||||||||||||||

| Итого по П/П 2 |

20 |

12 |

20 |

12 |

||||||||||||||||||

| п/п 3 |

Бензин |

47 |

47 |

47 ПР в регулировку |

||||||||||||||||||

| Мазут |

18 |

18 |

18 ПР в регулировку |

|||||||||||||||||||

| Итого по П/П 3 |

65 |

65 |

||||||||||||||||||||

| Всего по станции |

8 |

127 |

74 |

77 |

5 |

11 |

65 |

0 |

3 |

116 |

9 |

77 |

0 |

0 |

0 |

0 |

||||||

| Баланс порожних вагонов по станции: |

3 |

116 |

9 |

77 |

||||||||||||||||||

2.6.Основные показатели работы станции

На основании балансовой таблицы определяются следующие показатели объёма работы станции:

1.Общая погрузка nпог., ваг/сутки;

2.Общая выгрузка nвыг, ваг/сутки;

3.Грузооборот станции

nг/о = nпог + nвыг (ваг/сутки) (2.7)

4.Вагонооборот станции

nв/о = nпр + nотпр (ваг/сутки) (2.8)

nпр = 286 ваг.

nотпр =286 ваг.

nг/о =0+286 (ваг/сут.)

nв/о =286+286=572 (ваг/сут.)

3.Организация вагонопотоков на станции

3.1. Определение размеров движения передаточных поездов

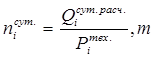

Число передаточных поездов определяется по формуле:

![]() (3.1)

(3.1)

где n пер. – число вагонов в составе передаточных поездов.

Nпер =2286/48=5,9=6 (поездов)

3.2. Составление таблицы разложения составов

После определения размеров движения передаточных поездов составляем таблицу разложения прибывающих на станцию составов по группам вагонов, следующих на каждый грузовой фронт.

Таблица 3.1.

Таблица разложения составов

| Наименование груза |

Номера передаточных поездов |

Всего |

||||||||||||

| 3601 |

3603 |

3605 |

3607 |

3609 |

3611 |

3613 |

3615 |

3617 |

||||||

| Повагонные |

3/0 |

3/0 |

3/0 |

3/0 |

2/0 |

1/0 |

15/0 |

|||||||

| Мелкие |

1/0 |

1/0 |

1/0 |

1/0 |

2/0 |

2/0 |

8/0 |

|||||||

| 20 т контейнеры |

4/0 |

4/0 |

5/0 |

5/0 |

5/0 |

5/0 |

28/0 |

|||||||

| Среднетоннажные |

6/0 |

6/0 |

6/0 |

6/0 |

6/0 |

6/0 |

36/0 |

|||||||

| Тяжеловесные |

2/0 |

2/0 |

2/0 |

2/0 |

1/0 |

1/0 |

10/0 |

|||||||

| Руда |

8/0 |

8/0 |

7/0 |

7/0 |

8/0 |

8/0 |

46/0 |

|||||||

| Каменный уголь |

7/0 |

7/0 |

8/0 |

8/0 |

8/0 |

8/0 |

46/0 |

|||||||

| Кирпич силикатный |

2/0 |

2/0 |

2/0 |

- |

1/0 |

- |

7/0 |

|||||||

| Панели стеновые |

2/0 |

2/0 |

2/0 |

2/0 |

2/0 |

3/0 |

13/0 |

|||||||

| Цемент н/у |

2/0 |

2/0 |

2/0 |

2/0 |

2/0 |

2/0 |

12/0 |

|||||||

| Бензин |

8/0 |

8/0 |

7/0 |

8/0 |

8/0 |

8/0 |

47/0 |

|||||||

| Мазут |

3/0 |

3/0 |

3/0 |

3/0 |

3/0 |

3/0 |

18/0 |

|||||||

| Всего |

48/0 |

48/0 |

48/0 |

47/0 |

48/0 |

47/0 |

286/0 |

|||||||

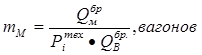

3.3. Определение количества маршрутов

Массовые грузы, ежесуточно прибытие которых под выгрузку на подъездные пути превышает установленную весовую норму для передаточного поезда, следуют в маршрутных поездах. Количество вагонов в составе маршрута определяется по формуле:

(3.2)

(3.2)

где Qмбр- масса состава маршрута брутто, т;

Qвбр- тара вагона, используемого при перевозке данного груза, т.

Количество отправительских маршрутов отправляемых ежесуточно с подъездного пути определяется по формуле:

![]() (3.3)

(3.3)

Число маршрутов, полученное при расчётах, округляется в меньшую сторону до целого числа. Из остатка вагонов, неохваченных ежедневными отправительскими маршрутами, необходимо разработать вариант организации маршрутов с мест погрузки на месяц с учётом сгущения погрузки по календарному плану. Число таких маршрутов определяется по формуле:

![]() (3.4)

(3.4)

где nМост. – среднесуточное количество вагонов, не охваченных ежедневными маршрутами, определяется по формуле:

![]() (3.5)

(3.5)

Можно выделить 2 вагонопотока которые прибывают в маршрутах.

mм руда =3700/71+22=40 (вагонов);

mм кам. уголь=3700/71+22=40 (вагонов).

4.Технология работы грузового двора

4.1. Выбор типа складов и определение их площадей и ёмкостей

Для грузов, перерабатываемых на транспортно-складском комплексе, необходимо выбрать схему комплексной механизации погрузочно-разгрузочных работ, тип складов и определять их площадь.

Площадь складов для хранения грузов, по прибытию, определяется отдельно методом удельных нагрузок по формуле:

![]() (4.1)

(4.1)

где Qсутп(о) – суточный расчётный грузопоток по прибытию(отправлению), т;

tхрп(о) – время хранения груза по прибытию(отправлению), сутки;

кдоп – дополнительный коэффициент, учитывающий дополнительную площадь на проход и проезды погрузочно-разгрузочных машин;

для переработки груза по прямому варианту (0,1-0,2)

S – средняя удельная нагрузка на 1м2 пола склада, т/м2 .

Повагонные отправки:

Fпов приб. =760,5*1,5*1,5*(1-0,1)/1=1540 м2

Fпов отпр. =561,6*1,5*1,5*(1-0,1)/1=1137 м2

Мелкие отправки:

Fмелкие приб. =333*2,0*2,02*(1-0,1)/0,8=1499 м2

Fмелкие отпр. =199,8*2,0*2,0**(1-0,1)/0,8=899 м2

Площадь контейнерной площадки определяется методом элементарных площадок по формуле:

(4.2)

(4.2)

где Pтехк – техническая норма загрузки контейнера, т;

![]() -площадь пола контейнера, м2;

-площадь пола контейнера, м2;

кн – коэффициент, учитывающий увеличение площади контейнерной площадки для хранения неисправных контейнеров (1,03)![]()

F3-5 т =(742/2,5*1,5*(1-0,2)+636/2,5*1,0*(1-0,2))*5,565*1,03=3208 м2

F20 т =(1320/17,5*1,5*(1-0,2)+1320/17,5*1,0*(1-0,2)*14,8*1,03=2299 м2

Далее рассчитываем аналогично, результаты расчётов сводим в таблицу 4.1.

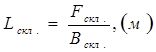

4.2. Определение линейных размеров складов

Определение линейных размеров складов предполагает определение длины и ширины складов. Общая длина складов рассчитывается по формуле:

(4.3)

(4.3)

где Вскл – ширина склада, м.

Для открытых складов ширина рассчитывается в зависимости от принятой схемы комплексной механизации погрузочно-разгрузочных работ по формуле:

при двухконсольном электрокозловом кране:

Вскл =Lпр –2bт (м) (4.4)

где Lпр - длина пролёта крана, м;

bт – ширина площадки, отводимой для обеспечения техники безопасности, bт=1 м;

Повагонные отправки:

Lскл приб. =1540/30=51,3 м=54 м

Lскл отпр. =1137/30=37,9 м=42 м

Результаты расчетов сведем в таблицу 4.1

Таблица 4.1

| Наименование груза |

|

|

|

|||

| Прибытие. |

Отправл. |

Приб. |

Отправление |

Прибытие |

Отпр. |

|

| Повагонные |

1540 |

1137 |

54 |

42 |

30 |

30 |

| Мелкие |

1498 |

899 |

54 |

30 |

30 |

30 |

| Контейнеры 20т |

2299 |

100 |

23 |

|||

| Среднетоннажные |

3208 |

70 |

23 |

|||

| Тяжеловесные |

1209 |

381 |

70 |

17 |

23 |

23 |

| Руда |

900 |

- |

72 |

- |

23 |

- |

| Каменный уголь |

424 |

- |

120 |

- |

23 |

- |

| Кирпич силикатный |

793 |

- |

56 |

- |

23 |

- |

| Панели стеновые |

1359 |

- |

96 |

- |

23 |

- |

| Цемент н/у |

12башен |

- |

72 |

- |

6 |

- |

| Бензин |

10 |

- |

- |

- |

- |

- |

| Мазут |

10 |

- |

- |

- |

- |

- |

4.3. Определение числа подач вагонов на грузовые фронты

Число подач и уборок вагонов определяется для каждого пункта грузового двора по формуле:

(4.5)

(4.5)

где lваг – длина вагона по осям автосцепок, м;

Lфр – длина фронта подачи-уборки, м.

уприб пов. =15*13,92/90=3 (подачи);

уотпр отпр. =11*13,92/90=2 (подачи);

уприб мелкие =8*14,73/84=2 (подачи);

уотпр мелкие =5*14,73/84=1 (подача);

уприб тяжел. =10*19,62/100=2 (подачи);

уотпр тяжел. =6*19,62/17=7 (подач);

у3-5 т =67*14,62/140=7 (подач);

у20 т =56*19,62/200=6 (подач);

уприб руда =46*13,92/144=5 (подач);

уприб кам. уголь =46*13,92/120=6 (подач);

уприб кирпич =7*13,92/56=2 (подачи);

уприб панели =13*13,92/96=2 (подачи);

уприб цемент =12/6=2 (подачи);

Бензин 4 подачи; мазут 2 подачи.

4.4. Выбор типа транспортно-складского комплекса (ТСК)

На станциях проектируется ТСК тупикового, комбинированного и сквозного типа. ТСК тупикового типа проектируются при планируемом суточном грузообороте до 150 вагонов. Комбинированный тип рекомендуется при ожидаемых объёмах работы в размере 150-225 ваг/сут. Схема ТСК сквозного типа выбирается при вагонопотоках свыше 225 ваг/сут. Так как грузооборот на данной станции составляет 296 ваг/сут, то выбираем сквозной тип ТСК.

На схеме ТСК в масштабе 1:1000 необходимо показать:

–склады;

–железнодорожные пути;

–автопроезды;

–вагонные и автомобильные весы;

–помещения товарной конторы, проходной и аккумуляторной зарядной станции.

Размещение устройств на территории ТСК должно быть компактным, обеспечивать производство грузовых и коммерческих операций с наименьшими расходами и пробегами погрузочно-разгрузочных машин и механизмов, автомобилей, а также обеспечивать возможность поэтапного усиления мощности ТСК.

ТСК выполняется на листе ватмана и прикладывается к пояснительной записке. Проектируем ТСК сквозного типа.

4.5. Определение времени на выполнение грузовых операций

Нормирование времени выполнения грузовых операций с вагонами осуществляется отдельно для погрузки и выгрузки для каждого груза. Расчёт норм времени на грузовые операции с одной подачей зависит от числа вагонов в подаче и рассчитывается по формуле:

tгр =mпод * tваг гр (мин.) (4.6)

где mпод. – количество вагонов в подаче, ваг.;

tваг.гр. – время грузовых операций с одним вагоном, мин.

Время грузовых операций с одним вагоном зависит от суммарной эксплуатационной производительности грузового фронта и расчитывается по формуле:

П=Нвыр *12/8 (мин) (4.7)

где Z – количество погрузочно-разгрузочных машин грузового фронта;

Нвыр. – приведённая часовая норма выработки для комплексной механизированной бригады , т/см;

Тсм. – продолжительность смены, принимается равной продолжительности работы автотранспорта для грузового двора, для подъездных путей – 8 часов.

Количество механизмов, занятых на погрузке или выгрузке определяется по формуле:

Z=Qсут. расч. *(2-aп )/П*(24-4)-Кпод *tпод -Куборок *tуборок (механизм) (4.8)

где nсм – количество смен, принимается равным 1 для грузового двора, 3 для подъездных путей;

Тр – регламентированное время простоя погрузочно-разгрузочных машин в течении года, сут.;

Ннорм – норма выработки.

Повагонные отправки:

Z=2299*(2-0,5)/265,5*(24-4)=0,65=1 (механизм)

П=177*12/8=265,5

Tваг гр 60*48*(2-0,5)/1*265,5=17 (мин.)

Tгр =9*17=153 (мин.)

Далее расчёты производим аналогично и сводим в таблицу 4.2

Таблица 4.2

| Наименование груза |

niсут,ваг |

Lфр,м |

yi,, подачи |

xi, вагоны |

tгр, ваг. |

tгр,мин. |

|||||||

| Приб |

Отпр |

Приб |

Отпр |

Приб. |

Отпр |

Приб |

Отпр. |

Приб. |

Отпр. |

Приб. |

Отпр. |

||

| Повагонные отправки |

15 |

11 |

54 |

42 |

3 |

2 |

5 |

5 |

51 |

51 |

255 |

255 |

|

| Мелкие отправки |

8 |

5 |

54 |

30 |

2 |

1 |

6 |

6 |

16 |

16 |

96 |

96 |

|

| Контейнеры 20т |

28 |

28 |

100 |

6 |

9 |

9 |

17 |

17 |

153 |

153 |

|||

| Среднетоннажные |

36 |

31 |

140 |

7 |

10 |

10 |

8 |

8 |

80 |

80 |

|||

| Тяжеловесные |

10 |

6 |

70 |

17 |

2 |

7 |

4 |

4 |

35 |

35 |

140 |

140 |

|

| Руды |

46 |

- |

72 |

- |

5 |

- |

10 |

- |

9 |

- |

90 |

- |

|

| Каменный уголь |

46 |

- |

120 |

- |

6 |

- |

8 |

- |

11 |

- |

88 |

- |

|

| Кирпич силикатный |

7 |

- |

56 |

- |

2 |

- |

4 |

- |

18 |

- |

72 |

- |

|

| Панели стеновые |

13 |

- |

96 |

- |

2 |

- |

7 |

- |

30 |

- |

210 |

- |

|

| Цемент н/у |

12 |

- |

72 |

- |

2 |

- |

6 |

- |

18 |

- |

108 |

- |

|

| Бензин |

47 |

- |

80 |

- |

4 |

- |

10 |

- |

11 |

- |

112 |

- |

|

| Мазут |

18 |

- |

80 |

- |

2 |

- |

10 |

- |

11 |

- |

112 |

- |

|

4.6. Технологический процесс выполнения грузовых и коммерческих операций

Разрабатываем технологический график для повагонных отправок:

График выгрузки на станции в склад.

| Операция |

Время, мин. |

Исполнитель |

|

|

Приёмосдат чик груза |

|

|

|

|

Приёмосдат чик груза |

|

|

Приёмосдат чик груза |

|

|

|

Составитель |

|

|

|

Приёмосдат чик груза |

|

|

|

КМБ |

|

|

|

Приёмосдат чик груза |

|

|

|

Приёмосдат чик груза |

|

|

|

Грузчик |

|

|

|

Приёмосдат чик груза |

|

|

|

Приёмосдат чик груза |

|

|

|

4.7. Организация централизованного завоза и вывоза груза

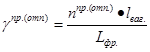

Потребное количество автомобилей при использовании их в городе под сдвоенные операции определяются по формуле:

,(шт.) (4.9)

,(шт.) (4.9)

где ![]() - коэффициент, учитывающий непроизводительные простои автомашины в ожидании грузовых операций, возникающие из-за случайного подхода автомобилей к грузовым фронтам (1,1-1,25);

- коэффициент, учитывающий непроизводительные простои автомашины в ожидании грузовых операций, возникающие из-за случайного подхода автомобилей к грузовым фронтам (1,1-1,25);

tавт. – средний оборот автомашины, ч;

Та – продолжительность работы автотранспорта;

qа – грузоподъёмность автомобиля, т;

γ- коэффициент использования грузоподъёмности автомобиля.

Потребное число автомобилей определяем для кольцевого маршрута следования, т.е. у которого путь следования составляет замкнутый контур соединяя при этом несколько пунктов погрузки.

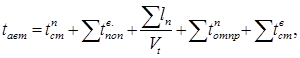

Оборот автомобиля tавт. определяется по формуле:

(ч) (4.10)

(ч) (4.10)

где ![]() - суммарное время соответственно погрузки и выгрузки у всех грузовладельцев, обслуживаемых одним маршрутом, ч;

- суммарное время соответственно погрузки и выгрузки у всех грузовладельцев, обслуживаемых одним маршрутом, ч;

![]() - суммарная длина кольцевого маршрута, км;

- суммарная длина кольцевого маршрута, км;

tстп, tств, tпопв, t отпрп – соответственно время на погрузку и выгрузку на станции и у грузовладельца, ч;

Vt – техническая скорость движения автомобилей в черте города, км/ч.

Время простоя автомобиля под грузовыми операциями можно определить по формуле:

tгр.=t’гр qа y, (ч) (4.11)

где t’гр – время на переработку одной тонны груза, ч.

На основании формулы 4.11 определяем время простоя автомобиля под грузовыми операциями:

tгр =1*4*0,8=3,6 (ч)

Далее определяем оборот автомобиля на основании формулы 4.10:

tавт =3,6+3,6+2*5/20+3,6+3,6=17,2/27,2=0,64 (ч)

Определяем по формуле 4.9 потребное количество автомобилей:

Nавт =(760,5+561,6)*0,64*1,25/2*8*4*0,8=1057,68/51,2=21 (автомобиль)

5. Единая технология работы станции и примыкающих подъездных путей

5.1. Схема станции и специализация путей

На основании заданного типа станции выбирается принципиальная схема грузовой станции. Эта схема сквозного типа. Она приведена на суточном–плане графике и определяет возможность или невозможность выполнения параллельных операций на станции.

5.2. Суточный план-график работы грузовой станции и примыкающих подъездных путей

Целью составления суточного плана-графика является:

- разработка системы организации работы станции примыкания и подъездного пути по расписанию, согласованному с графиком движения поездов и с технологией производства на промышленном предприятии на основе обеспечения ритмичности в грузовой и поездной работе, непрерывности выполнения операций и устранения простоя вагонов между операциями по их обработке, рационального использования технических средств и подъездных путей;

– определение потребного количества маневровых и передаточных локомотивов;

нормирование оборота вагонов на станции.

Разработка суточного плана-графика работы станции и подъездного пути производится на основе следующих исходящих данных:

– рассчитанных размеров вагонопотоков;

-размеров движения маршрутных и передаточных поездов;

принятого плана использования порожних вагонов разных категорий на станции;

–линейных размеров грузовых фронтов и схемы грузового двора;

–типа и принятой схемы грузовой станции;

–заданных и рассчитанных норм времени на выполнение технологических операций;

–принятой технологии работы грузовой станции и примыкающих подъездных путей;

–заданного расписания движения поездов.

В суточный план-график включается все операции, выполняемые с вагонами от момента прибытия на станцию до момента отправления после выполнения с ними грузовых операций на подъездном пути или на станции.

При разработке суточного плана-графика необходимо предусмотреть передовые методы труда и совмещение технических, грузовых и коммерческих операций.

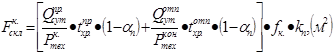

5.3. Расчёт показателей суточного плана-графика

На основе суточного плана-графика определяются следующие показатели:

средний простой местного вагона, который рассчитывается по формуле:

![]() (ч) (5.1)

(ч) (5.1)

где ![]() - сумма вагоно-часов простоя местных вагонов под всеми операциями на станции за сутки, в-ч;

- сумма вагоно-часов простоя местных вагонов под всеми операциями на станции за сутки, в-ч;

nв/о – вагонооборот станции, ваг/сут.

Для определения вагоно-часов простоя по безномерному способу составляется таблица 5.1:

Интервал Времени |

Остаток на конец часа |

Прибыло вагонов |

Убыло вагонов |

Остаток на конец часа |

n t, в-ч |

в-ч |

| 0-1 |

25 |

29 |

- |

54 |

46,75 |

46,75 |

| 1-2 |

54 |

- |

25 |

29 |

72,75 |

117,5 |

| 2-3 |

29 |

- |

- |

29 |

29 |

148,5 |

| 3-4 |

29 |

- |

- |

29 |

29 |

177,5 |

| 4-5 |

29 |

- |

- |

29 |

29 |

206,5 |

| 5-6 |

29 |

33 |

- |

62 |

53,75 |

260,75 |

| 6-7 |

62 |

63 |

- |

125 |

109,25 |

369,5 |

| 7-8 |

125 |

29 |

- |

154 |

146,75 |

516,25 |

| 8-9 |

154 |

- |

- |

154 |

154 |

670,25 |

| 9-10 |

154 |

- |

- |

154 |

151 |

828,25 |

| 10-11 |

154 |

- |

- |

154 |

154 |

978,25 |

| 11-12 |

154 |

- |

29 |

125 |

145,5 |

1154 |

| 12-13 |

125 |

26 |

- |

151 |

144,5 |

1295,5 |

| 13-14 |

151 |

- |

30 |

121 |

173,5 |

1469 |

| 14-15 |

121 |

- |

- |

121 |

121 |

1590 |

| 15-16 |

121 |

- |

- |

121 |

121 |

1711 |

| 16-17 |

121 |

- |

33 |

88 |

145,75 |

1856,75 |

| 17-18 |

88 |

- |

60 |

28 |

133 |

1989,75 |

| 18-19 |

28 |

31 |

- |

59 |

51,25 |

2041 |

| 19-20 |

59 |

- |

- |

59 |

59 |

2100 |

| 20-21 |

59 |

- |

- |

59 |

59 |

2159 |

| 21-22 |

59 |

23 |

- |

82 |

76,25 |

2235,25 |

| 22-23 |

82 |

- |

29 |

53 |

103,75 |

2339 |

| 23-24 |

53 |

- |

- |

53 |

53 |

2392 |

Коэффициент сдвоенных операций, указывающий на количество грузовых операций, приходящихся на один местный вагон, рассчитывается по формуле:

(5.2)

(5.2)

где nг/о – грузооборот станции, ваг/сут.

Средний простой вагона под одной грузовой операцией рассчитывается по формуле:

![]() (ч) (5.3)

(ч) (5.3)

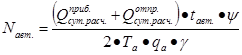

Рабочий парк станции рассчитывается по формуле:

![]() (ч) (5.4)

(ч) (5.4)

Коэффициент использования маневровых локомотивов рассчитывается по формуле:

![]() (5.5)

(5.5)

где Млок – число маневровых локомотивов на станции.

Для определения вагоно-часов простоя для суточного плана-графика с тремя маневровыми локомотивами составляем таблицу 5.2.

Таблица 5.2.

| Интервал Времени |

Остаток на конец часа |

Прибыло вагонов |

Убыло вагонов |

Остаток на конец часа |

n t, в-ч |

в-ч |

| 0-1 |

0 |

29 |

- |

29 |

21,75 |

21,75 |

| 1-2 |

29 |

33 |

- |

62 |

56,75 |

75,5 |

| 2-3 |

62 |

59 |

- |

128 |

106,25 |

181,75 |

| 3-4 |

128 |

- |

- |

128 |

128 |

309,75 |

| 4-5 |

128 |

- |

- |

128 |

128 |

437,75 |

| 5-6 |

128 |

- |

29 |

99 |

149,75 |

587,5 |

| 6-7 |

99 |

33 |

30 |

102 |

105,36 |

692,86 |

| 7-8 |

102 |

26 |

- |

128 |

124,1 |

816,96 |

| 8-9 |

128 |

- |

- |

128 |

128 |

944,96 |

| 9-10 |

128 |

- |

29 |

99 |

149,75 |

1094,71 |

| 10-11 |

99 |

31 |

- |

130 |

122,25 |

1216,96 |

| 11-12 |

130 |

- |

33 |

97 |

154,75 |

1311,71 |

| 12-13 |

97 |

- |

- |

97 |

97 |

1468,71 |

| 13-14 |

97 |

23 |

61 |

59 |

91,41 |

1560,12 |

| 14-15 |

59 |

- |

- |

59 |

59 |

1619,12 |

| 15-16 |

59 |

- |

- |

59 |

59 |

1678,12 |

| 16-17 |

59 |

- |

28 |

31 |

80 |

1758,12 |

| 17-18 |

31 |

- |

31 |

0 |

54,25 |

1812,37 |

| 18-19 |

0 |

|||||

| 19-20 |

0 |

|||||

| 20-21 |

0 |

|||||

| 21-22 |

0 |

|||||

| 22-23 |

0 |

|||||

| 23-24 |

0 |

Производим расчёт данных суточного плана графика с одним локомотивом :

![]()

![]()

![]()

![]()

![]()

![]()

Производим расчёт данных суточного плана графика с тремя локомотивами :

![]()

![]()

![]()

![]()

![]()

Из расчетов следует, что два маневровых локомотива не справляются с работой на станции. Эффективно будет использовать три маневровых локомотива.

6. Охрана труда и техника безопасности при работе с бензином

Налив (слив) нефтепродуктов, перевозимых в жидком состоянии, следует выполнять с особой осторожностью. Курить и зажигать огонь в местах налива (слива) строго воспрещается.

Несоблюдение требований безопасности при перегрузке нефтепродуктов и ядовитых грузов может послужить причиной отравления ядовитыми парами, вызвать химические ожоги вследствие попадания жидкости на кожные покровы работающих или конденсации паров на них, а также тепловые ожоги воспламенившимися огнеопасными веществами. Особенно осторожно следует обращаться с порожними цистернами, бочками и другими емкостями из-под горючих жидкостей, в которых всегда скапливаются их пары. Наполненные бочки не представляют такой опасности, как порожние. При пожаре горючее в наполненных бочках выгорает. Пустые же бочки могут взорваться.

Чтобы обеспечить безопасные условия труда при сливе опасных грузов, необходимо выполнять следующие основные требования. Перед сливом жидкости нужно установить, ядовитая она или воспламеняющаяся, осмотреть цистерну, проверить исправность и безотказность действия сливных устройств и приспособлений. Арматура трубопровода должна быть герметичной. Необходимо, чтобы задвижки, краны и прочие запорные устройства были исправны, чтобы в любой момент можно было надежно перекрыть ту часть трубопровода, которая отделяется задвижкой. Обнаружив какие-либо неисправности, например, недостаточное уплотнение трубопроводов, сальников, прокладок, вентилей или течь жидкости из цистерн, следует устранить их и принять меры к сбору, нейтрализации и отводу вытекающей жидкости.

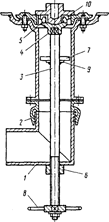

Чтобы избежать переполнения резервуаров и разрыва трубопроводов, особое внимание необходимо обращать на своевременный пуск в действие и остановку насоса, открытие задвижек и вентилей. Когда сливной клапан не удается легко открыть вследствие сильного охлаждения (зимой) нижней части котла цистерны, применяют специальное приспособление (рис. 1). Патрубок навинчивают на наконечник сливного прибора 2. На верхнем конце штока 3 укреплена головка 4 с четырьмя выступами 5. Нижний конец штока снабжен нарезкой для гайки 6, приваренной к патрубку 1, и оканчивается хвостовиком квадратного сечения, на котором укреплен маховик 8. Крестовина 7 свободно надевается на шток и фиксируется на нем кольцом 9. При вращении маховика 8 головка штока 4 поднимается вверх и выступами 5 заходит за ребра колпака 10. Дальнейший поворот маховика сопровождается вращением и подъемом колпака. При этом жидкость из сливного прибора через патрубок направляется в желоб.

Открывая люки, крышки и колпаки цистерн, рабочие должны находиться с подветренной стороны. При этом запрещены удары инструментом по деталям запорных устройств. После слива жидкости из цистерн и разъединения трубопроводов все отверстия, люки и лазы должны быть плотно закрыты. Цистерны для очистки пропарки или промывки направляют на промывочно-пропарочные станции.

При работе на этих станциях необходимо соблюдать следующие меры безопасности. Не разрешается спускаться в цистерну до нейтрализации остатков дымящихся кислот и аммиака и полного прекращения выделения газов. Пары таких жидкостей, как бензол, бензин, сероуглерод и др., сосредоточенные в нижней части цистерны, после слива могут вызвать отравление человека, спустившегося в цистерну без соответствующих предохранительных приспособлений.

Рис. 1. Приспособление для открывания клапанов сливного прибора цистерн

Работать внутри цистерн разрешается людям, признанным при врачебном осмотре вполне здоровыми, знающим правила техники безопасности и оказания первой помощи, умеющим пользоваться шланговыми дыхательными приборами и всеми спасательными приспособлениями. Лица моложе 18 лет, женщины к очистке и ремонту цистерн не допускаются.

Очищая цистерны из-под кислот, креозота, промывальщики должны покрывать лицо, руки и шею профилактической пастой, предохраняющей от ожогов. Они обязаны быть в спецодежде, соответствующей роду химического продукта, от которого очищается цистерна. При промывке горячей водой цистерны из-под нефтепродуктов промывальщик надевает брезентовый, непромокаемый костюм, брезентовые кепи и рукавицы, кожаные, сапоги с прошитой или укрепленной деревянными шпильками подошвой. При очистке цистерн из-под продуктов, разъедающих, раздражающих кожу или проникающих через кожный покров (бензол, ацетон, анилин, нашатырный спирт, этилированный бензин), на промывальщике должны быть защитный хлорвиниловый комбинезон, резиновые сапоги, перчатки.

Подготовку цистерн к повторной заливке производят на промывочно-пропарочных станциях (ППС), обычно располагаемых параллельно сортировочному парку станции. На ППС имеются эстакады высотой 3,5 м и шириной 2 м с системой трубопроводов для подачи горячей и холодной воды, пара и воздуха. Вдоль эстакады укладывают сточные лотки по которым остатки нефтепродуктов, конденсат и промывочная вода направляются в коллектор, а затем в нефтеловушку и другие очистные сооружения. Это обеспечивает защиту окружающей среды.

Остатки нефтепродуктов из цистерн удаляют с помощью стационарных и передвижных вакуумных установок. Высоковязкие грузы предварительно подогревают паром, с температурой 70...90 °С. После удаления остатков груза производят пропарку цистерны паром под давлением. С целью уменьшения потерь тепла крышку люка на время пропарки закрывают. После пропарки производят промывку цистерн горячей водой с температурой 70...80°С, подаваемой под давлением. Кинетическая энергия струи способствует отделению остатков груза от котла. При необходимости в горячую воду добавляют растворители. Затем промывают, котел холодной водой и просушивают сжатым воздухом или с помощью вакуумных устройств. Сосредоточение работ по очистке цистерн на ППС уменьшает загрязнение окружающей среды.

На ППС и местах слива (налива) жидких грузов необходимо строго соблюдать правила пожарной безопасности. Следует помнить, что пожары с многими наливными грузами нельзя тушить водой. Пена химическая на основе порошка ПГП применяется для тушения нефтепродуктов, а для тушения спирта, ацетона и других растворимых в воде жидкостей на основе порошка ПГПС. Кроме средств пенотушения, на пунктах слива (налива) жидких грузов необходимо иметь средства газотушения, в которых используются углекислый и инертный газы и галоидированные углеводороды, специальные огнегасительные средства с порошками ПС, ПСБ, СИ-ВК и др.

Заключение

В данной курсовой работе для заданной грузовой станции сквозного типа были определены размер вагонопотоков, размеры движения передаточных поездов и маршрутов, прибывающих и отправляющихся на подъездные пути, потребные складские площади на грузовом дворе и линейные размеры складов. Разработаны два варианта суточных планов графиков. Анализируя показатели по ним пришли к выводу, что данной станции лучше применять три маневровых локомотива, так как сокращается простой местного вагона, уменьшается рабочий парк станции, коэффициент использования маневровых локомотивов позволяет корректировать работу станции в непредвиденных ситуациях.

Список литературы

1. Грузоведение, крепление и сохранность грузов. Учебное пособие. Под ред. А.А.Смехова М.,Транспорт, 1989 г.,-300с.

2. Грузовые вагоны колеи 1520 мм железных дорог СССР (альбом-справочник). Официальное издание. М., Транспорт, 1989г., 176с.

3. Единые нормы выработки и времени на вагонные, автотранспортные и складские погрузо-разгрузочные работы (издание третье, откорректированное и дополненное). М.,Транспорт, 1977 г., 255 с.

4. Инструкция по проектированию станций и узлов на железных дорогах общей сети союза ССР. М., Транспорт, 1987 г.

5. Правила перевозок грузов. Часть 1. М., Транспорт, 1985 г., -384 с.

6. Правила перевозок грузов. Часть 2. М., Транспорт, 1976 г.,-380 с.

7. Сборник правил перевозок и тарифов железнодорожного транспорта №160. М., Транспорт, 1992 г.,-96 с.

8. Технические условия погрузки и крепления грузов. Официальное издание. М., Транспорт, 1990 г., -408 с.

9. Типовой технический процесс работы грузовой станции. М., Транспорт, 1991 г.,-216 с.

10. Управление грузовой и коммерческой работой на железнодорожном транспорте. Учебник для вузов. Под ред. А.А.Смехова – М., Транспорт, 1990 г.,-351 с.