| Скачать .docx |

Реферат: Перевозка чая в ящиках

Содержание

Введение

1 Понятие груза

2 Классификация грузов автомобильного транспорта

2.1 Характеристика грузов

2.2 Тарно – упаковочные и штучные грузы.

Грузы в кипах и тюках

2.3 Объёмно массовые показатели

3 Тара, упаковка и маркировка грузов

3.1 Тара

3.2 Упаковка

3.3 Маркировка

4 Способ складирования

5 Режим хранения

6 Способ погрузки и разгрузки

7 Способ перевозки

8 Полная масса АТС

9 Осевая нагрузка

10 Грузоподъёмность

11 Классификационные признаки автомобиля ЗиЛ 5301

12 Средства технического оснащения АТС

12.1 Пакетирование

12.2 Поддон

12.3 Контейнер

13 Схема размещения грузовых мест в кузове АТС

14 Принципиальна схема процесса погрузки и разгрузки

Задание к реферату

1. Тема реферата

Перевозка чая в ящиках

2. Срок сдачи студентом законченного реферата 1.05.2007 г

3. Исходные данные к проекту:

Чай в ящиках

4. Содержание пояснительной записки (перечень подлежащих разработке вопросов)

Пояснительная записка включает в себя следующие разделы: введение, физико-химические свойства, объемно-массовые показатели, основные характеристики груза, способы складирования и режим хранения товаров, способы погрузки-разгрузки, способы перевозки, классификация подвижного состава АТС, категории дорог, полная масса АТС и грузоподъемность, средства технического оснащения АТС, классификационные признаки автомобиля ЗиЛ 5301, схема погрузки-разгрузки.

Введение

Транспорт является частью экономической деятельности, связанной с увеличением степени удовлетворения потребности в перевозках при помощи изменения географического положения товаров или людей. Он создает «полезное пространство», где с его помощью освобождаются естественные, искусственные и трудовые ресурсы из мест, где они мало приносят пользы, и перемещаются в места, где их польза может быть реализована полностью. Точно так же транспорт обеспечивает доступ к ресурсам и дает возможность получить эффект, который до этого не мог быть реализован.

Транспорт освобождает естественные ресурсы от их географической ограниченности. Он делает их непосредственно доступными. Поэтому транспорт можно определить как средство заполнения географической бреши между производством и потребителями.

Экономисты различают два типа разрывов между производством и потребителями: во времени и пространстве. Разрыв во времени вытекает из того, что изготовленные в данный момент времени товары могут потребоваться в следующий момент времени. Этот разрыв устраняется складированием с соответствующей технологией защиты товаров от порчи.

Пространственный (географический) разрыв обусловлен тем, что производство и потребители редко находятся в одном месте. В этом случае транспорт заполняет этот разрыв с тем, чтобы товары и услуги можно было обменять к взаимной выгоде поставщика и потребителя.

Основными мероприятиями, проводимыми на транспорте и обеспечивающими повышение эффективности его работы, являются меры по улучшению использования транспортных средств, снижению их простоев под грузовыми, техническими и прочими операциями, более полному использованию их грузоподъемности и вместимости, сокращению порожних пробегов; разработка оптимальных схем перевозок, повышение уровня комплексной механизации погрузочно-разгрузочных работ на всех видах транспорта; дальнейшее совершенствование конструкций, структуры и параметров, обеспечивающих большую сохранность грузов и безопасность перевозок.

1. Понятие груза

На разных этапах экономического цикла схема «производство – транспортировка – потребление - результат труда» каждый раз предстает в новом качестве. На первом этапе (производство) материальным результатом общественного труда является продукт, обладающий стоимостью и потребительской стоимостью. Продукт полностью или частично может быть использован ля продажи или потребления в другом месте. В этом случае он становится товаром. На втором этапе с момента передачи транспорту для пространственного перемещения продукт обретает новое качество: он становится грузом, то есть объектом транспортировки. На третьем этапе, то есть при реализации потребительской стоимости, груз (товарная часть продукта) опять выступает в роли только продукта.

Стоимость продукта слагается из стоимости его изготовления и стоимости транспортировки. Потребительская стоимость максимальная, так как она может быть реализована в полной мере. Следовательно, в экономическом цикле «производство – транспортировка – потребление» материальный результат труда последовательно выступает в разных качествах по схеме «продукт – товар – груз - продукт». Эта схема замкнут, если на последнем этапе потребительская стоимость погашается потребителем, или не замкнута, если потребительская стоимость используется для расширенного воспроизводства.

В процессе перемещения груза основными участниками производственного процесса (транспортировки) становятся не производитель и потребитель продукта, а грузовладелец и транспортное предприятие со своими обслуживающими организациями. Объективно транспортировка повышает стоимость продукта для потребителя. Поэтому сокращать транспортные издержки следует не в ущерб сохранности, своевременности и безопасности доставки груза.

Все полезные свойства продукта, которые характеризуют его потребительскую стоимость, являются существенными на начальном и конечном этапе экономического цикла. На промежуточном этапе цикла (транспортировка) продукт становится грузом и многие потребительные свойства, характеризующие его как товар, оказываются несущественными, так как не влияют на процесс транспортировки. На первый план при этом выступают те свойства товара, которые связаны с процессом транспортировки и составляют транспортную характеристику груза.

2. Классификация грузов автомобильного транспорта

2.1 Характеристика грузов

В данном разделе представлены особенности и свойства, которые, проявляются в процессе транспортировки тарно-штучных грузов и определяют этот процесс. А так же описаны требования, предъявляемые к подвижному составу

Эффективность перевозок непосредственно зависит от правильного выбора подвижного состава. Классификация грузов автомобильного транспорта позволяет сформулировать основные требования к соответствующим типам кузовов автомобилей, прицепов и полуприцепов. Применительно к видам перевозимых грузов транспортные средства классифицируются по трём признакам: функциональное назначение кузовов, определяемое видом перевозимого груза, приспособленность к наибольшей сохранности перевозимых грузов, приспособленность к механизированному выполнению погрузочно-разгрузочных работ. Классификация грузов позволяет правильно решать вопросы выбора типа транспортного средства в конкретных условиях перевозок. Полная транспортная характеристика перевозимого мной груза и его влияния на транспортное средство представлена в таблице

Все грузы, доставляемые автомобильным транспортом, подразделяются на одиннадцать групп.

Первая – тарно-упаковочные и штучные грузы. Это грузы в мешках, кулях, бумажных мешках и пакетах, в кипах, тюках, в деревянных, фанерных коробках, корзинах, клетках, бидонах, в связках и без упаковки ( в том числе штучные грузы – толь, рубероид, шифер, битум, кирпич, кроме огнеупорного, паркет, планки в пачках и связках и др.) массой нетто до 250 кг за исключением металлов, лесных грузов; катно-бочковые грузы в металлических, деревянных и фанерных бочках, барабанах, цилиндрах, рулонах, на катушках и в бухтах до 500 кг.

Вторая – говядина и мясо других видов крупного рогатого скота в разрубе, а полутуши и четверти, баранина и телятина в тушах, свинина в разрубе на полутуши.

Третья – хлебобулочные изделия. Это хлеб подовой, булочные и мелкоштучные изделия, уложенные в специальные лотки.

Четвертая – тяжеловесные грузы. Это грузы в упаковке и без упаковки, В том числе машины, контейнеры, железобетонные изделия и другие массой места более 250 кг (кроме металлов и лесных грузов); катно-бочковые грузы в бочках, барабанах, цилиндрах, катушках, в рулонах и бухтах более 500 кг.

Пятая – металлы и металлические изделия. Это металлы всякие (в том числе металлолом) и металлические изделия, перевозимые без упаковки и в металлической упаковке (толстолистовой металл в пачках и др.) независимо от массы одного места, за исключением тяжеловесных станин, машин, станков, относящихся к тяжеловесным грузам.

Шестая – лесные грузы. Это лес круглый любого диаметра, телеграфные и телефонные столбы, шпалы, брусья, дрова, рудничная стойка, пропсы, балансы, пиломатериалы всех размеров, изделия из дерева (детали домов, фанера, паркет, клепа, пленки, дощечки россыпью).

Седьмая – огнеупорные грузы. Это все виды изделий из огнеупорных материалов – шамотные, динасовые, магнезитовые, хромомагнезитовые, высокоглинистые и другие, предназначенные для кладки металлургических и нагревательных печей.

Восьмая – зерновые грузы россыпью. Это тяжеловесное зерно (рожь, пшеница, просо, кукуруза в зерне, горох, бобы, вика, фасоль, соя, чечевица, лен, горчица, рапс, кунжут); легковесное зерно (гречиха, овес, ячмень, рис необрушенный, клещевина); подсолнечное и хлопковое семя, отходы, отруби, комбикорм, шрот, кукуруза в початках.

Девятая – овощные грузы россыпью. Это картофель, свекла, морковь, лук репчатый, капуста качанная, репа, редька, арбузы, дыни, тыквы и др.

Десятая – навалочные грузы. Это различные сыпучие материалы (песок, гравий, щебень, галька, уголь, кокс, руда и др.), которые перевозятся без упаковки (навалом, насыпью) и хранятся в штабелях, кучах, отвалах и др.

Одиннадцатая группа – наливные грузы. Это нефтепродукты, растительные масла, химические продукты (кислоты, щелочи, лаки, краски, и др.), пищевые продукты (молоко, питьевая вода), спирты, прочие технические жидкости.

Таблица 2 Классификация грузов АТ

| Номер группы | Классификация груза | Тип ТС и его параметры |

| 1 | Чай | Фургон или бортовой |

| 2 | Тарные | С тентом |

| 3 | Квадратный | Фургон или бортовой |

| 4 | Габаритный | Направляющие пола кузова |

| 5 | Масса нормальная | Автомобиль средней грузоподъёмности |

| 6 | Груз россыпью | Кузов закрытый |

| 7 | Тарно-штучный | Погрузка - разгрузка ч/з задний, откидывающийся борт. |

| 8 | Физико – механические свойства | Избегать повышенной влажности |

| 9 | Физико – химические свойства | Не токсичен, не ядовит |

| 10 | Требующие сохранности | Избегать повышенной влажности |

| 11 | Низкий уровень центра тяжести | Наличие строп для крепления в кузове автомобиля |

| 12 | Срочный | Механизированная погрузка и разгрузка |

| 13 | Без объявленной стоимости | Кузов закрытого типа или с тентом |

| 14 | Мелкие | Применение ручного труда и однотипных погрузо-разгрузочных механизмов |

| 15 | Нетто и брутто | Корректировка грузоподъемности на массу тары |

| 16 | Массовый | Ряды грузоподъемностей |

2.2 Тарно-упаковочные и штучные грузы. Грузы в кипах и тюках

По особенностям перевозки грузы в кипах подразделяются на волокнистые легковоспламеняющиеся, продукцию целлюлозной и бумажной промышленности, сырье животного происхождения, каучук, табак.

По физико-химическим и транспортно-технологическим характеристикам грузы, перевозимые в кипах, подразделяются на твердо прессованные (хлопок) и слабо прессованные (целлюлоза, каучук).Кипа имеет правильную геометрическую форму, чаще всего в виде параллелепипеда.

Товар в тюках не спрессован. Форма тюков может быть геометрически неправильной.

На ценные грузы, спрессованные в кипах. Кладут поперек две планки или деревянный щиток с поперечными планками, через которые кипу стягивают или обвязывают стальной лентой или проволокой.

Для малоценных грузов используют мягкую упаковку в кипы без планок с двумя обвязками тонкой стальной лентой.

Рассмотрим физико-химические и транспортно-технологические свойства некоторых грузов в кипах и тюках.

Волокнистые легковоспламеняющиеся грузы опасны в пожарном отношении. Кипы с неисправной упаковкой гигроскопичны, подвержены самонагреванию и самовозгаранию при окислении кислородом окружающего воздуха и соприкосновении с растительными маслами и другими жирами. Перевозка их вместе со жмыхами, льняными, конопляными семенами запрещается. Не допускается применение крючьев при производстве погрузо-разгрузочных работ.

Продукция целлюлозной и бумажной продукции требует предохранение от влажности. При подмочке целлюлоза сильно разбухает, упаковочные пояса лопаются и кипы становятся нетранспортабельными. Бумагу можно грузить совместно с пищевыми грузами, не выделяющими влагу.

Род груза: груз в ящиках

Вид груза: чай, тарно-штучный груз

При транспортировке чая обязательно надо не забывать о его важных свойствах, невыполнение которых может привести к утрате груза:

Не влаголюбив

2.3 Объемно-массовые показатели

Грузовое место характеризуется габаритными размерами: длиной, шириной, высотой, произведение которых дает габаритный объем места, и массой места брутто. Удельный объем грузового места (м3 /т) это отношение его габаритного объема к массе брутто.

Отношение суммы габаритных объемов грузовых мест к их суммарной массе брутто определяет собой удельный объем груза (м3 /т).

Таблица 2.2 Объемно – массовые показатели

| Годовой объем перевозок, (Qг), тыс. т. | 32 |

| Число обслуживаемых предприятий (n) | 10 |

| Интервал вывоза (t), сут. | 0,56 |

| Размеры грузового места (д×ш×в), (мм) | 608×498×495 |

| Масса грузового места, кг | 50 |

| Удельный погрузочный объем, м3 /т | 3 |

3 Тара, упаковка и маркировка грузов

3.1 Тара

Тарой называется промышленное изделие, в которое помещают продукцию для сохранности при транспортировки. Тара делится на потребительскую и транспортную.

В потребительскую тару (бутылки, коробки, банки) расфасовывают товары для доставки потребителю.

Транспортная тара служит для упаковки грузов в потребительской таре, а также неупакованных. Основное назначение тары – защита содержимого, главным образом, от механических повреждений при транспортировке.

По способности противостоять внешним механическим воздействиям тара бывает жесткая, способная сохранять форму в наполненном или порожнем виде; хрупкая, способная в порожнем виде сохранять форму; мягкая, без содержимого принимающая первоначальную плоскую форму. По материалу изготовления тара бывает деревянная, картонно-бумажная, металлическая, стеклянная, текстильная, из синтетических материалов; по сроку службы – разовая, многооборотная.

Грузовым местом называется единица тары с содержимым или несколько таких единиц, составляющих одно целое при транспортировке.

Прочность тары должна быть достаточной для того, чтобы не было ее поломок и остаточных деформаций при соответствующей высоте штабелирования грузовых мест.

В нормативной документации по перевозки грузов тара шифруется цифровым и буквенным кодом. Кодовое число определяет вид тары, буква – род материала. Первая группа шифра определяет транспортную тару, последняя – потребительскую.

3.2 Упаковка

Упаковочные материалы (древесина, бумага, картон, ткани и др.) предназначены совместно с тарой защищать груз в потребительской и транспортной таре или в контейнере от механических повреждений, физико-химических и биологических воздействий. При транспортировки груз испытывает следующие воздействия: механические – удары, толчки, статические нагрузки, вибрацию, трение; гидрометеорологические – атмосферные осадки, влажность воздуха, колебания температуры; биологические – деятельность микроорганизмов.

3.3 Маркировка

Маркировкой называются различные надписи, рисунки, знаки и условные обозначения, которые наносят на грузовые места. Маркировка указывает на следующее: место назначение груза предписанным путем; способы обращения с грузом при его хранении, перегрузке, перевозки и распаковке; комплектность груза и сохранность его доставки (рис 1). Нанесение маркировки регламентируется Государственными стандартами.

Рис. 3.3.1 Маркировка груза и упаковки (I – место расположение маркировочных ярлыков)

Маркировка содержит отличительный текст и манипуляционные знаки.

Отличительный текст состоит из основных, дополнительных и информационных надписей. Предупредительные надписи и манипуляционные знаки указывают на правильный способ обращения с грузом.

По назначению маркировка делится на товарную, отправительскую, транспортную и специальную.

Товарную маркировку наносит изготовитель товара на изделие или потребительскую тару. В товарную маркировку входят сведения, интересующие потребителя и относящиеся к содержанию товара, его качеству и т. д.

Отправительская маркировка должна содержать реквизиты, определяющие принадлежности грузовых мест к определенной партии груза, следующей по накладной: дробь, числитель которой представляет собой номер места и знаки отправителя, а знаменатель – число мест; наименование отправителя и получателя; пункты отправления, перевалки (при смешанном сообщении), назначения.

Транспортная маркировка наносится отправителем на все грузовые места независимо от отправительской маркировки в виде дроби: в числителе – порядковый номер, под которым отправка зарегистрирована в книге отправления; В знаменателе – число мест данной отправки. Наличие и правильность отправительской и транспортной маркировок проверяют путем сопоставления с данными грузовых документов.

Специальная маркировка наносится отправителем на грузовые места, если они требуют особого обращения при погрузо-разгрузочных работах, перевозки и хранении и представляет собой условные знаки или короткие надписи.

4 Способ складирования

Цель создания и функционирования любого склада состоит в том, чтобы принимать с одного транспорта грузопоток с одними параметрами, перерабатывать и выдавать его на другой с другими параметрами и выполнять это требование с минимальными приведенными затратами.

По назначению склады промышленных предприятий подразделяются на следующие: склады материально-технического снабжения, склады готовой продукции, производственно-технологические склады.

Склады материально-технического снабжения относятся к группе общезаводских и имеют целью снабжение производственных участков и цехов исходным сырьем, материалами, заготовками, полуфабрикатами и комплектующими изделиями, поступающими по внешней кооперации с других промышленных предприятий того же региона или других городов.

Склады материально-технического снабжения промышленных предприятий очень разнообразны по номенклатуре хранящихся и перерабатываемых грузов, характеру строительной части, физическим условиям среды, уровню механизации и автоматизации и другим характеристикам.

К складам материально-технического обеспечения можно отнести все общезаводские склады, через которые предприятие получает сырье, материалы, изделия, заготовки, необходимые для производства.

Особенность этих складов состоит и также в том, что они входят, с одной стороны, в систему складского хозяйства промышленного предприятия и связаны с технологией основного производства, а с другой – в состав общей структуры материально-технического снабжения того региона, в котором находится промышленное предприятие, т.е. в региональную инфраструктуру.

По роду и параметрам перерабатываемых грузов склады материально-технического снабжения делятся на следующие четыре группы: склады сыпучих грузов; склады товарно-штучных грузов; склады длинномерных грузов; склады крупногабаритных грузов.

Особенностями складов материально-технического снабжения являются большие сроки хранения грузов (от 20-25 суток на складах промышленных предприятий, до 70-90 суток и более на снабженческо-сбытовых базах материально-технического снабжения); прибытие грузов внешним транспортом, а отсюда и возможная большая неравномерность грузопотока прибытия и большие партии прибытия грузов; необходимость хорошей связи и четких технических, экономических и юридических отношений с железнодорожной станцией и автотранспортным предприятием, доставляющим грузы; необходимость связей с большим количеством поставщиком грузов.

Особенностями складов готовой продукции являются короткие сроки хранения грузов (от 1-2 до 8-10 суток); отправка грузов автомобильным (железнодорожным) транспортом; ритмичное поступление грузов на склад средствами внутризаводского транспорта; необходимость формирования наиболее рациональных транспортных партий с учетом интересов потребителя, транспортных организаций и собственного производства.

Особенностями производственных складов являются сравнительно небольшие сроки (до 2-3 суток) и запасы хранения грузов; возможность прибытия и отправления грузов небольшими партиями с небольшими интервалами времени или даже непрерывным потоком; зависимость грузопотоков от производственной обстановки; ритмичность грузопотоков и отсутствие большой их неравномерности.

С учетом таких условий для производственных складов часто целесообразно бывает применение подвижных систем складирования. Поэтому производственно-технологические склады являются не вспомогательными сооружениями на участках и в цехах, а способствуют выполнению важнейших функций организации и планирования производства.

5 Режим хранения

Понятие «способ хранения грузов» включает в себя условия хранения, типы и параметры оборудования, применяемого для хранения грузов и доставки их на места хранения; типы и параметры строительных конструкций, создающих определенные условия для хранения грузов.

По роду хранимых материалов оборудование для хранения грузов может быть разделено на оборудование для хранения штучных крупногабаритных, тарно-штучных, сыпучих, жидких и газообразных грузов в соответствии с физическим состоянием и характеристиками хранимых грузов. По стационарности хранимых материалов оборудование подразделяются на: стационарное, нестационарное (переставное), передвижное, составное (сборно-разборное). По материалу, из которого они изготовляются: на металлическое, бетонное и пр.; по типу применяемого оборудования - на спешное и универсальное.

Для хранения сыпучих грузов применяются штабеля у повышенных путей и разгрузочных эстакад; приемные траншеи, закрома, бункеры, силосы, эстакадные, шатровые и закрытые склады.

Для хранения штучных грузов применяются штабеля грузов в плоских ящичных поддонах; стеллажи бесполочные и каркасные клеточные, тупиковые, проходные, гравитационные, передвижные, консольные, Ш-образные стеллажи.

Общим признаком всего оборудования для хранения грузов является их целевое назначение, которое состоит в том, чтобы хранить грузы в течение более или менее длительного времени. Параметры выбираемого оборудования для хранения грузов зависят от рода и характеристики грузов, требуемых условий хранения и технологии переработки грузов, сроков хранения и других факторов и могут быть очень разнообразными.

Условия хранения грузов на складах должно обеспечивать качественную и количественную сохранность всех хранящихся на складе грузов; наиболее рациональное размещение грузов по участкам хранения в зависимости от их свойств и технологии переработки; возможности использования наиболее рациональных технологических процессов переработки грузов и видов средств механизации и т.д.

Каждое из требований к зоне и оборудованию для хранения грузов должно формировать систему критериев, характеризующих зону хранения склада как техническое сооружение.

Для хранения груза должны применяться штабеля грузов в плоских, стоечных и ящичных поддонах; стеллажи безполочные и каркасные клеточные, тупиковые, проходные, гравитационные, передвижные, консольные, Ш-образные стеллажи.

В местах хранения груза должен поддерживаться определенный температурный режим, также не должно быть источников огня в связи с легковоспламеняемостью груза. На складе или погрузо-разгрузочном пункте должна быть защита от влаги, так как пряжа не любит влагу.

6 Способ погрузки и разгрузки

На автомобильном транспорте используются различные формы организации погрузо-разгрузочных работ. Наиболее распространенной из них является выполнение работ средствами грузоотправителей и грузополучателей при постоянном закреплении погрузо-разгрузочных машин, механизаторов, грузчиков и стропальщиков за грузовыми постами или пунктами. При такой форме достигается необходимая специализация рабочих и машин по условиям производства погрузо-разгрузочных работ, виду груза, типам применяемого подвижного состава, что в конечном итоге способствует повышению производительности труда при погрузке и выгрузке грузов.

При определении преимущественного способа выполнения погрузо-разгрузочных работ у клиентуры должен соблюдаться основной принцип – максимальный уровень механизации погрузки у грузоотправителя и выгрузки у грузополучателя. Выделяются ручной, частично механизированный (погрузка ручная, выгрузка механизированная и наоборот) и механизированный способы. При частично механизированном и механизированном способах с применением экскаваторов, бункеров, автомобилеопрокидователей, авто- и электропогрузчиков устанавливается направление погрузки и выгрузки: сверху, сзади слева или справа. Одновременно возникает дополнительное требование – необходимо усилить пола кузова, если погрузо-разгрузочные операции внутри кузова выполняются авто- и электропогрузчиками.(рис. 6.1)

Ручной способ выполнения погрузо-разгрузочных работ требует минимальной погрузочной высоты и обязательного оборудования транспортного средства грузоподъемным бортом типа УГБ, различными типами кранов и опрокидывающих устройств.

При преимущественном использовании различных перегрузочных устройств и механизмов предпочтительно применение открытых или закрытых кузовов со съемными, сдвижными крышками, а также широко открывающимися дверьми.

Погрузо-разгрузочные работы выполняются вилочными аккумуляторными малогабаритными погрузчиками типа.

Функция погрузки грузов на автомобиль заключается в систематическом повторении рабочего цикла, в состав которого входят перемещение поддонов с ящиками от штабеля, где они сложены, к автомобилю, где погрузчик укладывает их на грузовую платформу.

Рис. 6.1 – Автопогрузчик вилочного типа.

Данный автопогрузчик имеет небольшую грузоподъёмность и предназначен для работы внутри складских помещений, обладает высокой манёвренностью

Техническая характеристика вилочного погрузчика 4034

| параметр | СИ | Значение |

| грузоподъёмность | Кг | 900 |

| Максимальная высота погрузки | Мм | 1950 |

| Радиус поворота | М | 1.84 |

7 Способ перевозки

В транспортном процессе наиболее динамичным элементом является транспортное состояние груза, которое в результате научно-технического прогресса подвергается существенное трансформации, а это требует создания принципиально новых типов транспортных средств, перегрузочного оборудования, других организационных форм перевозки.

Влияние транспортного состояния груза на транспортные и перегрузочные средства и технологию перевозки особенно проявилось при транспортировке мелкоштучного грузов.

Мелкоштучные грузы во всех больших количествах перевозят в виде укрупненных грузовых мест. На первом этапе в качестве средств укрепления грузовых мест были использованы пакеты, сформированные на универсальных поддонах. Производительность технологических линий увеличилась. Однако общее время доставки грузов продолжало оставаться большим. Требовались радикальные меры в области транспортировки грузов, одной из которых явилось применение контейнеров. Их использование при организации сквозных перевозок «от двери грузоотправителя до двери грузополучателя» позволило решить три основные проблемы транспортировки: сократить общее время доставки грузов, снизить стоимость перевозки, автоматизировать процесс учета и планирования транспортного потока. Это вызвало радикальную перестройку транспортной системы: в материально-технической области потребовалось создать парк крупнотоннажных контейнеров, соответствующих транспортных средств; построить терминалы с мощным подъемно транспортным оборудованием; создать контейнерные участки на железнодорожных станциях, речных пристанях.

Изменение технологии транспортировки привело к изменению ее организации. Развитие перевозок в контейнерах, трейлерах вызвало углубление интеграции разных видов транспорта в национальном и междугородном масштабах. При этом оказались затронутыми интересы не только транспорта, но и отправителей и получателей грузов.

Влияние транспортного состояния груза на технологию и организацию перевозок – процесс не односторонний. Условия и масштабы перевозок, их технологическая оснащенность приводят к максимальной унификации транспортного состояния груза, его наибольшей приспособленности к контейнерным условиям данной транспортировки.

При транспортировании грузов должны соблюдаться требования Правил дорожного движения.

Груз должен быть равномерно распределен в кузове, чтобы не нарушать устойчивость автомобиля и не затруднять управление им. Груз не должен смещаться во время движения.

Для перевозки можно использовать два автомобиля наиболее подходящих для перевозки чая в ящиках, это ЗИЛ-5301 «Бычок» и ГАЗ 33021 «Газель». Оба этих автомобиля имеют бортовую платформу и оборудуются тентом.

Критерия правильного выбора автотранспортного средства являются минимальная себестоимость перевозки, максимальная производительность труда, обеспечение сохранности груза и своевременная его доставка, максимальная безопасность движения. Для расчетного выбора подвижного состава определяем 2 типа специализированных автотранспортных средств, которые можно использовать для перевозки заданного груза. Затем приступаем к анализу его технико-эксплуатационных и экономических показателей.

8. Полная масса АТС

Полная масса автотранспортных средств состоит из снаряженной массы, массы груза (по грузоподъемности) или пассажиров (по числу мест), их багажа, водителя и другого обслуживающего персонала.

Полная масса автопоездов: для прицепного поезда – сумма полных масс тягача и прицепа; для седельного – сумма снаряженной массы тягача, массы персонала в кабине и полной массы полуприцепа.

8.1 Категории дорог

По виду покрытий все дороги разделяются на пять групп:

Д1 - цементобетонные (монолитные и сборные); асфальтобетонные из смесей, укладываемых в горячем, теплом и холодном состоянии; из брусчатки и мозаики на бетонном или каменном основании.

Д2 - покрытия из бетонно-минеральных смесей подобранного состава с применением прочного щебня и вязкого битума, приготовленных в смесителях и укладываемых в горячем состоянии.

Д3 - щебеночные, гравийные и из других прочных минеральных материалов с необходимым уплотнением их при строительстве; дегтебетонные смеси, укладываемые как в горячем, так и в холодном состоянии.

Д4 - покрытия из булыжного и колотого камня; покрытия из грунтов и местных мало-прочных каменных материалов, обработанных органическими вяжущими веществами или сочетанием различных вяжущих и добавок активных веществ.

Д5 - естественные грунтовые дороги; из грунтов, укрепленных или улучшенных различными местными материалами; деревянные покрытия.

9. Осевая нагрузка

По допустимой осевой нагрузке установлены 4 основные группы дорог:

1) грунтовые дороги, имеющие наименьшую несущую способность (преимущественно для автотранспортных средств повышенной и высокой проходимости);

2) дороги с твердым покрытием, выдерживающие осевую нагрузку в 6 т (преимущественно для автотранспортных средств группы Б (таблица));

3) дороги с усовершенствованным покрытием, выдерживающие осевую нагрузку в 10 т (преимущественно для автотранспортных средств группы А, а также с осевой нагрузкой 8 т);

4) дороги специальные, технологические, выдерживающие осевую нагрузку от одиночной оси, превышающую 10 т (для внедорожных автотранспортных средств).

Таблица 9.1 – Наибольшие пределы статической осевой нагрузки

| Расстояние между осями, м | Осевая нагрузка, т | |

| Группа А | Группа Б | |

| 2,5 м и более | 10 | 6,0 |

| Свыше 1,39 до 2,5 | 9,0 | 5,5 |

| Свыше 1,25 до 1,39 | 8,0 | 5,0 |

| От 1 до 1,25 | 7,0 | 4,5 |

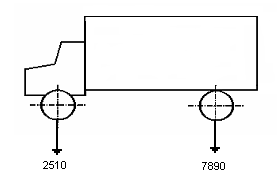

Таблица 9.2 Осевая нагрузка

| на переднюю ось, Ga 1 | кг | 2510 |

| на заднюю ось, Ga 2 | кг | 7890 |

Рис. 9.1 распределение нагрузки

10 Грузоподъемность

Грузовые автомобили делятся на группы по полной массе

1 до 1.2 т.

2 1.2 – 2 т.

3 2-8 т.

4 8 – 14 т.

5 14-20 т.

6 20-40 т.

7 свыше 40 т.

Грузоподъемность определяется как масса перевозимого груза без массы водителя и пассажиров в кабине

| Грузоподъёмность | кг | 3000 |

11. Классификационные признаки автомобиля ЗиЛ 5301

ЗиЛ – трижды ордена Ленина, ордена октябрьской революции и ордена Трудового красного знамени Московский автотранспортный завод имени И. А. Лихачёва. Старейший автомобильный завод страны (выпускает машины 1924 года) ныне является часовыми в объединении «Авто ЗиЛ», его предприятия расположены во многих городах страны. Значительную часть продукции (около 200 тысяч машин в год) составляют двухосные и трёхосные грузовики семейства ЗиЛ-130, ЗиЛ-131, ЗиЛ-133 и их многочисленные модификации. ЗиЛ также поставляет двигатели для грузовиков «Урал», КАЗ, автобусов ЛиАЗ и ЛАЗ. В производственной программе завода и представительские легковые автомобили. Для одной из последних моделей создан V-образный восьми цилиндровый двигатель с распределительным валом в головке цилиндров.

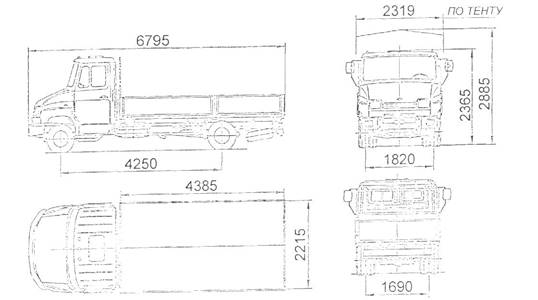

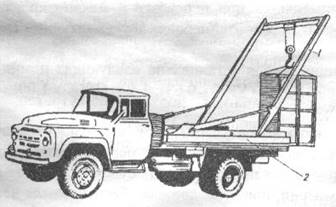

Бортовой автомобиль ЗиЛ-5301, выпускается Московским автомобильным заводом имени А. И. Лихачёва с 1998 года. Кузов – цельно металлический с возможностью установки тента, с откидными задним и боковыми бортами. Компоновка кабины полукапотная. Сиденье водителя - регулируемое по длине, высоте и наклону спинки.

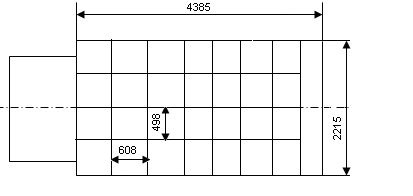

Характеристика автомобиля ЗиЛ-5301 представлена в таблице 1.1 и на рисунке 7.1. и 7.2

Рис 11.1 Общий вид автомобиля ЗиЛ-5301

Таблица 11.1 – Характеристика автомобиля ЗиЛ-5301

| Параметры | Единицы измерения | Значение |

| Грузоподъёмность | кг | 3000 |

| Снаряженная масса | кг | 4113 |

В том числе на переднюю ось на заднюю ось |

кг кг |

2350 4900 |

| Полный вес, Ga | кг | 6950 |

в том числе на переднюю ось, Ga 1 заднюю ось, Ga 2 |

кг кг |

2510 7800 |

| Радиус поворота по оси внешнего переднего колеса | м | 8,3 |

| Максимальная скорость автомобиля | км/ч | 100 |

| Контрольный расход топлива (при скорости 60; 80 км/ч) | л/100 км | 25,8; 32,2 |

| Передаточные числа коробки передач | I-7,44; II-4,10; III-2,29; IV-1,47; V-1,00; ЗХ-7,09 | |

| главной передачи | 6,33 | |

| Число ходовых колёс | 6 | |

| Размер шин | дюйм (мм) | 9,00R20 (260R508) |

| База | мм | 4250 |

| Колея передних колёс | мм | 1820 |

| задних колёс | мм | 1690 |

| Кузов: длина | мм | 4385 |

| ширина | мм | 2215 |

| Погрузочная высота Hп | мм | 1450 |

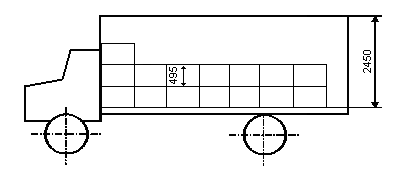

Рис. 11.2 Схема автомобиля ЗИЛ 5301

Так же для перевозки данного груза подходит автомобиль ГАЗ 33027 «Газель»

Рис. 11.3 Общий вид автомобиля ГАЗ 33027 «Газель»

Рис. 11.4 Схема автомобиля ГАЗ 33027 «Газель»

Данный автомобиль имеет менее вместительный кузов, грузоподъёмность составляет 1500 кг. Следовательно более выгодно использовать ЗиЛ-5301 «Бычок».

12. Средства технического оснащения АТС

Дополнительным оснащением автомобиля являются специальные приспособления и механизмы для погрузки и разгрузки, установленные на транспортном средстве.

К средствам технического оснащения относятся:

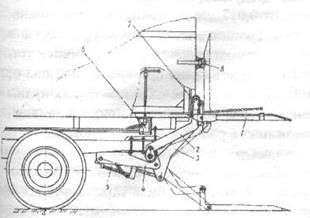

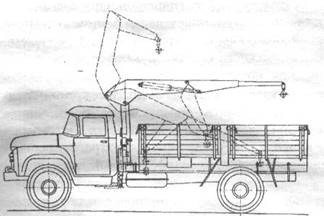

1. Грузоподъёмный борт (рис. 12.1)

2. Самопогрузчик (рис. 12.2)

3. Портальный кран (рис.12.3)

Рис. 12.1 Грузоподъёмный борт

Рис. 12.2 Самопогрузчик

Рис. 12.3 Портальный кран

12.1 Пакетирование

Большой объем тарно-штучных грузов потребовал укрупнения грузовых мест в виде пакетов и контейнеров. Это объясняется рядом причин: ускорением обращения гигантских материальных ценностей; высвобождением человеческого труда на погрузочно-разгрузочных работах (например, контейнеризация 1 млн. т груза высвобождает более 1,5 тыс. чел. На грузовых операциях);сокращением расхода на тару (контейнеризация снижает убытки от порчи и хищения в 10 раз); создание предпосылок к автоматизации погрузочно-разгрузочных работ, упрощению транспортно – экспедиционных и прочих коммерческих операций.

Средством укрепления грузовых мест, сформированных из штучных грузов в таре или без нее, могут быть поддоны, различные способы и средства пакетирования, сохраняющие форму в процессе обращения и дающие возможность комплексной механизации складских и погрузочно-разгрузочных работ.

Пакетирование означает перевозку определенного количества единичных грузов в качестве одного грузового места. Штучные грузы при пакетировании укладывают на поддоны, формирование пакетов с обвязкой проволокой или лентой, разделении отдельных мест или пачек прокладками. При пакетировании значительно упрощается хранение, учет, сортировка и передача грузов.

Для достижения устойчивости пакета отдельные грузовые места закрепляют с помощью различных средств скрепления. Наиболее распространение для крепления пакетов получили стальные и полимерные ленты и проволока. Производительность автоматов, выполняющих обвязку пакета, достигает 1000 операций в час.

В пакете деревянных ящиков иногда достаточно скрепить между собой только ящики верхнего яруса. Если требуется более надежное крепление, пакет обвязывают целиком с помощью упаковочной ленты, проволоки или термоусадочной пленки.

Крепление пакета путем вбивания в поддон гвоздей, скоб и т.д. запрещается.

Пакеты с грузом в мешках формируются на плоских поддонах или в мягких стропах механизированным способом.

Для транспортировки грузов в мешках пакетами необходимо укрепить пакет пленкой. Пакеты, обтянуты термоусадочной пленкой, можно хранить на открытых площадках, так как пленка надежно защищает груз от атмосферного воздействия.

При пакетировании без применения вспомогательных средств продукции, упакованной в ящики, применяют различные способы формирования пакетов. Эти пакеты формируются как вручную, так и пакетоформирующими машинами.

Единичные грузы бывают следующих типов.

Рабочая коробка – это защитная упаковка, которую можно укладывать на поддоны и стеллажи.

Мешки в сухом состоянии и при правильном заполнении обладают значительной прочностью и могут быть легко уложены в штабели.

Стеллажи представляют собой средство для пакетирования грузов. Стеллаж содержит опорную плиту, обычно деревянную, с брусьями под ней для создания зазора между платформой и дном для подвода вил погрузчика. Штабелировать стеллажи не допускается.

12.2 Поддон

Поддоны являются наиболее удобным средством для пакетирования, представленные для поднятия вилочными погрузчиками или другими механическими устройствами. Двухзаходные поддоны могут быть подняты спереди и сзади, поскольку для вил погрузчика оставлены зазоры между брусьями. Четырехзаходные поддоны вместо брусьев имеют короткие деревянные кубики для разделения верхней и нижней плоскости поддона, что позволяет погрузчику поднять поддон с любой из четырех сторон.

Способы укладки грузов на поддоны зависит от вида, размеров и прочности тары, физико-химических свойств грузов, высоты укладки в штабели, способа перегрузки и т.д. Для лучшего использования площади поддонов разработаны унифицированные размеры тары, согласованные с размерами стандартных поддонов.

Кроме поддонов, существует и другие средства пакетирования, каждое из которых имеет свою сферу применения.

12.3 Контейнер

Контейнеры как средство укрупнения грузовых мест в настоящее время популярны и универсальны. Их использование отразилось на конструкции подвижного состава, технологии перевозки, работе складского хозяйства и грузопунктов, что потребовало новых подходов как в управлении, так и в обслуживании, привело к созданию интегрированных транспортных систем, обслуживающих доставку грузов «от двери до двери».

Преимущества применения контейнеров можно сформулировать следующим образом: объединение единичных грузов в одну грузовую отправку, что позволяет механизировать погрузочно-разгрузочные работы и сократить время простоя под грузовыми операциями; снижение требований к упаковке; уменьшение затрат на перевозку, поскольку полностью загруженный контейнер в наибольшей степени заполняет объем грузового пространства транспортного средства; снижение хищения; упрощение составления документации, т.к. конкретный объем груза требует намного меньше документов, чем при перевозки отдельных самостоятельных грузовых мест; снижение страховых затрат, поскольку отдельные отправки не требуют индивидуальной переработки, и контейнер обеспечивает сохранность грузов на всем пути следования. Кроме того, применение контейнеров делает прямые перевозки логичными и экономичными, что способствует интенсивному развитию смешанных перевозок «от двери до двери» (например, ж/д – море – автомобильная дорога, автомобильная дорога – воздушный транспорт – автомобильная дорога и т.п.)

Контейнер представляет собой единицу транспортного оборудования многократного применения, предназначенную для перевозки и временного хранения грузов без промежутков перегрузок, удобную для механизированной загрузки и выгрузки с транспортного средства. Различают контейнеру универсальные, специализированные и контейнерные – платформы.

13. Схема размещения грузовых мест в кузове АТС

Принципиальная схема размещения грузовых мест в кузове автотранспортного средства (АТС) представлена на рисунке 14.1, 14.2.

Рис. 13.1 Схема размещение грузовых мест в кузове

(вид сверху).

Рис. 13.2 – Схема размещение грузовых мест в кузове

(вид сбоку).

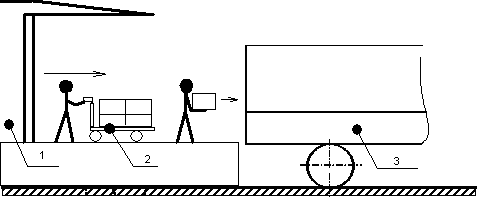

14. Принципиальная схема процесса погрузки и разгрузки

Рис. 14.1 Схема погрузки и разгрузки

1 – Склад 2 – Тележка для перемещения груза 3 – Транспортное средство

(Процесс выгрузки осуществляется в обратном направлении)

Процесс погрузки начинается с того, что водитель открывает задний борт, откидывает тент и в плотную подъезжает к погрузочной площадке. Поскольку ящики с чаем размещаются в кузове автомобиля без поддонов, то использование авто или электро-погрузчиков не возможно. Погрузка и разгрузка в этом случае осуществляется ручным способом, для перемещения груза от склада до погрузочной площадки используется тележка грузоподъёмностью 250 кг. На тележку размещается 4 ящика весом по 50 кг. После ящики вручную погружаются в кузов автомобиля. Для сокращения времени погрузки разгрузки рекомендуется использовать несколько таких тележек.

Также для перемещения груза можно использовать электротележку ЭК-2 (рис 14.2)

Рис. 14.2 Электротележка ЭК-2

Процесс разгрузки по своим операциям полностью противоположен процессу погрузки.