| Скачать .docx |

Дипломная работа: Строение автомобиля ГАЗ-Волга 2410

1. ВСТУПЛЕНИЕ

1.1.Общие сведения об устройстве современных автомобильных кузовов

На изготовление кузова затрачиваются в большом количестве дорогие и дефицитные материалы. Все кузова легковых автомобилей и большинство кузовов автобусов являются несущей конструкцией (безрамными) и при непригодности кузова к дальнейшей эксплуатации автомобиль (автобус) подлежит списанию.

Поэтому сохранению кузова в надлежащем техническом состоянии путем обеспечения своевременного и качественного обслуживания и ремонта придается исключительно большое значение.

При капитальном ремонте кузова экономия только в одном листовом материале по сравнению с изготовлением нового кузова составляет 76—78%. Отремонтированные кузова не должны уступать по своей прочности и долговечности новому кузову.

Кузова легковых автомобилей, автобусов и кабины грузовых автомобилей.

Автомобильные кузова различаются главным образом по назначению и по конструкции. При классификации кузова обращается внимание также на форму и название кузова (седан, кабриолет и др.), характеризующие его вместимость, устройство крыши, количество дверей и т. п..). Кузова в зависимости от формы делятся на два основных вида: классические, в которых отсек двигателя размещен за пределами помещения водителя и пассажиров и образует отдельный элемент формы, и вагонные, в которых двигатель размещен в помещении водителя и пассажиров.

По названию различают следующие основные типы кузовов легковых автомобилей, выпускаемых нашей промышленностью: «седан» четырехдверный закрытый («Волга», «Москвич», ВАЗ, ЗИЛ-117, ГАЗ-14 «Чайка»); «седан» двухдверный («Запорожец»); кабриолет с открывающимся верхом (УАЗ-469); универсал с вагонной компоновкой задней части кузова (УАЗ-452).

По назначению различают три основные группы кузовов: для перевозки людей (легковые автомобили, автобусы, грузопассажирские автомобили); для перевозки грузов (платформы, цистерны, фургоны, самосвалы и др.) и кузова специального назначения (санитарные, пожарные и др.)..

1.2. Кузова легковых автомобилей

Все кузова легковых автомобилей массового производства цельнометаллические, сварные, несущей конструкции, изготовлены из листовой стали толщиной 0,6—1,2 мм.

Корпус кузова представляет собой сварную неразборную жесткую пространственную ферму. Основными несущими элементами фермы являются такие детали коробчатого сечения, как стойки боковины (рис. 2), лонжероны и пороги пола, боковой брус крыши и различные поперечины. Эти элементы в сочетании с несущими внутренними и наружными панелями и соединенными деталями обеспечивают требуемую жесткость кузова. В связи с тем, что в автомобиле нет обычной рамы, все нагрузки, возникающие при движении автомобиля, воспринимает кузов.

Двери кузова легковых автомобилей выполнены в виде двух штампованных панелей: наружной и внутренней, соединенных между собой при помощи фланцев, соединителей и надставок.

2. ПРЕДНАЗНАЧЕНИЕ, СТРОЕНИЕ И РАБОТА

Кузов автомобиля ГАЗ-3110 трехобьемный, металлический, несущей конструкции, четырехдверный типа "седан". Все нагрузки, возникающие во время эксплуатации автомобиля, воспринимает кузов. От того, в каком состоянии находится кузов, зависит срок службы автомобиля. Основными факторами, влияющими на долговечность кузова, являются прочность, жесткость, антикоррозионная защита, уход за лакокрасочным покрытием и кузовом в целом.

2.1. Каркас кузова

Основой силовой схемы кузова является каркас, состоящий из:

· основания кузова

· оперения с подмоторной рамой

· боковин с задними крыльями

· верхней панели передка

· крыши

· панели задка

Все эти узлы соединены между собой точечной контактной сваркой и электродуговыми швами.

На каркас кузова нанесены съемные узлы и панели:

· брызговик облицовки радиатора

· передние крылья

· панель капота

· панель передка

· двери

· крышка багажника

· люк топливного бака

Чтобы получить покрытие, обладающее повышенной антикоррозионной способностью, наружные и внутренние поверхности кузова подвергают химической обработке - фосфатнрованию.

Для зашиты от механических повреждений, а также для создания гермо- и шумоизоляции нижняя наружная часть кузова, брызговики колес, внутренние полости крыльев и багажное отделение внутри покрыты битумным составом БМП-1 или эластичной мастикой ПластизольД11-А. Панели пола в салоне и панель воздухопритока оклеены битумными листами. Части пола, не защищенные листами, а также внутренние поверхности наружных панелей дверей обработаны битумной мастикой № 579.

Закрытые и полузакрытые полости кузова, наиболее подверженные коррозии, обработаны при помощи распылителей консервирующим материалом с образованием защитной воскообразной пленки.

2.2. Ветровое и заднее стекла

Стекла (ветровое и заднее окна) гнутые, полированные. Ветровое стекло трехслойное, на мастичной пленке типа "Бутвэл", которая при ударе не разрывается и удерживает осколки. Заднее стекло - закаленное с нанесенными на нем полосками токообогрева от запотевания. Стекла устанавливают в проемы в кузове, перед установкой вставляют декоративные окантовки. Для герметизации используют невысыхающую мастику 51 -Г-7Н нанесенную непрерывной полосой между стеклом, уплотнителем и кузовом.

2.3. Панель передка нижняя

На кузове, перед ветровым стеклом, имеется полость воздухопритока, закрытая нижней панелью передка (крышкой) с шелкообразными собранными отверстиями для прохода воздуха. В передней части она закреплена четырьмя винтами (под задней кромкой капота), в задней на трех регулируемых шпильках, установленных на передней панели передка. Под крышкой, (на нижней ее стороне) установлен стеклоочиститель.

2.4. Оперение кузова

Оперение состоит из: крыльев, капота, брызговика облицовки радиатора, облицовки радиатора, двух вставок облицовки радиатора (пластмассовых), верхней панели радиатора и других деталей. Брызговик облицовки радиатора и крылья крепятся к каркасу кузова болтовыми соединениями.

Облицовка радиатора

Облицовка радиатора - штампованная деталь с двумя пластмассовыми вставками, которая крепится к брызговику облицовки радиатора. Подсобранный брызговик облицовки радиатора крепится вверху двумя болтами к верхней панели радиатора, в средней части к подмоторным лонжеронам в двух точках и по боковым сторонам к передним крыльям в трех точках справа и слева.

Капот

Капот состоит из наружной и внутренней панелей, сваренных между собой по периметру и склеенных в зоне ребер жесткости. В задней части капот крепится к кузову на двух петлях с цилиндрическими пружинами, уравновешивающими подъем и опускание капота.

Замок капота

Замок капота - автоматический, штыревого типа удерживает (фиксирует) капот в закрытом положении, как на стоянке, так и при движении автомобиля. Часть деталей замка (штырь, пружина, фланец пружины, предохранительный крючок) расположена на капоте и перемешается вместе с ним при открывании. Другая часть деталей (корпус замка - направляющая, щеколда, пружина) расположена на верхней панели облицовки радиатора. При закрывании капота головка штыря входит в зазор между направляющей и щеколдой и за счет конусного выступа на штыре отжимает щеколду. Штырь проходит выступом под щеколду, которая под действием пружины возвращается в исходное положение и удерживает штырь и соответственно капот в закрытом состоянии.

Для открывания замка капота изнутри автомобиля предназначен привод замка, расположенный снизу под панелью приборов, слева от рулевой колонки. Если рукоятку привода потянуть на себя, то за счет тяги привода щеколда замка переместится до упора, а капот под действием пружины штыря приподнимается, т. е. замок капота откроется. После этого ручку привода необходимо вернуть вперед до упора, т. е. щеколду вернуть в исходное положение, и замок опять готов к работе

Поскольку капот имеет продольную регулировку на петлях, то для компенсации смешения штыря (вместе с капотом) корпус замка также имеет продольную регулировку за счет овальный крепежных отверстий. Для удержания капота в "полуоткрытом" (приоткрытом) положении при самопроизвольном открывании замка капота служит предохранительный крючок, который при открывании капота необходимо вывести из зацепления с корпусом замка.

Петли капота

Петли капота служат для обеспечения заданной траектории капота при открывании и представляют собой многозвенные рычажные механизмы, на которых установлены пружины растяжения. уравновешивающие массу капота при его подъеме и опускании. Чтобы обеспечить хорошее прилегание капота по зазорам и поверхности, петли капота можно регулировать (перемещать) за счет овальных отверстий креплении к брызговику и капоту.

Передний и задний буферы

Буферы представляют собой неразъемную металлопластмассовую конструкцию, крепящуюся к кузову посредством переходных металлических кронштейнов. На верхних поверхностях буферов закреплены хромированные составные молдинги.

Двери кузова

Двери собраны из двух цельно штампованных металлических панелей. Внутренняя панель двери зафланцована в наружной панели и по всему периметру зафланцонки панели склеены клеем УП-5-207. Кроме того, ниже поясной линии они сварены контактной сваркой в нескольких точках. Внутренняя панель усилена по петельной и замочной сторонам.

Каждая дверь навешена на двух петлях, которые крепятся к двери и петельной стойке кузова болтами (для задней двери частично винтами).

Внутри двери располагаются стекло, стеклоподъемник, замок и его кнопочный выключатель.

Петли дверей

Петли дверей представляют собой двухзвенный механизм, одна часть которого закреплена на стойках кузова, а другая - на дверях. Чтобы обеспечить необходимые фальцевые зазоры под наружный и внутренний уплотнители, а также видовые зазоры и совпадение поверхности дверей с кузовом, имеется возможность перемещать двери относительно петель и петель вместе с дверями относительно кузова за счет "'плавающих" пластин в стойках кузова и квадратных отверстий на усилителях под петли на дверях.

Ограничители двери

Ограничители двери служат для ограничения угла открывания двери, фиксации двери в открытом положении, обеспечивая при этом удобство входа и выхода из автомобиля.

Замок двери

Для удержания двери закрытом положении в проеме кузова служит автоматический, травмобезопасный замок двери кулачкового типа. установленный изнутри двери, и фиксатор замка, закрепленный на стойке кузова.

Кулачок замка имеет два зуба: предохранительный 4 и рабочий 5. При закрывании двери на рабочий зуб дверь полностью закрыта, при закрывании на предохранительный зуб дверь закрыта не полностью (приоткрыта). В аварийной ситуации при поломке основного (рабочего) зуба предохранительный зуб, удерживая дверь в приоткрытом состоянии, предохраняет пассажира от выпадания из салона. На замке имеется направляющей шип 3, который вместе с сухарем фиксатора исключает вертикальные перемещения двери в проеме при движении и, в то же время. предотвращает продольные перемещения двери в аварийной ситуации в результате зацепления выступающей части шипа зa переднюю стенку фиксатора.

Наружная ручка на всех дверях прикрепляется к наружной панели двери при помощи специальной скобы, прикрепленной к розетке ручки двумя болтами. Усилие от наружной ручки при помощи нерегулируемого толкателя передается на рычаг наружного привода замка, а затем к поводку кулачка и самому кулачку, который выводится из зацепления зубом фиксатора. При этом следует помнить, что выступ (зуб) толкателя на передних ручках направлен вниз, а на задних вверх.

Внутренний привод закреплен на внутренней панели двери двумя винтами и связан с замком с помощью тяги.

Выключатели замка двери

Выключатели замка двери - это устройство, при помощи которого можно заблокировать замок двери снаружи при помощи ключа, который через квадрат вместе с цилиндром поворачивает кулачок щеколды в нужном направлении и включает в действие или выключает механизм блокировки. Выключатель замка крепится к наружной панели двери при помощи специальной скобы, лапки которой должны упираться в наружную панель изнутри, а с торца двери он крепиться при помощи винта.

Вce четыре двери могут быть заперты изнутри кнопочным выключателем, расположенным в нижней части оконного проема, для чего следует надавить кнопку вниз. При этом двери нельзя открыть ни оттяжкой наружной ручки, ни оттяжкой ручки изнутри. Задние двери можно запереть снаружи, для чего следует опустить кнопку и захлопнуть дверь. Передние двери снаружи можно запереть только ключом.

Стеклоподъемник

Для перемещения боковых опускных стекол служит механизм стеклоподъемника рычажного типа, самотормозящий, удерживающий отекло а любом положении. Для подъема и опускания стекла необходимо повернуть ручку стеклоподъемника в соответствующую сторону и крутящий момент через отшлифованный валик, на который надета ручка, и тормозной механизм передается на маленькую шестерню, а затем и на большую, связанную системой рычагов со стеклом, в результате чего перемещается стекло, к которому прикреплена верхняя кулиса. Кроме этого, имеется нижняя кулиса, закрепленная на внутренней панели двери, которая определяет траекторию перемещения стекла.

Ввиду того что цельное опускное стекло передней двери имеет неравностороннюю форму, при опускании его в результате разного трения с направляющих возникает поворачивающий момент, и стекло "перекашивается". Чтобы исключить это явление, предусмотрена дополнительная направляющая, по которой перемещается держатель с камнями, соединенный с опускным стеклом,

Для правильной установки стекла (без перекосов при перемещении) предусмотрена регулировка направляющей и держателя.

Обивка двери

Обивка двери выполнена методом горячего прессования из листового полипропилена, наполненного древесной мукой с одновременной отделкой лицевой стороны (кашированием) декоративными материалами. Такие элементы как подлокотники объем кармана для документов оформляется единой формовкой. Ручка подлокотника выполнена из интегральной пены, а две точки крепления ручки являются также элементами крепления обивки к двери в средней ее части. Окантовка верхней кромки обивки, выполненная из нержавеющей стали, является также элементом крепежа обивки.

Кроме этого обивка по боковым сторонам и низу крепится к двери пластмассовыми пистонами типа "елочка".

Багажник

В задней части кузова расположен багажный отсек и отделен от салона металлической перегородкой. На полу багажного отделения закреплено запас кое колесо. Крышка багажника собрана и сварена из наружной панели, надетая к наружной панели и внутренней панели усиленной дополнительными деталями в местах крепления петель и замка. На специальный держатель, приваренный по периметру багажного отсека, установлен резиновый уплотнитель с металлическим перфорированным каркасом. При закрывании крышки для исключения контакта металла по металлу в задней части багажника на кузове и нижней части крышки установлены резиновые буферки. Регулирование положения крышки багажника осуществляется в результате некоторой свободы ее перемещений относительно петель при ослаблении крепежных болтов.

Подъем и удержание в открытом положении крышки багажника осуществляются усилием раскручивания двух торсионов петли, причем в зависимости от жесткости торсионов и массы крышки угол закручивания может быть изменен перестановкой неподвижного конца торсиона в одно из трех отверстий на стойке петли. На подвижные концы торсионов надеты втулки-наконечники, скользящие по затылку подвижного эвена петли при подъеме крышки. Они постоянно со значительным усилием давят на петли, поэтому их следует периодически смазывать смазкой ЦИАТИМ-201 и по мере износа заменять.

Замок багажника

Замок багажника предназначен для удержания крышки багажника в закрытом положении. Замок багажника вильчатого типа, автоматического действия. Закрытие замка происходит при опускании крышки багажника вниз, в результате чего кулачек замка ударяется о защелку (поз. 2), собачка перемещается вверх и выходит из зацепления с кулачком, который под воздействием пружины и выталкивающего действия уплотнителя багажника поворачивается и выходит из зацепления с защелкой. Привод замка - кнопочного типа, закреплен на крышке багажника в 2-х точках (поз. 8, 9, 11). Привод выполняет роль не только исполнительного механизма, но и роль механизма блокировки. Уплотнение привода осуществляется специальным уплотнителем (поз о).

Ремни безопасности

Ремни являются эффективным средством защиты водителей и пассажиров автомобилей от тяжелых последствий дорожно-транспортных происшествий. Автомобиль комплектуется двумя типами трехточечных ремней с инерционными катушками для передних сидений и статическими для крайних мест заднего сиденья.

Инерционный ремень безопасности не требует ручной регулировки длины лямки, которая в нормальных условиях движения автомобиля регулируется автоматически, не стесняя свободу движений пользователя. Лишь при воздействии сил инерции, возникающих при дорожно-транспортном происшествии, лямка ремня блокируется, надежно удерживая пользователя.

Сиденья кузова

Автомобиль оборудован двумя рядами мягких удобных сидений для пяти пассажиров (включая водители). Переднее - двухместное, раздельное для водителя и пассажира. Подушка и спинка передних сидений ковшового типа, что облегчает управление автомобилем на крутых поворотах, удерживая водителя и пассажиров от скатывания в сторону.

Для обеспечения удобства посадки людей различного роста передние сиденья - регулируемые, но высоте, углу наклона подушки, углу наклона спинки и в горизонтальном направлении. Кроме того, передние сиденья имеют устройство регулирования жесткости спинки,

Обивка салона

Обивка салона кузова выполнена из текстиля - искусственной кожи и декоративной поливинилхлорндной пленки. Цвет обивочных материалов выбирается в зависимости от цвета окраски автомобиля. Для обивки потолка применена внилис-кожа светлых тонов с перфорацией. Обивка потолка подвешена на металлических дугах 5, концы которых вставлены в отверстия на боковых рейках через резиновые втулки 4. Дуги изготовлены из пружинной стали и осуществляют натяжение обивки по форме крыши. В проемах дверей, ветрового и заднего окон обивка потолка прикреплена к фланцам водостойким клеем.

Кроме того, обивка дополнительно прижата: потолочным плафоном в средней части, поручнями, декоративными кантами проемов дверей к облицовками средних стоек по бокам; кронштейном зеркала, кронштейнами козырьков, ветровым стеклом с уплотнителем и облицовочными рамками впереди: обивкой полки задка и стеклом с уплотнителем сзади.

Коврики салона и багажника

В салоне, на полу кузова установлен цельно-формованный ковер из формующегося коврового покрытия на водонепроницаемой основе. Для предохранения ковра от загрязнения поверх его устанавливаются резиновые коврики-поддоны. Под ковром устанавливаются термошумоизоляционные прокладки отформованные из материала "септум-порозо".

Обивка багажника также выполнена из облегченного формующегося коврового покрытия или декоративного войлока с латексной пропиткой.

Обивка багажника задняя - литьевая из тальконаполненного полипропилена.

Панель приборов

Цельноформованная панель приборов состоит из пластмассового каркаса, облицовочной пленки и наполнителя из полужесткого пенополиуретана.

В состав панели приборов входит:

· Облицовка комбинации приборов

· Комбинация приборов

· Ручка корректора фар

· Центральный переключатель света

· Облицовка центральная

· Центральные вентиляционные решетки.

· Магнитола

· Блоки переключателей

· Панель органов управления отоплением и вентиляцией

· Облицовки громкоговорителей (низкочастотные)

· Боковые вентиляционные решетки

· Крышка блока и предохранителей

· Накладки панели приборов левая и правая (высокочастотные динамики)

· Надставки панели приборов передняя левая и правая

· Надставка нижняя правая

· Ручка открывания капота

· Вещевой ящик

Консоль панели приборов

Консоль панели приборов изготовлена из пластмассы с декоративной наружной поверхностью. Консоль имеет в передней части блок передней пепельницы, состоящей из пепельницы с прикуривателем, выключателя аварийной остановки и кармана для мелких вещей. Рядом расположен рычаг переключения передач, закрытый гофрированным резиновым чехлом и обрамленный декоративной передней вставкой. В задней части консоли имеется возвышение с мягким подлокотником, под которым расположен отсек для мелких вещей и подкассетник для аудиокассет. Ниже расположены задние пепельницы и решетки отопления задней части салона.

Отопление и вентиляция

Система отопления - жидкостная, с использованием в качестве теплоносителя охлаждающей жидкости системы охлаждения двигателя. Система отопления состоит на непосредственно отопителя, распределительной разводки теплого воздуха, системы регулировки и управления, а также системы трубопроводов, подводящих и отводящих теплоноситель от радиатора отопителя.

Отопитель состоит из двух основных узлов; радиатора отопителя и вентилятора с приводом от электродвигателя, объединенных в общин узел при помощи пластмассовых кожухов. Распределители разводки теплового воздуха имеют различную форму и конфигурацию и предназначены для обогрева ветрового стекла и стекол передних дверей, обогрева ног водителя и впереди сидящего пассажира, а также пассажиров, сидящих на задник сиденьях.

Система регулировки и управления предназначена для поддержания внутри кузова комфортной температуры в зависимости от изменения температуры наружного воздуха. Система трубопроводов предназначена для постоянной циркуляции нагретой жидкости через радиатор отопителя и прекращения циркуляции в летнее время года при помощи управляемого с места водителя крана отопителя. Кран управляется ручкой на приводе, расположенном на панели приборов. В крайнем левом положении ручки кран закрыт.

Интенсивность прогрева салона зависит от температуры и объема воздуха прошедшего через отопитель.

Температуря воздуха, определяется количеством горячей охлаждающей жидкости подаваемой из блока цилиндров в отопитель и регулируется краном отопителя.

Температура воздуха определяется режимом работы 2-х скоростного электровентилятора, управляемого переключателем.

Потоки теплого воздуха распределяют по салону заслонкой, управляемой ручкой. При крайнем левом положении ручки воздух поступает на обогрев ветрового стекла и стекол передних дверей, при крайнем правом - воздух поступает в указанных направлен них, а также на обогрев салона. Управление потоков воздуха на обогрев стекол передних я дверей регулируется направляющими решетками, расположенными по обеим сторонам панели приборов.

В автомобиле предусмотрены системы приточной и вытяжной вентиляции салона.

Принудительная приточная вентиляция осуществляется через систему отопления при закрытом кранике (ручка в крайнем левом положении). Принудительной приточной вентиляцией следует пользоваться в жаркую погоду и при движении по пыльным дорогам.

При скоростях движения автомобиля выше 50 км/ч приточная вентиляция может осуществляться при выключенном электровентиляторе за счет скоростного подпора воздуха.

Приточная вентиляция также осуществляется через опускные стекле дверей.

Вытяжная вентиляции салона осуществляется на ходу автомобиля через отверстия на боковинах кузова и перфорированную обивку потолка.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

3.1. Особенности эксплуатации

Сиденья

Для более удобной индивидуальной посадки в автомобиле ГАЗ 3110 предусмотрена регулировка передних сидений.

Дли перемещения я горизонтальном направлении, следует, повернуть ручку и отпустить ее при установке сиденья в одно из девяти фиксированных положений.

Для изменения наклона спинки необходимо вращать ручку. При направлении вращения по указанной стрелке угол наклона уменьшается.

Сиденье регулируется по высоте на 15 мм относительно уровня пола за счет изменения передних и задник опор на равную величину, а наклон сиденья - за счет различной высоты передних и задних опор. Регулировка высоты передних опор производится гайками 2, а задних - перестановкой болта 6 в отверстие 5. Регулировкой только передних опор изменяется только угол наклона подушки.

Уход за сиденьями

Для предохранения обивки сидений от загрязнения при эксплуатации, автомобили рекомендуется на сиденья надевать чехлы. Обивку сидений необходимо периодически очищать от пыли и грязи. Чистить сиденья лучше всего на открытом воздухе, при открытых дверях. Для очистки сидений лучше всего применять пылесос. При отсутствии пылесоса чистку можно выполнять одежной щеткой,

Зеркала

Зеркала заднего вида наружные правое и левое регулируются из салона, что позволяет оперативно и комфортно отрегулировать зеркала сообразно индивидуальным особенностям водителя. Регулировку зеркала производиться поворотом рукоятки 4 в вертикальном направлении по стрелкам Д, Е, в горизонтальном направлении - по стрелкам Ж, 3.

Уход за ремнями безопасности

Уход да ремнями безопасности заключается в очистке их от загрязнения мягким мыльным раствором. Гладить ленты утюгом не допускается.

Уход за лакокрасочным покрытием

При наличии защитного состава на кузове нового автомобиля его необходимо удалить перед эксплуатацией. Перед удалением защитного состава с кузова необходимо смыть загрязнения с воскового состава струей воды. Удалить состав мягкой чистой тканью, смоченной уайт-спиритом, а затем протереть поверхность кузова фланелью, смоченной полировочным составом.

В процессе эксплуатации не рекомендуется стирать пыль с кузова всухую.

Следует не допускать попадание на поверхность кузова кислот, растворов сод, тормозной жидкости, бензина. Правильный уход за окраской автомобиля заключается в своевременной мойке его с применением специальных шампуней с высокой моющей способностью, а также в периодической наружной обработке окрашенных поверхностей полировочной водой и пастой. Для новых автомобилей до 2-3 месяцев эксплуатации рекомендуется мойка только водой, так как в этот период происходит окончательное отвердение лакокрасочного покрытия.

Автомобиль следует мыть мягкой губкой только в тени или в закрытом помещении, так как на солнце высыхающие капли воды оставляют пятна. Не следует мыть кузов на морозе и выезжать на мороз, с мокрым или только что вымытым кузовом, так как при замерзании воды могут появиться трещины на окраске. Протирать промытые поверхности следует мягкой тканью (фланелью).

При мойке автомобиля не допускается применение морской воды, соды, керосина, бензина и минеральных масел. При загрязнении кузова минеральным маслом или гудроном необходимо очистить его мягкой фланелью, слегка смоченной бензином, а затем притереть насухо чистой тканью.

Для сохранения блеска окрашенных поверхностей автомобиля целесообразно регулярно полировать их с применением полировочных паст. Перед полированием окрашенную поверхность необходимо тщательно промыть водой и протереть насухо. Для полирования рекомендуется применять ласты ПМА-1 шлифовочную и ПМА-2 полировочную или другие, предназначенные для этой цели. Полирование можно производить вручную фланелью или с помощью электрополировочной машинки. Периодичность полирования определяется в зависимости от условий эксплуатации и рекомендаций для применяемого состава.

Для полирования применять электрические дрели с частотой вращения 1800-4700 мин-1. На полировочный круг дрели наложить слой ваты (4-5 см), а затем надеть шапочку из меха, сукна или фланели. При отсутствии дрели полировать фланелевыми тампонами вручную возвратно-поступательными движениями. Применить следующие полирующие составы; полировочный состав ВАЗ-3 или ВАЗ-03 для профилактики при хорошем состоянии покрытия и для снятия незначительных загрязнений (I раз в 1-3 мес.); шлифовочную пасту ВАЗ-1 или ВA3-2 при потере блеска и при наличии точечных включений наносного характера (1-2 раза в год).

При хранении автомобиля на открытой стоянке на лакокрасочном покрытии могут появиться точки желтого или светло-коричневого цвета, которые необходимо удалять полированием с применением указанных выше средств. Не рекомендуется хранить автомобиль под прорезиненными чехлами и класть изделия из резины на окрашенные поверхности, так как от них могут остаться темные следы, не удаляемые полировкой.

При попадании на поверхность кузова битума с дороги необходимо сразу же удалить его, так как он быстро вызывает пожелтение светлого покрытия. Удалить битум рекомендуется уайт-спиритом или автоочистителем битумных пятен. При использовании автоочиститель следует нанести на загрязненную поверхность и через 1 мин удалить мягкой тканью. Если своевременно не удалить автоочиститель, то покрытие размягчается и может легко повредиться даже при протирке.

Уход за хромированными деталями

Наиболее вредное влияние на хромированные поверхности оказывают сернистый газ, содержащийся в воздухе, и соль, попадающая на автомобиль в виде брызг с дорог или содержащаяся в воздухе приморских районов. Уход за хромированными деталями заключается в регулярной очистке их от загрязнения тряпкой, смоченной в керосине, затем тряпкой, смоченной в воде, и, наконец, протиркой насухо чистой и мягкой тряпкой.

Ржавчину, появившуюся в местах разрушения хромового покрытия, осторожно удаляют мелом или зубным порошком, нанесенным на мягкую фланель, смоченную в нашатырном спирте или скипидаре. Очищенное место покрывают прозрачным лаком для предупреждения дальнейшего распространения ржавчины.

Уход за резиновыми уплотнителями

Этот уход заключается в протирании уплотнителя мягкой тряпкой, смоченной в техническом глицерине, который удаляет серый налет, образующийся на уплотнителях в результате выделения серы. Для зашиты резиновых изделий от воздействия атмосферы можно применять специальную защитную краску, высыхающую в обычных условиях. Краска придаст изделиям цвет, блеск и увеличивает срок службы резиновых изделий. Окраску рекомендуйтся проводить 2-3 раза в год.

Уход за стеклами

Уход за стеклами необходим в любое время года для обеспечении хорошей видимости, которая является одной из важнейших предпосылок безопасного движения. Для очистки стекол можно применять специальные жидкости, предназначенные для заполнения бачка стеклоомывателя. Жидкость НИИСС-4 и другие выпускают в концентрированном виде и перед заливкой в бачок омывателя разбавляют водой в зависимости от температуры окружающей среды,

Через 20 000 км пробега

· проверить работу стеклоподъемников и заикой дверей, при необходимости отрегулировать, как указано ниже в разделе "Ремонт";

· смазать смазкой ЦИАТИМ-201 или Литол-24 оси петель дверей через пресс-масленки до появления свежей смази и в соединениях петли с осью (8 точек).

Через 40 000 км пробега

· смазать рабочую поверхность кулачка замка двери и зуба фиксатора смазкой ЦИАТИМ-201 (8 точек)

1 раз в год осенью

· прочистить дренажные отверстия в дверях и порогах кузова

· очистить и смазать тяги привода жалюзи и воздушной заслонки на всю длину, вынув их из оболочек смазкой ЦИАТИМ-201

· смазать шарниры капота и багажника (16 точек) смазкой ЦИАТИМ-201

· смазать замки капота и багажника, нанеси на трущиеся поверхности тонкий слой смазки ЦИАТИМ-201

1 раз в 2 года осенью

проверить целостность антикоррозийного покрытия (33 точки). В случае появления коррозии, покрытие рекомендуется востановить составом "Ваксойл 120-4".

3.2. Общая структура технологического процесса ремонта кузовов

Кузова, поступающие в капитальный ремонт, должны удовлетворять требованиям технических условий на приемку в капитальный ремонт, утвержденным вышестоящей организацией. Ремонт автомобильных кузовов основан на четком разграничении работ по разборке, ремонту и комплектовке кузова и его узлов в специализированных отделениях, монтажу на кузове, а также контроле и регулировке узлов в действии

Основным документом, определяющим взаимосвязь производственных операций, их продолжительность, сроки готовности и подачи узлов и деталей, а также продолжительность всего технологического цикла ремонта кузовов, должен быть сетевой график. На основе его разрабатывается маршрутная технология движения деталей и узлов. Эти важные технические документы являются руководящими при составлении внутризаводского оперативного плана. По маршрутной технологии составляют оперативные графики ремонта деталей и узлов на специализированных участках: жестяницком, арматурном, обойном и др. Обеспечить четкую организацию работ на участках ремонта и сборки кузова можно только в том случае, если специализированные участки будут вовремя выполнять задания. В связи с этим необходимо создать условия для высокой организации труда и на специализированных участках.

Технологический процесс капитального ремонта кузова определяется его конструктивными особенностями, На рисунке изображена общая схема основных этапов технологического процесса капитального ремонта кузова, охватывающих отдельные законченные операции. Как следует из этой схемы, ремонт начинается с осмотра кузова при приемке его в ремонт с целью выявления целесообразности ремонта, проверки комплектности и обнаружения видимых без разборки повреждений. На основании результатов внешнего осмотра представитель завода и заказчик составляют двусторонний акт приемки кузова в технического состояния и комплектности. В акте отмечают также аварийные повреждения, отражают требующиеся дополнительные работы, не предусмотренные правилами ремонта. После мойки кузов подвергают предварительной дефектоскопии, назначение которой выяснить состояние и целесообразность ремонта узлов и деталей, подлежащих обязательному снятию с кузова (стекла, внутренняя обивка и др.), чтобы не загромождать производственные помещения заведомо негодными деталями.

После предварительной дефектовки выполняют общую разборку кузова. При общей разборке отсоединяют и снимают все установленные на корпус кузова агрегаты, узлы и детали. Не разобранным остается только корпус кузова. При наружной мойке кузова до его разборки не промываются поверхности, закрытые внутренними панелями, полом кузова (в автобусах), агрегатами и деталями, установленными на кузов. Поэтому после общей разборки и снятия внутренних панелей и пола кузова автобуса внутреннюю поверхность и основание кузова тщательно промывают.

Разобранный и очищенный кузов, а также оперение направляют на участок снятия старой краски; агрегаты и узлы, подлежащие ремонту в других цехах завода или на других предприятиях, направляют на склад хранения агрегатов, ожидающих ремонта; арматуру, обивку и другие узлы и детали кузова, требующие ремонта, — в соответствующие специализированные отделения кузовного цеха. Негодные детали направляют на склад утиля, а годные — на склад годных деталей, а оттуда на комплектовку.

На участок комплектовки поступают также отремонтированные и новые детали, устанавливаемые на кузов взамен забракованных при его разборке.

После снятия старой краски кузов подвергают тщательному контролю, при котором выявляют характер повреждений, полученных при его эксплуатации, и детали, исчерпавшие ресурс своей работы, и принимают решение о необходимости и возможности ремонта или замены той или иной детали кузова. Результаты контроля деталей заносят в дефектовочную ведомость. Систематическая обработка этих ведомостей позволяет получать данные о коэффициентах годности, ремонта и сменности деталей при капитальном ремонте кузовов на данном авторемонтном предприятии. Наличие этих коэффициентов облегчает составление реальных планов восстановления деталей и материально-технического обеспечения. Затем кузов поступает на участок ремонта. На первом посту этого участка кузова некоторых конструкций подвергают дальнейшей разборке, необходимой для выполнения ремонтных операций.

Так, с кузовов типа фургон, имеющих деревянные каркасы снимают металлическую облицовку и поврежденные деревянные детали; с автобусных кузовов несущей конструкции снимают поврежденные фермы, соединенные заклепками или болтами, панели, облицовки и т. п.

После ремонта кузов подвергают предварительной сборке; при этом на кузов навешивают двери, устанавливают панели, оперение и другие детали, подлежащие окраске вместе с кузовом. Затем кузов окрашивают и собирают окончательно.

Схемы технологических процессов ремонта кузовов легковых автомобилей, автобусов и кабин грузовых автомобилей отличаются друг от друга наличием на них различного оборудования и механизмов, а также повреждениями, характерными для каждой конструкции кузова и способами их устранения.

3.2. Подготовка кузова к ремонту

Подготовка кузова к ремонту осуществляется в соответствии "с принятой схемой технологического процесса его ремонта и, как правило, включает в себя после наружной мойки и очистки кузова разборку и удаление лакокрасочных покрытий, выявление повреждений и определение объема ремонтных работ.

Как видно из приведенной выше схемы основных этапов ремонта кузова, разборку при его капитальном ремонте выполняют в два последовательных приема: снятие с кузова всех узлов и деталей, установленных на его корпус с внутренней и наружной сторон; разборка корпуса для ремонта после удаления лакокрасочного покрытия и выявления всех повреждений в корпусе.

Последовательность и объем разборки зависят от типов кузовов, поскольку они имеют различное количество узлов и деталей, по-разному установленных и укрепленных.

Общая разборка кузовов несущей конструкции тесно связана с разборкой автомобиля (автобуса) в целом. Некоторые узлы и детали кузова необходимо снять до отсоединения электрооборудования и агрегатов ходовой части автомобиля (автобуса), а некоторые могут быть сняты только после удаления агрегатов. Все эти особенности учитываются при составлении технологического процесса на разборку автомобиля (автобуса).

Автомобиль, поступающий в ремонт, подается при помощи тягача и тяговой цепи с площадки ремонта на участок наружной мойки. На первом посту этого участка предусматривается возможность обогрева автомобиля в зимнее время. Затем с кузова легкового автомобиля снимают внутреннюю обивку и топливные баки и моют кузов. Этот пост обычно оборудуется подъемником, при помощи которого кузов поднимают для промывки его низа и укрепленных к нему агрегатов. После наружной мойки автомобиль перемещается при помощи тяговой цепи на участок разборки, где он устанавливается на грузонесущий конвейер периодического действия. На этом конвейере с кузова снимают двери, капот, крышку багажника, облицовку радиатора, электрооборудование, буфер, остекление, арматуру и другие узлы и детали. Для снятия агрегатов ходовой части с кузова автомобиль устанавливают на кантователе (при небольшой производственной программе весь процесс разборки осуществляется на кантователях).

3.3 Ремонт кузова

Двери

Снятие двери с кузова

Каждая дверь устанавливается на кузове посредством двух петель, представляющих собой двухзвенный механизм, одна часть которого закреплена на стойке кузова, а другая - на двери. Для снятия двери откройте ее на максимально возможный угол и зафиксируйте в этом положении подходящим упором или стропами какого-либо грузоподъемного механизма.

Отсоединить рычаг 5 ограничится соответствующей двери от кронштейна 2 на стойте кузова, для чего рас шплинтовать и вытащить ось 7. Последующие операции могут выполниться по двум вариантам - снятие двери вместе с петлей или снятие двери без петли.

Ограничитель угла открывания передней двери

Снятие стеклоподъемника

· опустить стекло в нижнее положение

· снять обивку двери

· отвернуть винти 10 крепления верхней кулисы

· отсоединить кулису от стекла

· поднять стекло вверх

· затормозить его в этом положении с помощью деревянного клика, вставленного между стеклом и фланцем внутренней панели двери

· отвернуть два винта крепления

· отвернуть винты крепления стеклоподъемника и вынуть стеклоподъемник из двери

Снятие опускного стекла на передней двери

· опустить стекло

· снять обивку двери через монтажные люки отверткой отвернуть винты креплении обоймы к кулисе стеклоподъемника

· снять уплотнители опускного стекла

· вынуть направляющие желобки стекла, начиная с верхнего заднего угла последовательно сначала задний, а затем передний

· поднимая стекло вверх с перекосом, т.е. задняя кромка стекла в движении должна опережать переднюю, вывести его из зацепления с направляющими желобки и, затем, вынуть его из двери

Снятие опускного стекла на задней двери

· опустить стекло (при разбитом стекле опустить обойму стекла )

· снять обивку двери

· отвернуть винты крепления обоймы к кулисе

· вынуть верхний направляющий желобок отсоединить стойку опускного стекла с верху и снизу

· вынуть стойку на двери

· снять глухое стекло с уплотнителем

· поднимая стекло вверх, вынуть его из двери

Снятие и разборка петель дверей

В случае появления большого люфта в шарнире петли рекомендуется снять дверь с кузова, затем отсоединить петли от двери и разобрать их.

Сборка дверей. Установка и регулировка

Установка стеклоподъемников

· осторожно опустить стекло с обоймой в сборе через оконный проем в дверь

· установить направляющие опускного стекла и

· одновременно завести в них стекло

· поднять стекло руками в крайнее верхнее положение и затормозить его в этом положении с помощью деревянного клина

· завести в дверь стеклоподъемник и закрепить его в пяти точках винтами

· установить направляющую (только для передних дверей) и закрепить ее болтами вверху и внизу

· закрепить нижнюю кулису к двери винтами, при этом следить, чтобы наклон кулисы в вертикальной плоскости соответствовал траектории стекла

· закрепить верхнюю кулису к обойме стекла винтами

· присоединить держатель с камнями к обойме стекла

Трущиеся поверхности обоих кулис и направляющей должны быть смазаны смазкой ЦИАТИМ-ЭГЛ.

После сборки проверить работу стеклоподъемника, для чего предварительно на шлицевой конец валика надеть ручку стеклоподъемника, при этом штифт креплении ручки можно не устанавливать.

При необходимости отрегулировать положение направляющей таким образом чтобы при работе стеклоподъемника не было перекоса стекла.

Регулировка выполняется следующим образом:

· ослабить верхние болты крепления держателя, прижать стекло к заднему желобу и закрепить болты;

· если этого будет недостаточно, то ослабить нижние болты крепления направляющей 6и переместить ее вперед до исключения перекоса стекла

· болты затянуть и проверить работу стеклоподъемника

· при необходимости регулировки повторить

При вращении ручки стекла должны опускаться и подниматься плавно без рывков и заеданий и надежно удерживаться в любом промежуточном положении.

Установка замков

· завести замок в полость двери через монтажный люк и закрепить четырьмя винтами, контролируя при этом зацепление толкателя ручки с верхним рычагом замка

· присоединить с помощью зажима тягу внутреннего привода замка

· завести скобу в полость двери и, удерживая ее рукой, ввести через отверстие в наружной панели выключатель замка таким образом, чтобы стержень выключателя замка вошел в квадратное отверстие в корпусе замка

· через отверстие во внутренней панели затянуть винт укрепления выключателя замка и а скобе

· проверить работу установленного замка

Установка петель на стойки кузова

Отремонтированные и смазанные петли вставить в щелеобразные отверстия в стойки кузова, совместить ранее отмеченные риски и натянуть болты и винты Установка дверей на кузов

· свободные звенья петель установить в положение, соответствующее максимальному углу открытия двери.

· надвинуть двери на звенья петель и торцовым ключом через монтажные люки завернуть болты

Регулировка положения двери в проеме двери

· если с одной стороны снимались обе двери, то регулировку рекомендуется начинать с задней двери

· заблокировать замок двери в положении "открыто" или снять фиксатор

· ослабить на 2-3 оборота болты крепления верхней и нижней петель к двери

· дверь должна находиться в открытом положении

· регулировку желательно проводить вдвоем

· на нижнюю часть проема двери положить две деревянные подкладки 40x70 мм и толщиной 7 мм (номинал)

· осторожно прикрыть дверь и отрегулировать ее положение в проеме

Перемещение двери в пределах + 3 мм по высоте и продольном направлении обеспечивается наличием квадратных отверстий 16x16 мм в навесных усилителях дверей. Видимый зазор между дверью и проемом должен быть в пределах 4-7 мм (по низу в пределах 3-6 мм); несовпадение продольных линий не более 3 мм. По окончания регулировки затянуть болты.

Регулировка замков дверей

· привести замок в рабочее состояние

· отметить маркерным карандашом положение фиксатора

· закрепить двери и произвести наружный осмотр

· отметить западание или выступание двери

· ее вертикальные перемещения

· исходя из предыдущего принять решение о величине и направлении смещения фиксатора

· отвернуть на 2-3 оборота болты крепления фиксатора и переместить его в нужном направлении

· при необходимости вышеуказанные операции повторить

Установка обивки дверей

После проведения необходимых ремонтно-регулировочных работ по дверям и дверным узлам установку прокладки и обивки производить в обратном порядке проверив предварительно целостность и правильность установки уплотнителя и опускного стекла.

Разрушенные при снятии обивки пистоны заменить кондиционными, ручки стеклоподъемников при поднятых стеклах должны быть установлены вертикально вниз.

Передний и задний буферы

Снятие переднего буфера

отвернуть справа и слева болты 4

отвернуть две гайки 2

движением вперед снять буфер

Установку производить в обратном порядке.

Капот и замок капота

· открыть капот

· отвернуть четыре болта креплений капота к петлям

· снять капот

При монтаже нового или отремонтированного капота выдержать равномерные зазоры между сопрягаемыми кромками капота, крыльев, облицовки радиатора и нижней панелью передка. Поверхность капота должна совпадать с поверхностью крыльев и кузова. Регулировку капота по высоте и зазорам производить за счет овальных отверстий в петлях и замке капота и 4-х регулируемых по высоте резиновых упоров. Вращением штыря замка капота обеспечить люфт передней кромки капота в пределах 1 -2 мм.

При подъеме и опускании капота рычаги петель должны перемещаться в параллельных плоскостях равномерно и синхронно с одинаковым усилием, обеспечивая движение капота без перекоса.

Перекос капота при открывании устранять вводом смазки в тугой шарнир, дополнительной расклепкой слабого шарнира, заменой пружины или обеих петель петли.

Угол открывания капота около 57 градусов.

Передние крылья

Замена переднего крыла:

· снять передний буфер

· поднять капот

· отвернуть и вынуть 5 болтов вдоль верхнего фланца крыла

· отвернуть одну гайку в нижней части крыла сзади

· снять гайку и шайбу вибропоглощающую

· при открытой передней двери отвернуть один болт в задней передней части крыла вынуть болт и прокладку дистанционную

· отвернуть и вынуть три болта спереди, соединяющие фланцы крыльев и брызговик облицовки радиатора

· снять крыло

Установку крыла, производить в обратном порядке, обратив особое внимание на постановку дистанционной прокладки и вибропоглощающей шайбы.

Брызговик облицовки радиатора

Снятие брызговиков облицовки радиатора:

· снять передний буфер

· отвернуть два болта креплении брызговика а средней его части к подмоторным лонжеронам отвернуть по три болта справа и слева крепления брызговика с передними крыльями.

· открыть капот и отвернуть два болта крепления брызговика к верхней панели радиатора снять брызговик облицовки радиатора и, при необходимости, продолжить дальнейшую его разборку

Сборку брызговика облицовки радиатора и его установку производить в обратном порядке.

Снятие и регулировка крышки багажника и ее тор ионов

Замену крышки багажника следует производить только после снятия торсиона, во избежание травмирования.

Демонтаж торсиона следует выполнять при укрепленной в открытом положении крышке багажника (это можно сделать при помощи деревянной рейки-распорки) в следующей последовательности:

· вынуть торсионы (к средней части) на опоры

· монтажной лопаткой (или при помощи разводного ключа) осторожно вывести подвижный конец торсиона из зацепления с подвижным звеном петли и, постепенно передвигая лопатку, дать возможность торсиону принять свободное положение

· также освободить второй торсион

После этой операции при необходимости снять крышку багажника. Проверить состояние втулок торсиона (внешним осмотром) и наличие в них обильной смазки. При необходимости втулку или заменить на новую, или пополнить смазку.

Установку торсионов и крышки выполнять и обратной последовательности.

Замена и регулировка замка багажника

Освободить тягу, вывести ее из зацепления с гнездом привода, отвернуть болт крепления замка и снять замок с тягой. С помощью отвертки отсоединить тягу с наконечником и затем защелкнуть ее на заменяющем замке. Установку замка производить в обратном порядке с проверкой работы замка от привода при открытой крышке багажника. Для чего с помощью отвертки перевести кулачок замка в положение "закрыто" и нажать кнопку привода. Если замок откроется, то регулировка тяги выполнена правильно, если нет, то необходимо, освободить тягу, вывернуть наконечник на 2 оборота, закрепить и проверить вновь. После проверки крышку багажника можно закрывать, проверив предварительно зацепление (контакт) замка с защелкой.

Для замены привода также необходимо отсоединить тягу от привода, отвести ее в сторону, и, отвернув 2 винта, снять привод. Установку привода произвести в обратном порядке.

Проверку работоспособности привода вести в следующем порядке:

· поставить кулачек замка в положение "Замок заперт" собачка должна надежно удерживать кулачок в зацеплении

· поставить привод в положение "открыт"

При отказе работы привода о положении "открыт" поверните ключ по часовой стрелке на 45 градусов и, нажимая на кнопку привода, откройте замок.

Ключ должен выниматься из цилиндра только при вертикальном и горизонтальном расположении ключевины.

Замена ветрового и заднего стекол

Для замены натрового или заднего стекла необходимо:

· освободить уплотнитель от прилегающих к нему узлов

· для заднего стекла отсоединить штекерные разъемы токообогрева стекла

Остальной порядок выполнения операций для ветрового и заднего стекол одинаков:

· вынуть из уплотнителя осколки разрушенного стекла

· осторожно, деревянным кликом, отделить лепестки уплотнителя (по всему периметру с обеих сторон) от проема кузова и снять уплотнитель

· очистить уплотнитель и проем кузова от старой мастики

· заполнить свежей мастикой 51-Г-7 паз под стекло в уплотнителе

· надеть уплотнитель на новое стекло и заправить в специальный паз уплотнителя декоративные окантовки

· заложить в свободный паз уплотнителя по всему периметру с перекрытием монтажный шнур (прочную крученую веревку диаметром 4-5мм), оставив в верхней части свободные концы длинной около 400 мм

· нанести непрерывный слой герметизирующей мастики 3-5 мм на вертикальный уступ проема окна

· вставить стекло в проем окна так, чтобы свободные концы монтажного шнура находились внутри кузова

Эту операцию выполнить вдвоем: один человек должен снаружи нажимать на стекло последовательно в тех местах, где выдергивается шкур, другой внутри тянет за шнур.

Проверить герметичность установки ветрового стекла, поливая снаружи на стекло, и уплотнитель струю воды. При необходимости дополнительно промазать обнаруженные зазоры мастикой.

Замена обивки потолка

Для замены обивки потолка необходимо:

· снять осветительный плафон, три поручня над проемами задних и правой передней дверьми, декоративные канты проемов дверей, облицовки средних стоек, кронштейны внутреннего зеркала заднего вида и противосолнечных козырьков вместе с козырьками, ветровое и заднее стекла вместе с уплотнителями, обивку полки задка

· слегка смочить бензином края обивки потолка в местах приклейки и через 10-15 мин аккуратно отделить их от кузова

· снять обивку потолка вместе с дугами, выводя концы дуг из отверстий боковых реек крышки

Установку обивки потолка начинать сзади. Сначала установить заднюю дугу, а затем натянуть обивку, последовательно устанавливая заднюю дугу, натягивая обивку, последовательно устанавливая следующие дуги. Перед приклейкой обивки старый клей удалить.

Панель приборов и консоль панели приборов

Для снятия панели приборов необходимо предварительно демонтировать следующие детали и узлы:

1.Накладки наклонных стоек ветрового окна, отвернув по 3 винта,

2.Облицовки обдува ветрового окна правую и левую, удерживаемых пружинными держателями, вынуть из пазов панели приборов.

3.Снять нижний кожух, руленой колонки, вывернув винты.

4.Отвернуть 2 болта крепления рулевой колонки и отсоединить рулевую колонку от панели приборов.

5.Отвернуть 2 болта крепления панели приборов в зоне рулевой колонки от кронштейна рулевой колонки.

6.Снять облицовку рычага КПП на консоли панели приборов.

7.Отвернуть 4 винта крепления передней пепельницы и снять ее.

8.Отвернуть 2 гайки крепления консоли к панели приборов.

9.Отвернуть 4 винта поз. 10 крепления панели верхней части в зоне облицовок обдува ветрового окна.

10.Отвернуть 2 винта поз. 13 крепления панели снизу в углах справа и слева к боковым стойкам.

11.Снять 2 ручки управления отопителем, отвернуть 2 винта крепления облицовки пульта и снять ее.

12.Снять нижнюю левую боковину передней стойки, отвернув 3 винта.

13.Отвернуть болт крепления кронштейна блока реле и вынуть блок из лада.

14.Отвернуть все винты крепления пучка проводов к агрегатам и приборам, разъединить все колодки проводов в подкапотном пространстве.

15.Ослабить муфту крепления пучка проводов со стороны подкапотного пространства.

16.Отодвинуть панель приборов от щитка передка и отсоединить гофрированные шланги двух боковых и одного центрального патрубков обдува.

17.Вынуть панель приборов вместе с пучком проводов из автомобиля.

18.Установку панели приборов осуществить в обратном порядке.

Крепление колонки рулевого управления и кожухов

Демонтаж консоли панели приборов:

1.Снять облицовку рычага КПП.

2.Отвернуть 4 винта передней пепельницы и снять ее.

3. Отвернуть перидий болт крепления консоли к полу.

4.Отвернуть 2 гайки крепления консоли к панели приборов под пепельницей.

5. Открыть подлокотник и снять подкассетник вместе с ковриком.

6.Отвернуть 2 винта крепления задней части консоли к полу внутри отсека подлокотника.

7. Вынуть 2 патрубка обдува задней части салона из консоли.

8. Поднять рычаг стояночного тормоза в верхнее положение.

9. Поднимая заднюю часть консоли снять консоль со шпилек панели приборов в передней части.

10. Вынуть консоль из автомобиля.

11. Установку консоли произвести в обратном порядке.

Консоль приборов. Точки крепления.

Отопитель

Замена электродвигателя отопителя:

· снимите надставку приборов нижнюю правую

· разъедините штекерное соединение у электродвигателя

· отверните три болта

· выньте электродвигатель с ротором движением вниз

· ослабьте стопорный винт крепления ротора и снимите его с вала электродвигателя

· отверните две гайки крепления электродвигателя и снимите диск и прокладку

Установку электродвигателя в отопитель выполнить в обратном порядке.

Снятие и установка отопителя:

· переведите в крайнее правое положение рычаг управления краном отопителя и слейте жидкость из системы охлаждения двигателя и радиатора отопителя

· ослабьте стяжные хомуты и отсоедините подводящий и отводящий шланги от трубок радиатора отопителя

· снимите резиновые уплотнители трубок

· ослабьте болт держатели закрепляющий гибкую тягу на кране

· снимите тягу с крана

· снимите ручки и с рычагом привода

· выверните два винта и снимите облицовку привода

· снять панель приборов

· отверните две гайки отопителя

· отсоедините провода от электродвигатели

· отопителя и сопротивления и снимите отопитель

Установку отопителя выполнить в обратном порядке. После установки отопителя и соединение всех шлангов, заправить жидкостью систему охлаждения двигатели и отопителя.

Разборка и сборка. Для разборки снятого отопителя

· отвинтите пять гаек крепления крышки кожуха и снимите его

· выньте из кожуха радиатор

Сборку отопителя выполнять в обратном порядке.

Отопитель

Ремонт каркаса кузова

Деформация деталей сварного каркаса, возникающие при некоторых эксплуатационных ситуациях, не могут быть устранены простой заменой. Ремонт небольших повреждений требует правки, зачистки, рихтовки, окраски и декоративной отделки; при сильных повреждениях - удаления поврежденного места или всей детали, вваривании ее части или полностью.

При замене объемных деталей (крыша, задние крылья, нижняя панель задка) рекомендуется еде дующий технологический процесс:

1.Удаление с ремонтируемого места слоев обивки-оклейки, шумоизоляции и антикоррозийной защиты при помощи скребка или шабера.

2.Удаление (вырезка ножницами, зубилом, ножовкой) деформированного металла с поврежденного места.

3. Зачистка напильником, наждачным кругом шкуркой до металлического блеска кромок металла по периметру вырезки.

4. Выкройка заплаты или подгонка по месту полностью заменяемой детали.

5.Сварка. Рекомендуется газовая, горелкой не выше первого номера, или газоэлектрическая, тонкой присадочной проволокой. Для уменьшения коробления свариваемого металла место около сварного шва следует обмазать сырым асбестом.

6.Снимите рихтовочным напильником или шкуркой сварочного грата или наплывов металла заподлицо с лицевой поверхностью.

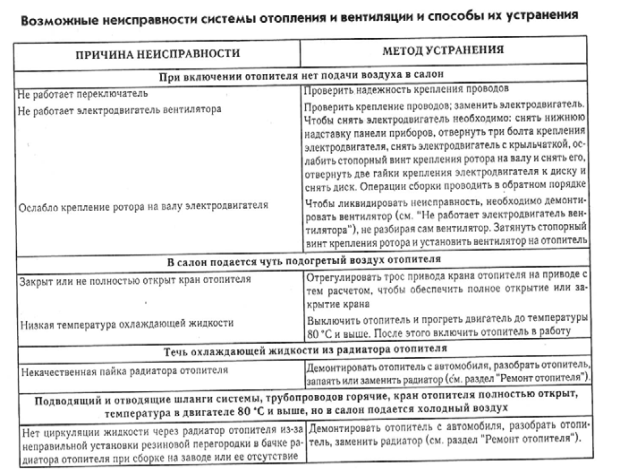

4. ОСНОВНЫЕ НЕИСПРАВНОСТИ

5. ХАРАКТЕРИСТИКА ЭЛЕМЕНТОВ И ПРИСПОСОБЛЕНИЙ

Устройство с гидравлическим насосом и набором приспособлений для вытягивания вогнутых поверхностей:

1./ — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для лучшего захвата выпрямляемой панели;

2.5 — гидравлические струбцины; 6 —- пневмогидравлический насос; 7 — правильное устройство; 8 — двойной захват; 9 — натяжной цилиндр с вытягивающим устройством; 10 — натяжной цилиндр с захватами

Устройство с пневмогидравлическим насосом и набором приспособлений для выдавливания вогнутых поверхностей и устранения перекосов и прогибов в кузове:

3./ — упругая головка; 2 — клинообразная головка; 3 и 4 — опорные головки с резиновыми наклейками; 5 — саморегулирующиеся (в зависимости от кривизны панели) головки

4.для правки; 6 и 7 — лопатообразные головки; 8 — правильное устройство; 9 и 10 — гидравлические раздвижные клинья; // — гидравлический насос; 12 — гидравлический цилиндр с удлинительной трубкой и плунжером

6.ОРГАНИЗАЦИЯ РОБОЧЕГО МЕСТА

Рациональная организация производственного процесса в значительной степени зависит от принятой компоновки производственных участков. Хорошо разработанная компоновка обеспечивает наилучшую технологическую взаимосвязь между участками, наиболее короткие грузопотоки и соблюдение норм строительного и противопожарного проектирования. Разработке компоновки предшествуют расчет площадей всех участков, входящих в состав цеха, и уточнение схемы технологического потока.

Основными элементами производственного процесса ремонта кузовов являются:

· подготовка кузова к ремонту (мойка, разборка, удаление лакокрасочных покрытий, определение объема ремонтных работ)

· ремонт старых и изготовление новых деталей, а также создание необходимого запаса узлов и деталей в ремонтно-заготовительных отделениях для бесперебойного питания участков ремонта и сборки кузова

· осуществление ремонта кузова по принципу взаимозаменяемости узлов и деталей, снятых с кузова

Указанные основные элементы производственного процесса осуществляются на основе взаимной увязки работы всех основных и заготовительных участков.

Неодинаковый износ деталей и узлов одного и того же типа кузова, обусловленный конструктивными его особенностями, годом постройки и условиями эксплуатации, нарушает одно из важнейших требований потока — постоянство объема ремонтно-сборочных работ и тем самым усложняет задачи организации производства. Исследования показывают, что трудоемкость отдельных работ, выполняемых при ремонте кузовов, изменяется в значительных пределах. Поэтому для обеспечения рациональной рабочих на выполнение повышенного объема работ на другом кузове, обеспечивая в целом окончание всех работ на двух кузовах в течение установленного ритма. Кроме того, с точки зрения ремонтного производства подача двух кузовов на одну позицию будет более целесообразной, так как при ритме, в 2 раза большем по сравнению с ритмом при одном кузове, общий выпуск кузовов из ремонта в обоих случаях

будет одинаков, а количество перестановок кузовов (позиций ремонта) сократится вдвое. Следовательно, уменьшая величину ритма при двух кузовах до достигнутых в заводских условиях значений, можно добиться даже увеличения выпуска кузовов из ремонта.

Однако организация потока с постановкой двух кузовов на одну позицию требует предварительного расчета: максимальной и средней трудоемкости определяющих работ, при которых можно ставить кузова на поток; количества кузовов из общего числа ремонтируемых, которые необходимо предварительно подать на уравнительную позицию; установления характера распределения трудоемкости определяющих работ для подбора кузовов перед Направлением, при организации поточного их ремонта. Кузова легковых автомобилей, имеющие повреждения или износ, значительно превышающие среднюю трудоемкость ремонта, подвергаются предварительно уравнительному ремонту, при котором устраняются эти повреждения. Объем ремонта на кузове как бы выравнивается до уровня среднего объема работ на остальных кузовах. Для выполнения такого ремонта организуются специально посты вне поточной линии. На этих постах осуществляется замена рамы двигателя, пола кузова, арки заднего колеса, щитка передка, центральных стоек и другие сложные и трудоемкие работы.

Для выполнения углубленного ремонта кузов легкового автомобиля обычно устанавливают на кантователь, предназначенный постановкой их на поточную линию и минимального запаса кузова для перевертывания кузова относительно продольной оси на 90 от горизонтального положения в обе стороны. При наличии большого количества кузовов с повышенным объемом ремонтных работ их ремонт можно также организовать на потоке, но в связи отличается от операций, выполняемых на кузове со сред тем, что продолжительность ремонта таких повреждений значительно замедленный.

Простой кузова в ремонте можно сократить не только за счет увеличения плотности работ, но и за счет сокращения объема работ, выполняемого на поточной линии, т. е. применением заранее изготовленных или отремонтированных деталей заранее укомплектованных узлов, сведением до минимума количества пригоночных работ на постах сборки и других мероприятий, позволяющих максимально освободить рабочих от выполнения этих работ на поточных линиях.

Повышению производительности труда способствует также специализация рабочих групп на выполнение однородных работ. Цикл поточного ремонта сборки кузовов во много раз меньше тупикового метода выполнения этих работ. Помимо сокращения цикла, поточное производство обеспечивает равномерный выпуск готовых (отремонтированных) кузовов. Эта черта поточного производства является основным фактором, ориентирующим все отделения и участки кузовного цеха на непрерывную ритмичную работу.

7.ТЕХНИКА БЕЗОПАСНОСТИ

Жидкие химические вещества следует переливать, пользуясь воронкой, а сыпучие — пересыпать ложкой; при этом надо беречь глаза и дыхательные пути от попадания в них брызг или пыли; воронку и ложку после употребления следует тщательно вымыть и высушить; хранить их лучше всегда в том же месте, где хранятся химические препараты.

Нельзя наклоняться низко над сосудами с химическими веществами, нюхать их, сильно втягивая воздух.

Нельзя наклоняться низко над кипящей жидкостью, особенно при вливании в нее новой порции жидкости или всыпании порошка

Горячие жидкости нельзя вливать в обычную толстостенную стеклянную посуду.

При разбавлении крепкой серной кислоты ее надо постепенно лить в воду, а не наоборот (при этом вода будет сильно разогреваться).

Нельзя смешивать несовместимые химические вещества. Это вещества, которые при смешивании друг с другом могут энергично реагировать, иногда с выделением теплоты, или превращаться в новые вещества, с иными свойствами, непригодные к употреблению.

Несовместимы:

· серная, соляная и другие кислоты с кальцинированной содой, питьевой содой, мелом, известью, щелочами

· нашатырный спирт и хлорид аммония с иодом и формалином

· перманганат калия со спиртами, глицерином, серой, иодом, углем, нашатырным спиртом, хлоридом аммония

· сера с перманганатом калия, хлорной известью

· хлорная известь со скипидаром, маслами, жирами, глицерином, нашатырным спиртом, хлоридом аммония, органическими растворителями

При работе с пожароопасными средствами нельзя зажигать газовые горелки, спички, курить, пользоваться электронагревательными приборами; особо пожароопасны и взрывоопасны пары горючих растворителей; с ними всегда лучше работать на открытом воздухе.

Все автопрепараты следует использовать только по прямому назначению, строго соблюдая инструкции и рекомендации по их использованию; применять можно только препараты, купленные в магазине и имеющие этикетку на упаковке. Нельзя хранить автопрепараты в таре без этикеток.

Не рекомендуется закупать впрок и хранить в домашних условиях и в гараже значительные количества автопрепаратов. Все автопрепараты должны храниться в недоступных для детей местах, отдельно от пищевых продуктов.

Длительное хранение в гараже и домашних условиях автопрепаратов не допускается. Приобретенное в магазине средство должно быть полностью израсходовано в возможно более короткий срок: кроме имеющейся опасности, например, загорания, при длительном хранении препараты могут терять свою активность, приходить в негодность.

При систематическом пользовании автошампунем, чистящим автопрепаратом у некоторых людей могут возникать аллергические заболевания (покраснение и сыпь на руках и т. д.). В этих случаях рекомендуется перейти на применение других видов средств аналогичного назначения.

В стеклянной, металлической, пластмассовой или картонной упаковке, освободившейся от активного продукта автопрепарата, нельзя хранить пищевые продукты и питьевую воду.

Аэрозольные баллоны нельзя хранить вблизи источников тепла (повышение давления может привести к разрыву баллона); нельзя их вскрывать даже после полного использования. Работать с аэрозольными баллонами следует вдали от открытых источников тепла; при работе с ними — не курить, не давать детям, не допускать их нагрева выше 50 °С.

Все работы по уходу за автомобилем необходимо проводить на открытом воздухе или в хорошо проветриваемом помещении.

К выполнению работ на контрольно-испытательных стендах, специализированных установках и приборах допускаются лица, прошедшие специальное обучение. Перед работой на специализированном оборудовании рабочий должен пройти инструктаж по технике безопасности.

Все контрольно-испытательные стенды и специализированные установки обязательно заземляют. Подключение стендов и установок к электрической сети питания разрешается проводить только через штепсельные соединения, имеющие заземляющий контакт. Если работающий почувствует, хотя бы слабое действие электрического тока, стенд немедленно отключается от сети и дальнейшая работа на нем ведется только после устранения неисправности.

Следует помнить, что проверка конденсаторов, обмоток и узлов генераторов, стартеров и электродвигателей выполняется на контрольных приборах при напряжении 220В и более, а поэтому во избежание трав мы и поражения электрическим током необходимо пользоваться резиновыми перчатками и стоять на резиновом коврике. Нельзя прикасаться к неизолированной части щупов и клемм установок, к которым подводится большое напряжение.

В случае поражения электрическим током надо немедленно отключить, стенд или установку от электрической сети питания, пострадавшему оказать первую помощь и немедленно вызвать врача или отправить пострадавшего в лечебное учреждение.

Во избежание травм у работающих и повреждения контрольно-испытательных стендов следует проводить тщательное центрирование и надежное крепление проверяемых генераторов, стартеров и прерывателей-распределителей.

На всех рабочих местах обязательно должны быть вывешены правила техники безопасности применительно к выполняемым работам.

ЛИТЕРАТУРА

1. Руководство по ремонту автомобиля ГАЗ-3110 Издательский Дом Третий Рим, 1999.

2. Руководство по ремонту, устройству, эксплуатации и техническому обслуживанию автомобиля ГАЗ-3110 под редакцией Главного конструктора Ю.В. Кудрявцева. Издательство Колесо,1999.

3. Ремонтируем ГАЗ-3110.Иллюстрированное руководство.

4. Кальмансон Л.Д., Пелющенко О.И. Электрооборудование автомобиля ГАЗ-3110. Устройство, ремонт, эксплуатация и техническое обслуживание.

5. Литвиненко В.В. Неисправности электрооборудования автомобилей ГАЗ-3110

6. Г.Н. Сархошьян, В.Н. Малянов. Ремонт автомобиля ГАЗ-3110

7.Дехтяр Б.А., Кальмансон Л.Д., Невзоров А.М. и др.

Авто ГАЗ-3110: Устройство, ремонт, эксплуатация, техническое обслуживание (под ред. Кудрявцева Ю.В.)2002 г.

8. Власов Ю.Ф., Зислин Л.С., Канышев В.С. и др.

Электрооборудование ГАЗ-3110: Устройство, обслуживание, ремонт 1994 г.

9.Калашников А.А.,Баклуш А.М "ГАЗ-3110".

10.Ревин А."Волга 3110".

11.Издатель Атлас-Пресс "Устройство,експлуатация,ГАЗ-3110".

12.Золотницкий В.А. "ГАЗ-3110".

13.Кинаев А.Н,Погребной С.Н.,Семенов И.Л. "Автомобиль ГАЗ-3110".