| Похожие рефераты | Скачать .docx |

Курсовая работа: Разработка технологии сборки и монтажа ячейки трехкоординатного цифрового преобразователя перемещения

Курсовая работа

на тему: «Разработка технологии сборки и монтажа ячейки трёхкоординатного цифрового преобразователя перемещения»

Введение

Рассматриваемая ячейка входит в трёх-координатного цифрового преобразователя перемещений. Преобразователь должен обеспечивать преобразование угловых координат со следующими точностными и динамическими характеристиками:

- разрешающая способность: 20 угл. сек. (16 дв. разр.);

- ошибка преобразования: не более ±0,6 д.у. (± 2 угл. мин.) с учётом точностных параметров датчика, в условиях воздействия групп эксплуатации 1.7.1, 2.1.3, 2.2.2 ГОСТ РВ 20.39.304–98;

- скорость вращения вала датчика: не более 1,5 рад/с (90 град/с);

- ускорения вращения вала датчика: не более 4 рад/с2 (230 град/с2 );

- температурный диапазон работы: от -40 до +60 о С;

- потребляемая мощность: не более 10 Вт;

Одним из основных требований к ЦПП являются минимальные габариты и вес. Исходя из этого, размеры ячейки и ее масса должны быть минимальны. Для обеспечения требуемых электрических параметров при минимальных размерах изделия используются элементы высокой степени интеграции, предназначенные для поверхностного монтажа. Высокая эксплуатационная надежность является одним из основных требований к устройствам подобного типа.

Целью данного курсового проекта является разработка технологического процесса (ТП) сборки и монтажа ячейки ЦПП; разработка общего алгоритма реализации ТП и маршрутной карты сборки и монтажа ячейки ИММТ; дать оценку технологичности ячейки.

1. Современное состояние техники поверхностного монтажа

Современные электронные узлы значительно отличаются от устройств разработки конца 80-х – начала 90-х годов прошлого века. Во-первых, новые технологии поверхностного монтажа привели к уменьшению габаритов компонентов в 3–6 раз. Во-вторых, появились новые корпуса интегральных схем с малым шагом между выводами (0,5–0,65 мм), корпуса с шариковыми выводами (BGA), новые малогабаритные дискретные компоненты и соединители. В-третьих, повысилась точность изготовления печатных плат, увеличились возможности для разводки сложных устройств в малых габаритах. Появление новой элементной базы позволяет говорить о возможности воплощения сложных систем на одной плате и даже на одном кристалле (system-on-chip). Это означает, что на одной и той же типичной плате устройства обработки сигналов в малых габаритах размещаются высокочувствительный аналоговый тракт, аналого-цифровой преобразователь, высокоскоростная схема цифровой обработки на процессоре и (или) программируемых логических интегральных схемах, буферные элементы и драйверы линий связи, элементы стабилизаторов напряжения питания и преобразователей уровня, а также другие узлы. Естественно, это накладывает отпечаток на методологию разработки платы.

Современное электронное устройство невозможно представить без применения технологии поверхностного монтажа. Преимущества поверхностного монтажа неоспоримы – высокая плотность компоновки, улучшение электромагнитной совместимости; таким образом, даже в опытных разработках будущее за поверхностным монтажом.

Первые корпуса для поверхностного монтажа появились в конце 50-х – начале 60-х годов прошлого века. Корпуса типа flat pack представляли собой металлический корпус с двусторонним расположением выводов. Отечественному разработчику такие корпуса известны как корпуса «типа 4», в которых было выпущено огромное количество ИС для применений в специальной технике.

Ныне применяется огромное число корпусов поверхностного монтажа с шагом между выводами до 0,5 мм и массивами шариковых выводов (BGA).

При использовании поверхностного монтажа дискретные компоненты и микросхемы с шагом выводов более 1 мм должны быть размещены так, чтобы выводы компонентов не выходили за пределы контактной площадки (рис. 1). Оптимально симметричное расположение компонентов. Такие компоненты паяются методом групповой пайки в конвекционных печах.

К группе поверхностно – монтируемых компонентов относятся пассивные чип-компоненты в корпусах, различающихся по размеру, и прочие ИС в базовых технологических корпусах PLCC, QFP, BGA и т.д. (см. рис. 1). Сюда же относят специализированные технологии, которые еще не стали стандартом электронной сборки или стали им относительно недавно (TAB, flip-chip) и т.д.

Автоматизация процесса установки ПМК стала возможной, благодаря их корпусной chip структуре и, следовательно, поэтому нет необходимости устанавливать компоненты в отверстия на печатной плате. Традиционные компоненты, монтируемые в отверстия, были наиболее узким местом в процессе установки их на плату, поскольку практически полностью исключали возможность автоматизации процесса. Гораздо проще и быстрее автоматизировать процесс установки ПМК, чем монтаж традиционно монтируемых компонентов.

Основные преимущества ТМП:

- снижение массы и габаритов изделия (в 2…6 раза);

- улучшение помехозащищенности, быстродействия и частотных свойств ЭРЭ (паразитная индуктивность и емкость выводов уменьшается в 2…10 раз);

- повышение производительности труда на сборочных работах (в 5 раз), возможность полной автоматизации процесса;

- улучшение качества пайки, повышение надежности, уменьшение количества металлизированных переходных отверстий;

- уменьшение себестоимости, капитальных затрат, транспортных расходов при производстве.

Основные недостатки ТМП:

- недостаточная номенклатура ЭРЭ, приспособленных под поверхностный монтаж;

- очень жесткие (микронные) допуски на точность изготовления;

- отсутствие единых стандартов на размеры корпусов, топологию контактных площадок, электрические характеристики;

- сложность оборудования ТМП, необходимость освоения новых технологических процессов, высокие начальные финансовые затраты;

- сложность выполнения ремонтных и контрольно-измерительных работ.

Специалисты ведущих электронных корпораций придерживаются мнения, что преимущества ТМП перевешивают недостатки, и в будущем многие проблемы будут так или иначе решены.

2. Возможные варианты сборки и монтажа ячеек ЭУ

Для упрощения анализа и разработки алгоритма ТП, а также выбора технологического оборудования, варианты размещения компонентов на плате целесообразно свести к 3 вариантам и их разновидностям (см. рис. 2). Каждый из вариантов имеет как свои плюсы, так и минусы. Необходимо помнить, что когда разработчик выбирает тип сборки, его целью должна быть минимизация числа операций, так как каждая операция увеличивает промышленную стоимость изделия.

Существует также четвертый вариант – чисто традиционный, когда традиционно – монтируемые компоненты (ТМК) (без ограничения по сложности) устанавливаются и монтируются с одной стороны платы, либо, что крайне редко, с двух сторон ПП, причем с обратной стороны устанавливают только единичный ТМК но в любом случае вариант IV неэффективен и, следовательно, неперспективен. Это связано не только с потребностью в монтажных отверстиях (при этом существенно возрастают массогабаритные показатели и ограничиваются функциональные возможности ЭУ), но и с потенциально большими затратами на сборочно – монтажные операции.

Целесообразность выбора варианта IV может быть в некоторых случаях оправданна дефицитностью ПМК, либо потребностями макетирования ЭУ.

В ячейке ИММТ ПМК и ТМК монтируются как с одной, так и с другой стороны платы. Таким образом, сборка и монтаж будут осуществляться по варианту IIIг (см. рис. 4). Этот способ позволяет добиться высокой плотности монтажа, что требуется для данного устройства.

Сборка и монтаж компонентов ячейки ИММТ будет осуществляться на многослойную ПП. Материал платы – фольгированный стеклотекстолит марки FR4.

3. Основные технологические операции сборки ячеек ЭУ

На первый взгляд кажется, что применение автоматизации в опытном, практически единичном производстве невозможно, потому что требуются большие капиталовложения и существует риск того, что они не окупятся в последующем. Но гибкая автоматизация производства повышает производительность, увеличивает надежность и качество продукции, сокращает длительность производственного цикла, особенно в условиях мелкосерийного или опытного, но многономенклатурного производства. Поэтому, в таком случае гибкоавтоматизированное оборудование быстро себя окупает [10].

Подготовка ПМК и ТМК к сборке

ПП и компоненты поступают на сборку подготовленными с удостоверенным уровнем качества. Подготовка ТМК, как правило, включает в себя:

· распаковку компонентов;

· рихтовку, зачистку, формовку, обрезку, лужение выводов;

· размещение компонентов в технологической таре (либо на ленте рассчитанной, на загрузочные узлы автоматов).

Подготовка ПМК обычно сводится к обезжириванию и контролю паяемости. Редко проводятся такие специфические операции, как:

· осветление выводов;

· лёгкое протравливание слабой кислотой;

· доращивание выводов для безвыводных кристаллодержателей;

Основной характеристикой качества подготовки компонентов является паяемость [10]. Паяемость является ключевым аспектом проектирования для обеспечения воспроизводимости ТП. В промышленности разработано большое число методов контроля паяемости:

· измерение краевого угла смачивания (q) (см. рис. 5);

· по высоте, или скорости подъема припоя в капиллярном зазоре;

· по величине поверхностного натяжения и др.

Процесс дозированного формирования припойных материалов также относят к подготовительным операциям.

В зависимости от типа производства подготовительные операции могут выполняться вручную, на полуавтоматах или автоматах.

Трафаретный метод нанесения припойной пасты

Одним из важных процессов в производстве ячеек, является метод трафаретного нанесения припойной пасты на ПП, в котором паста продавливается через трафарет (окна) на контактные площадки (КП) печатной платы. Припойная паста уже содержит в себе и припой, и флюс, а их пропорция одна из важных характеристик пасты. Материалом трафарета может быть как сплав никеля, так и нержавеющая сталь. Отверстия в трафарете обычно прорезаются лазером или протравливаются.

При проведении ракелем по поверхности трафарета припойная паста продавливается сквозь отверстия в трафарете на КП. Наиболее важной фазой этого процесса является продвижение пасты вдоль поверхности трафарета, она должна продвигаться с правильной силой, углом и скоростью. Трафарет и ракель должны быть чистыми и паста должна иметь строго определенные характеристики для этой силы, угла и скорости. Ошибки в этих параметрах приводят к плохим характеристикам пайки, такие как непропай и др.

Практика показывает, что больше половины ошибок всего процесса сборки печатных плат приходятся именно на процесс нанесения припойной пасты.

Переносной (дискретный) метод нанесения припойной пасты

Довольно часто встречающимся методом нанесения припойной пасты, применяемым в штучном и мелкосерийном производстве, является переносной метод, в котором используется диспенсер – шприц. Автоматическая дозировка осуществляется в соответствии с данными САПР при помощи сжатого воздуха. Паста поступает в виде «капель» непосредственно на КП печатной платы [10].

Нанесение клеевых материалов

Клеящие материалы используют в настоящее время не только для крепления навесных компонентов перед пайкой, но и для уменьшения поверхностного натяжения припоя при пайке и других целей. Они могут применяться отдельно, а также входить в состав припойных паст.

Самое большое преимущество использования полимерных клеевых материалов, состоит в возможности варьирования их свойств введением в их состав различных модификаторов, активных разбавителей, добавок и наполнителей, придающих клеям требуемые свойства [1].

Выбор адгезива в первую очередь определяется методом его нанесения на плату. Принципиальным моментом в определении пригодности выбранного адгезива является его способность формироваться в виде капли, заполняющей самый большой встречающийся промежуток между компонентом и платой и в то же время не растекающейся из-под самых малогабаритных компонентов после нанесения. Адгезив должен быть относительно жидким для удобства нанесения из шприца при минимальном давлении и в то же время быть достаточно вязким, чтобы не вытекать самопроизвольно и не оставлять следа. Также очень важно время отверждения адгезива и его свойства после отверждения, а также технологическая совместимость с условиями работы автоматизированной сборочно-монтажной производственной линии. Все эти требования необходимо учитывать при выборе адгезива.

Исследования, проводимые с целью выбора оптимального состава адгезива для сборки компонентов в микрокорпусах и чип – конструкций, показали, что клеевые составы на основе модифицированных эпоксидных смол, отверждаемых при температуре не выше 150 °С в течении 1 – 3,5 мин, способны выдерживать до четырех проходов сквозь волну припоя без существенного снижения адгезионной прочности соединения [3].

Сборка ЭРК на плату

Целью процесса сборки является получение надежных механических соединений между конструктивами ЭУ.

Сборка компонентов на ПП состоит из подачи их к месту установки, ориентации выводов относительно монтажных отверстий или контактных площадок, сопряжения со сборочными компонентами и фиксации в требуемом положении.

Сборка компонентов на ПП может выполняться вручную, механизировано, или автоматизировано [10].

В процессе разработки технологий автоматизации определились три принципа установки компонентов:

· последовательный или поточно-последовательный с использованием одноголовочного манипулятора;

· поочередно-групповой или поточно-групповой с использованием карусельных многоголовочных систем;

· поточно-параллельным или симультанным (т.е. одновременным) с использованием параллельно работающих нескольких одноголовочных манипуляторов или карусельных систем.

Таблица 3. Уровни автоматизации процесса сборки ПМК на КП

| Уровни автоматизации | Краткие сведения | Пример сборочного оборудования (либо его узла) |

| Последовательный или поточно-последовательный с использованием одноголовочного манипулятора. | Особенности: последовательное выполнение единичных переходов или операций. Рабочая сборочная головка последовательно по заданной программе позиционирует поединично каждый компонент. Такая одноголовочная позиционирующая система обеспечивает наибольшую гибкость и точность установки широкого ряда компонентов, но имеет низкий уровень производительности. Зато конструкции таких систем развиваются и совершенствуются для того, чтобы достичь возможности установки всех существующих компонентов. |  |

| Поочередно-групповой или поточно-групповой с использованием карусельных многоголовочных систем. | Групповая автоматизация характеризуется тем, что в единицу времени на этапе сборки устанавливается на плату поочередно несколько компонентов за один прием устройство рабочей сборочной головки автомата более сложное, чем при автоматизации. |  |

| Поточно-параллельным или симультанным (т.е. одновременным) с использованием параллельно работающих нескольких одноголовочных манипуляторов или карусельных систем. | Поточно-параллельная система, реализуемая с применением высокоточных сложных универсальных сборочных автоматов (УСА), либо гибко автоматизированных линий сборки (ГАЛС), позволяет за один прием рабочей головки, либо за один переход платы через сборочный автомат устанавливать на ПП более 50% компонентов, либо сразу все 100%. Ее принцип состоит в разбиении ПП на несколько секций, каждая из которых индивидуально обслуживается отдельной системой. Принцип разбиения на секции может быть или по однородности компонентов, или по полю одинаковых плат в групповой заготовке, или по разбиению большей платы на отдельные зоны. |  |

Обоснование выбора метода сборки для ячейки ИММТ

Конечно, в опытном, практически единичном производстве разрабатываемого изделия логичнее всего было бы обратиться к ручной сборке компонентов на плату. Это помогло бы избежать лишних производственных финансовых затрат. Однако данный вид сборки весьма трудоемкий и длительный по времени процесс, а также он не гарантирует приемлемого качества изготавливаемой продукции. Учитывая избыток ПМК (более 80% от всего количества) в ячейке ИММТ, ручная сборка становится вообще не приемлемой. В связи с этим, целесообразно использовать гибко автоматизированные сборочные многоголовочные (многозахватные) автоматы с универсальной башенной головкой при возможности замены рабочих головок. Такое оборудование повышает производительность, увеличивает надежность и качество продукции, сокращает длительность производственного цикла. Надежность и качество – являются определяющими при разработке ЭУ, и способствует привлечению потребителей.

4. Основные технологические операции монтажа ячеек ЭУ

Обоснование выбора метода микроконтактирования

Технология монтажа направлена на получение надежных электрических соединений между конструктивами.

Основным этапом технологического процесса (ТП) монтажа ЭУ является микроконтактирование электропроводящих элементов платы с выводами компонентов.

Эффективность высокоплотного монтажа определяется главным образом применением групповых, подающихся автоматически безинструментальных методов микроконтактирования. Автоматизация микроконтактирования в ТПМ является не только средством повышения производительности и технологичности изготовления ЭУ, но и одним из основных гарантов обеспечения качества и надежности получаемых при этом электрических соединений.

Из известных методов микроконтактирования для внутриузлового монтажа преимущественно используются пайка и микросварка, а в редких случаях – микроконтактирование с применением контактолов.

При планировании производства необходимо исходить из оптимальных значений надежности монтажных соединений: для паяных соединений интенсивность отказов (l) должна быть не менее 10-9 ч-1 , для сварных с оплавлением контактируемых материалов – 10-10 ч-1 .

При выборе микросварки как метода микроконтактирования следует учитывать нагревостойкость диэлектрического материала КП, подбирать контактирующие материалы с невысоким пределом упругости и др. Высококачественная микросварка в ТПМ – процесс дорогостоящий и низкопроизводительный.

Метод пайки является хорошо освоенным процессом микроконтактирования, который реализуется разными способами, имеет меньшее число ограничений по сравнению со сваркой и который является единственным групповым методом, автоматизируемым на самом высоком уровне, в том числе безинструментально.

Однако, пайка – далеко не идеальный метод микроконтактирования, даже в самых усовершенствованных ее вариантах, что связано с потребностью в припойных материалах и сложных очистительных процессах после монтажа. Но все же, пайка, на данный момент является самым оптимальным методом получения высоконадежного электрического соединения между конструктивами.

Индивидуальная пайка

В зависимости от типа производства пайка может выполняться индивидуально, или различными групповыми способами [2].

Под индивидуальной пайкой следует понимать такой процесс пайки, который реализуется человеком вручную с применением различных инструментов, таких, как микропаяльник, термопинцет, паяльные станции и др.

Существует также еще целый ряд оборудования, применяемого в индивидуальной паке. Например: термокарандаш, термозахват, газовый паяльник, микропаяльник с отсосом и др.

При монтаже ТМК применяют только поединичную пайку контактов с помощью обычных микропаяльников.

Таблица 4. Основные типоразмеры термоинструментов

| Графическое изображение термоинструмента | Типоразмеры |

Для компонентов в микрокорпусах типа SOIC

|

А = (4 – 20) мм |

Для QFP и PLCC Для QFP и PLCC |

А = (8 – 11) мм |

|

А = (1.5 – 2.5) мм |

Для многовыводных корпусов

|

А = 50 мм |

Эффективность высокоплотного монтажа определяется главным образом применением групповых, поддающихся автоматизации безинструментальных методов микроконтактирования, где все соединения подвергаются пайке одновременно.

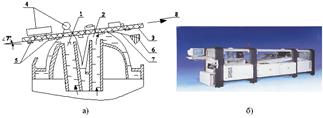

Пайка двойной волной припоя

Когда впервые появились коммутационные платы, с обратной стороны которых компоненты устанавливались на поверхность, их пайка производилась волной припоя. При этом возникло множество проблем, связанных как с конструкцией плат, так и с особенностями процесса пайки, а именно: непропаи и отсутствие галтелей припоя из-за эффекта затенения выводов компонента другими компонентами, преграждающими доступ волны припоя к соответствующим контактным площадкам, а также наличие полостей с захваченными газообразными продуктами разложения флюса, мешающих дозировке припоя [1].

Совершенствование конструкции платы оказалось недостаточным для достижения высокого уровня годных при традиционных способах изготовления изделий с ПМК. Потребовалось изменить ТП пайки волной, внедрив вторую волну припоя. Первая волна делается турбулентной и узкой, она исходит из сопла под большим давлением (см. рис. 12).

Турбулентность и высокое давление потока припоя исключает формирование полостей с газообразными продуктами разложения флюса. Однако турбулентная волна все же образует перемычки припоя, которые разрушаются второй, более пологой ламинарной волной с малой скоростью истечения. Вторая волна обладает очищающей способностью и устраняет перемычки припоя, а также завершает формирование галтелей. Для обеспечения эффективности пайки все параметры каждой волны должны быть регулируемыми. Поэтому установки для пайки двойной волной должны иметь отдельные насосы, сопла, а также блоки управления для каждой волны [10].

Рис. 12. Установка для пайки двойной волной припоя: схематическая (а); фирмы ERSA (б): 1 – турбулентная, скоростная, узкая первая волна припоя; 2 – ламинарная, плавная, широкая, низкая вторая волна припоя; 3 – ПП; 4 – ТМК; 5 – ПМК; 6 – дешунтирующий нож; 7 – струя горячего инертного газа; 8 – направление движения платы с ЭРК

Пайка двойной волной припоя применяется в настоящее время для одного типа коммутационных плат: с ТМК на лицевой стороне и простыми ПМК (чипами и транзисторами) на обратной. Некоторые компоненты для ПМК (даже пассивные) могут быть повреждены при погружении в припой во время пайки. Поэтому важно учитывать их термостойкость.

Хорошо разнесенные, не загораживающие друг друга компоненты способствуют попаданию припоя на каждый требуемый участок платы, но при этом снижается плотность монтажа. При высокой плотности монтажа, которую позволяет реализовать ПМК, с помощью данного метода практически невозможно пропаять ПМК с четырехсторонней разводкой выводов. Чтобы уменьшить эффект затенения, прямоугольные чипы следует размещать перпендикулярно направлению движения волны [10].

Пайка оплавлением дозированного припоя (ПОДП) в различных ТС

ПОДП применима только к микросборкам с ПМК. Процесс пайки оплавлением дозированного припоя включает в себя такие этапы, как:

· нанесение припойной пасты методом трафаретной печати (иногда, применяют ее просушку) на КП ПП;

· установка компонентов на поверхность ПП;

· плавный разогрев ПП с компонентами до температуры расплавления припойной пасты [10].

Параметры четырех основных стадий процесса ПОДП приведены в табл. 5.

Таблица 5. Основные стадии процесса ПОДП

| Название стадии | Основные сведения |

| 1. Стадия предварительного нагрева платы. | Стадия позволяет снизить тепловой удар на компоненты и ПП. На этой стадии происходит испарение растворителя из паяльной пасты. Высокая скорость предварительного нагрева может приводить к преждевременному испарению растворителя, входящего в состав паяльной пасты, и к целому ряду дефектов: повреждение компонентов за счет теплового удара, разбрызгиванию шариков припоя и возникновению перемычек припоя. |

| 2. Стадия стабилизации. | Стадия позволяет активизировать флюсующую составляющую и удалить избыток влаги из паяльной пасты. Повышение температуры на этой стадии происходит очень медленно. Стадию стабилизации также называют «стадией температурного выравнивания», т. к. эта стадия должна обеспечивать нагрев всех компонентов на ПП до одинаковой температуры. Если стадия стабилизации проводится недостаточное время, результатом могут быть дефекты типа: «холодная пайка» и эффект «надгробного камня». В случае длительного времени и / или высокой температуры стадии стабилизации флюс может потерять защитные свойства, его активность снижается, это приводит к ухудшению паяемости и разбрызгиванию шариков припоя на стадии пайки. |

| 3. Стадия оплавления припойной пасты. | На стадии оплавления температура повышается до расплавления паяльной пасты и происходит формирование паяного соединения. Для образования надежного паяного соединения максимальная температура пайки должна на 30–40°С превышать точку плавления паяльной пасты. Время в течении которого ПП находится выше точки плавления должно быть не более 60 сек. Скорость повышения температуры в зоне оплавления должна быть 2–4 °С/сек. |

| 4. Стадия охлаждения. | Для обеспечения максимальной прочности паяных соединений скорость охлаждения должна быть максимальной. В то же время высокая скорость охлаждения может вызвать термоудар по компонентам. Рекомендуемая скорость охлаждения 3–4 °С/сек. до температуры ниже 130 °С. Окончательный выбор режимов производится технологом исходя из конструкции ПП, типа и размеров компонентов, количества компонентов на ПП, особенностей используемого оборудования, типа паяльной пасты. |

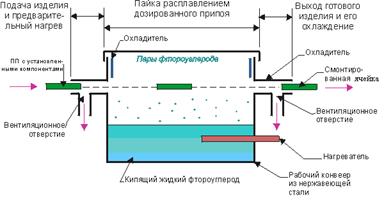

ПОДП в парогазовой среде (ПГС)

Метод пайки в парогазовой среде является разновидностью ПОДП, в ходе которой пары специальной жидкости конденсируются на коммутационной плате, отдавая скрытую теплоту парообразования открытым участкам микросборки. При этом припойная паста расплавляется и образует галтель между выводом компонента и КП платы. Когда температура платы достигает температуры жидкости, процесс конденсации прекращается, тем самым заканчивается и нагрев пасты. Повышение температуры платы, от ее начальной температуры (например, окружающей среды перед пайкой) до температуры расплавления припоя, осуществляется очень быстро и не поддается регулированию. Поэтому необходим предварительный подогрев платы с компонентами для уменьшения термических напряжений в компонентах и местах их контактов с платой. Температура расплавления припоя также не регулируется и равна температуре кипения используемой при пайке жидкости. Такой жидкостью является инертный фторуглерод, например РС-70 [1].

Существуют два типа установок для пайки в ПГС: с применением одной либо двух рабочих жидкостей. В первых установках для пайки в ПГС применялись две рабочих жидкости (см. рис. 13), при этом использовались обычно несколько установок пайки в составе производственной линии. С целью предотвращения утечки паров дорогого фторуглерода и припоя поверх основной технологической среды (ТС) из инертного фторуглерода создавалась дополнительная ТС из более дешевого фреона. Основной недостаток этих установок состоял в том, что на границе двух ТС происходило образование различных кислот. Поэтому для защиты коммутационных плат требовались системы нейтрализации кислот [2].

Рис. 13. Схематическое представление пайки ПГС с двумя ТС

Установки для пайки с двумя рабочими жидкостями оказались непригодны для линий сборки электронной аппаратуры. Поэтому в 1981 г. стали выпускаться установки для пайки в ПГС, встраиваемые в технологические сборочно-монтажные линии. Такие установки имеют относительно небольшие входное и выходное отверстия, позволяющие реализовать систему с одной ТС (см. рис. 14).

Рис. 14. Схематическое представление пайки в ПГС с использованием одной ТС

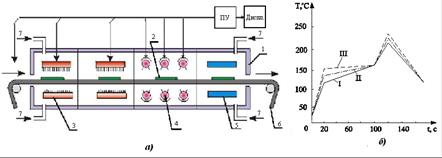

ПОДП с инфракрасным (ИК) нагревом

Процесс пайки компонентов, собранных на коммутационной плате, с помощью ИК-нагрева аналогичен пайке в ПГС, за исключением того, что нагрев платы с компонентами производится не парами жидкости, а ИК-излучением.

Основным механизмом передачи тепла, используемым в установках пайки с ИК-нагревом, является излучение. Остальные механизмы теплопередачи обеспечивают передачу тепловой энергии только ПМК. В отличие от пайки в ПГС, в процессе пайки с ИК-излучением скорость нагрева регулируется изменением мощности каждого излучателя и скорости движения транспортера с коммутационными платами. Поэтому термические напряжения в компонентах и платах могут быть снижены посредством постепенного нагрева микросборок. Основным недостатком пайки с ИК-нагревом является то, что количество энергии излучения, поглощаемой компонентами и платами, зависит от поглощающей способности материалов, из которых они изготовлены. Поэтому нагрев осуществляется неравномерно в пределах монтируемого устройства [10].

В некоторых установках для пайки с ИК-нагревом вместо ламп ИК-излучения применяются панельные излучающие системы. В этом случае излучение имеет большую длину волны, чем излучение традиционных источников. Излучение такой излучающей системы не нагревает непосредственно микросборку, а поглощается ТС, которая в свою очередь передает тепло микросборке за счет конвекции. Этот способ пайки устраняет ряд недостатков, присущих традиционной пайке с ИК-нагревом, таких, как неравномерный прогрев отдельных частей микросборки и невозможность пайки компонентов в корпусах, непрозрачных для ИК-излучения. Панельные излучатели имеют ограниченный срок службы и обеспечивают намного меньшую скорость нагрева, чем традиционные источники ИК-излучения. Однако при их использовании может не потребоваться ТС из инертного газа.

Первые установки ИК оплавления использовали для нагрева ламповые ИК излучатели с температурой 700–800° С. Улучшение характеристик установок было получено переходом на излучатели, работающие в средневолновом ИК-диапазоне (3–10 мкм). Конструктивно такие излучатели представляют собой керамические панели больших размеров со значительным количеством воздушных камер, работающих, при температуре 280–320° С. В таких устройствах до 60% тепловой энергии доставляется к объекту за счет естественной конвекции, 40% – при помощи средневолнового ИК-излучения.

Конструкция типичной установки пайки ИК оплавлением дозированного припоя и ее температурно – временной режим приведены на рис. 15.

Установка состоит из корпуса 1, внутри которого расположено несколько зон нагрева, в каждой из которых поддерживается заданный тепловой режим. В первой и второй зонах производят постепенный предварительный нагрев изделия 2 с помощью плоских нагревателей 3. Пайку производят в третьей зоне быстрым нагревом объекта выше температуры плавления припоя с помощью кварцевых ИК ламп 4, затем объект охлаждают с помощью устройства 5. ПП транспортируются через установку на ленточном (обычно сетка из нержавеющей стали) конвейере 6. Режимы работы нагревателя и скорость конвейера регулируются с помощью микропроцессорной системы, температурный профиль вдоль установки отображается в графической и цифровой форме на экране дисплея.

Рис. 15. Схема установки пайки ИК-излучением (а) и ее температурно – временной режим (б): 1 – корпус; 2 – ПП; 3 – плоские ИК нагреватели (панели); 4 – кварцевые ИК лампы; 5 – охладитель; 6 – лента конвейера; 7 – подача горячего воздуха; I – нагрев массивных ПМК; II – нагрев паяемых соединений; III – нагрев ПМК малой массы

Лазерная пайка

Лазерная пайка (пайка лучом лазера) не относится к групповым методам пайки, поскольку монтаж ведется по каждому отдельному выводу либо по ряду выводов. Однако бесконтактность приложения тепловой энергии позволяет повысить скорость монтажа до 10 соединений в секунду и приблизиться по производительности к пайке в ПГС и ИК-излучением [10].

По сравнению с другими методами лазерная пайка обладает рядом следующих преимуществ:

· во время пайки ПП и корпуса компонентов практически не нагреваются, что позволяет монтировать компоненты, чувствительные к тепловым воздействиям;

· в связи с низкой температурой пайки и ограниченной областью приложения тепла резко снижаются температурные механические напряжения между выводом и корпусом;

· выбор материала основания не является критическим;

· кратковременное действие тепла (20…30) мс, резко снижает толщину слоя интерметаллидов, припой имеет мелкозернистую структуру, что положительно сказывается на надежности паяных соединений;

· установки лазерной пайки могут быть полностью автоматизированы, при этом возможно использовать данные САПР для ПП;

· возможна пайка ячеек с высокой плотностью компоновки компонентов, с размерами КП до 25 мкм, без образования перемычек на соседние соединения или их повреждения;

· при использовании хорошо просушенной припойной пасты, выполненные с помощью лазерной пайки паяные соединения, не образуют шариков припоя или перемычек, в результате чего отпадает необходимость применять паяльные маски;

· при использовании лазерной пайки нет необходимости в предварительном подогреве многослойной ПП, что обычно необходимо делать при пайке в ПГС для предотвращения расслоения платы;

· не требуется также создавать какую-либо специальную газовую среду. Процесс пайки ведется в нормальной атмосфере без применения инертных газов [2].

Пайка ИС в корпусе BGA

Перед началом процесса пайки (см. рис. 16, а) сферические выводы BGA позиционированы по контактным площадкам печатной платы. Нижняя плоскость корпуса BGA параллельна плате. Форма выводов BGA – правильная сферическая, поверхность гладкая, слегка матовая. Процесс оплавления выводов начинается при температуре 183 °C. Под действием сил гравитации происходит первичное «оседание» BGA расстояние между корпусом и платой сокращается до 0,8 мм, форма выводов становится бочкообразной, а поверхность выводов тускнеет, оставаясь гладкой (см. рис. 16, б). По достижении пиковой температуры пайки происходит полное оплавление выводов и смачивание контактных площадок платы припоем. Происходит вторичное «оседание» BGA высота выводов еще раз уменьшается (в примере до 0,5 мм), результирующая форма выводов, поддерживаемая силами поверхностного натяжения, – сплющенная эллиптическая. Поверхность выводов – гладкая блестящая (см. рис. 16, в). При корректном соблюдении технологии пайки все выводы BGA трансформируются в порядке, показанном на рис. 16, г [8].

Наиболее опасно повышение температуры пайки с позиций термомеханических напряжений, возникающих из-за разницы температурного расширения материалов, участвующих в межсоединениях (см. рис. 17).

Рис. 16. Пайка ИС в корпусе BGA: а – позиционирование выводов BGA перед началом процесса пайки; б – начальная стадия оплавления выводов; в-полное оплавление выводов и смачивание КП платы припоем; г – порядок трансформации выводов BGA при соблюдении технологии пайки

Если не принять меры к использованию материалов с повышенной температурой стеклования, термомеханические напряжения могут привести к усталостным разрушениям паек.

Рис. 17. Термомеханические напряжения в паяных соединениях BGA-компонентов

Обоснование выбора способа пайки для ячейки ИММТ

Для пайки ПМК рекомендуется выбрать ПОДП с комбинированным нагревом (ИК + конвекция) (см. рис. 18). При использовании воздуха в качестве средства для передачи тепла конвекция идеальна для нагревания компонентов, которые «выступают» из платы, таких, как выводы и маленькие детали. Однако при этом образуется пограничный слой между горячим воздухом и платой, который делает подачу тепла к последней неэффективной. При ИК-нагреве инфракрасные нагреватели передают энергию путем электромагнитного излучения, которое будет равномерно нагревать компоненты при правильном управлении. Однако при отсутствии правильного управления может произойти перегрев платы и компонентов. Наиболее передовые современные печи используют достоинства обоих методов нагрева.

Рис. 18. Температурно-временной профиль ПОДП с комбинированным нагревом (ИК+конвекция)

Основным принципом совмещения ИК-излучения и принудительного конвекционного нагрева является использование излучения в качестве основного источника нагрева для оптимальной передачи тепла и использование свойств равномерного нагрева при конвекции для уменьшения разницы температур между компонентами и печатной платой.

Так как ТМК в ячейке ИММТ мало, и располагаются они близко к другим видам компонентов необходимо использовать ручную пайку, например, с помощью вакуумного микропаяльника.

5. Технологические среды для сборки и монтажа ЭВС

Ячейки современных ЭУ преимущественно включают смешанный набор ЭРК (то есть ТМК и ПМК), причем доля ПМК в них постоянно увеличивается, поэтому важно рассмотреть не только некоторые специфические особенности сборки и монтажа ПМК на ПП, но и технологические среды, используемые на этапе создания сборочных единиц с применением ПМК [1].

Выбор флюса

Паяльные флюсы – это вещества как органического, так и неорганического происхождения, с неметаллической связью, которые предназначены для удаления окисной пленки с поверхности паяемых изделий.

Пайку и монтаж радиоэлектронной аппаратуры выполняется с применением только флюсов, остатки которых негигроскопичны, не электропроводны и не вызывают коррозий [2].

Краткая характеристика наиболее распространенных флюсов приведена в табл. 6.

Принимая во внимание простоту изготовления и то, что изделие является специальным, возможно порекомендовать флюс КСп.

В качестве припоя для ячейки ИММТ возможно порекомендовать ПОС-61 ГОСТ1499. Как видно из табл. 7, ПОС-61 имеет сравнительно низкую температуру плавления (183о С) и сравнительно высокий предел прочности на растяжение. Следовательно, не будет перегрева компонентов, что обеспечит надежное их крепление.

Таблица 6. Характеристики флюсов

| Марка | Состав | Область применения |

| ФКСп | Сосновая канифоль 60–90%, спирт 10–40%. | Пайка и лужение деталей и проводников в изделии специального назначения. |

| ФКТC | Сосновая канифоль 10–40%, спирт 89–59%, тетрабром остальное. | Пайка и лужение контактных соединений и поверхностей в изделии специального назначения. |

| ЛТИ-120 | Сосновая канифоль 15–30%, спирт 76–68% деэтиламин остальное. | Пайка и лужение деталей и проводников в изделиях широкого применения. |

| ФДГ | Деэтиламин 4–6% глицерин остальное. | Групповая пайка деталей, оплавление после гальванического лужения. |

| ФЦА | Хлористый цинк 45%, хлористый аммоний 9%, вода остальное. | Предварительное лужение поверхностей при условии полного удаления флюса. |

Таблица 7. Характеристики припоев

Очистные жидкости предназначены для отмывки изделий от флюса после пайки. При выборе очистной жидкости следует учитывать состав остатков, ее растворяющую способность, рабочую температуру, время и условия отмывки, влияние на элементы конструкции, токсичность и пожароопасность. Водорастворимые флюсы отмывают в проточной горячей (60..800°С) и холодной воде с помощью мягких щеток. Канифольные флюсы в процессе индивидуальной пайки промывают этиловым (изопропиловым) спиртом; при групповой пайке применяют ультразвуковую очистку или очистку щетками в спирто-бензиновой смеси (1:1); трихлорэтилене или хлористом метилене. Хорошие результаты достигаются при использовании фреона или смесей на его основе. Но он экологически опасен [10].

Для ячейки ИММТ больше всего подходит спирто-безиновая смесь. Она относительно дешевая и доступная.

Выбор кле я

Выбор адгезива в первую очередь определяется методом его нанесения на плату. Принципиальным моментом в определении пригодности выбранного адгезива является его способность формироваться в виде капли, заполняющей самый большой встречающийся промежуток между компонентом и платой и в то же время не растекающейся из-под самых малогабаритных компонентов после нанесения. Адгезив должен быть относительно жидким для удобства нанесения из шприца при минимальном давлении и в то же время быть достаточно вязким, чтобы не вытекать самопроизвольно и не оставлять следа. Также очень важно время отверждения адгезива и его свойства после отверждения. Все эти требования необходимо учитывать при выборе адгезива.

Перспективными являются адгезивы, представляющие собой акрилатноэпоксидную систему, отверждающуюся при воздействии ультрафиолетового (УФ) излучения с последующей термообработкой в конвекционной или ИК печи в течении 3–5 мин. при температуре менее 383 К. Однако чаще всего для ПМК применяются клеи на основе эпоксидных смол, которые имеют довольно низкую температуру отверждения, малый уровень ионных загрязнений, малые деформации при сдвиге и большую прочность, чем припои [3].

При разработке ЭУ, необходимо учитывать защиту коммутационных компонентов КП от затекания на них припоя из зоны пайки, чтобы избежать случайных замыканий. Кроме того, защитное (конформное покрытие) предохраняет поверхность платы от механических повреждений, проникновения влаги, загрязнений (особенно ионогенных) и др.

Климатические факторы, влияющие на процессы деградации в микроэлектронной аппаратуре (МЭА) (см. рис. 19), достаточно взаимосвязаны между собой и весьма сильно ускоряют протекание разрушающих электрохимических реакций. В нормальных климатических условиях процессы деградации протекают медленнее [10].

Печатные узлы повышенной надежности должны выдерживать следующие воздействия атмосферной среды:

· повышенная влажность в течение длительного времени;

·частые перепады температуры;

· химические загрязнения (сернистый газ, хлориды, аммиак);

· солнечная радиация.

Влагозащитные покрытия призваны уменьшить влияние этих факторов на деградационные процессы в МЭА [2].

Для обеспечения защиты смонтированного ЭУ в качестве конформного покрытия рекомендуется использовать парилен, который можно наносить на всю поверхность КП после монтажа на ней компонентов.

Чаще всего материалами защитных покрытий являются лаки на основе полиуретановых, эпоксиамидных и других органических смол.

6. Разработка алгоритма реализации основных этапов ТП сборки и монтажа ячейки ИММТ

На основаниивыбранных материалов и оборудования для сборки и монтажа ячейки ИММТ можно составить алгоритм реализации основных этапов технологического процесса ее изготовления. Разработка данного ТП осуществляется с целью определения наиболее рационального способа изготовления устройства с учетом полного использования технических возможностей производства при наименьших затратах труда.

Сборка и монтаж ячейки ИММТ осуществляется по варианту 3 г. (см. рис. 4). Начальным является этап входного контроля компонентов. Компонент, не прошедший входной контроль, отправляется в изолятор брака, с последующим предъявлением претензий производителю. Компоненты, прошедшие контроль подготавливаются к установке на ПП. После подготовительных операций всех компонентов и ПП осуществляется трафаретная печать припойной пастой с одной стороны ПП и сборка ПМК с фиксацией. Далее осуществляется операция контроля качества сборки, которая призвана проверить качество трафаретной печати, точность позиционирования ПМК и др. Затем после операции контроля качества осуществляется переворот ПП, и припойная паста наносится через трафарет со второй стороны ПП. Затем осуществляется сборка ПМК на второй стороне ПП с фиксацией. После очередной операции контроля качества произведенной сборки осуществляется операция монтажа ПМК на ПП с двух сторон ПОДП с комбинированным нагревом. Затем в ручную на ПП устанавливаются ТМК и прочие конструктивы. Их монтаж осуществляется с помощью паяльной станции. Необходимо отметить, что после каждой операции монтажа необходимо применять операции очистки смонтированного объекта для удаления остатков флюса и других загрязнений, чтобы максимально исключить их влияние на характеристики изготавливаемого изделия. Затем, производят нанесение влагозащитных покрытий с целью уменьшения вероятности возникновения коротких замыканий, дендритов, грибковых образований и т.д. Затем осуществляется выходной контроль всего изделия. Следует отметить, что после каждой контрольной операции изделие, не прошедшее контроль, отправляется в изолятор брака, где выявленный дефект пытаются устранить. Изделия с не устранимыми дефектами отправляются в изолятор брака, а исправленные изделия передаются на технологические операции.

Для гарантии качества и надежности ячейки необходимо максимально автоматизировать сборочно-монтажные работы, а также операции контроля с применением автоматизированных систем управления (АСУ). Все эти требования были учтены при создании алгоритма для ячейки ИММТ.

7. Оценка технологичности ячейки ИММТ

Исходные данные для оценки технологичности ячейки ЭУ приведены в табл. 8.

Таблица 8. Исходные данные для оценки технологичности ячейки ИММТ

| № п/п | Исходные данные | Обозначения | Численные значения |

| 1 | Количество монтажных соединений, получаемых с применением автоматизации | НА | 805 |

| 2 | Общее число монтажных соединений | НМ | 819 |

| 3 | Общее количество ИС в ячейке | НИС | 40 |

| 4 | Общее количество ПМК в ячейке | НПМК | 805 |

| 5 | Количество ПМК, подготовка которых автоматизирована | НАПпмк | 805 |

| 6 | Общее количество операций контроля и регулировки ячеек | НКР | 11 |

| 7 | Общее количество типоразмеров НК в ячейке | НТнк | 11 |

| 8 | Количество типоразмеров оригинальных НК в ячейке (*) | 3 | |

| 9 | Общее количество деталей (кроме НК) (**) | Д | 8 |

Определение частных показателей технологичности

Частные показатели технологичности и формулы их расчета приведены в табл. 9.

Таблица 9. Определение частных показателей технологичности

| № п/п | Коэффициенты технологичности | Обозначения | Формулы расчёта | Численные значения | |

| 1 | Коэффициент использования ИС | КИС | 0,05 | ||

| 2 | Коэффициент автоматизации монтажа | КАМ | 0,98 | ||

| 3 | Коэффициент автоматизации подготовки ПМК | КАПпмк | 1 | ||

| 4 | Коэффициент повторяемости ПМК | КПОВпмк | 0,98 | ||

| 5 | Коэффициент применяемости ПМК | КПпмк | 0,27 | ||

Функция, нормирующая весовую значимость коэффициентов технологичности, определяется как:

![]()

при этом величина i выбирается по числовому значению каждого коэффициента.

![]()

![]()

![]()

![]()

![]()

Результаты расчётов в последовательности, учитывающей весовую значимость, приведены в табл. 10.

Таблица 10. Результаты расчёта коэффициентов технологичности с учётом их весомости

| Весомость | Коэффициенты технологичности | Обозначения Кi | Численные значения Кi | Численные значения Фi | Численные значения Кi*Фi |

| 1 | Коэффициент автоматизации монтажа | КАМ | 1 | 1 | 1 |

| 2 | Коэффициент повторяемости НК | КПОВнк | 0,98 | 1 | 0,98 |

| 3 | Коэффициент автоматизации подготовки НК | КАПнк | 0,98 | 0,75 | 0,73 |

| 4 | Коэффициент применяемости НК | КПнк | 0,27 | 0,5 | 0,13 |

| 5 | Коэффициент использования ИС | КИС | 0,05 | 0,31 | 0,01 |

åКi*Фi=2,85; åФi=3,23.

Определяем комплексный показатель технологичности:

Нормативный показатель технологичности для мелкосерийного производства ЭУ составляет КН = 0,6 – 0,7. Сравнивая рассчитанный комплексный показатель с нормативным, т.е. К ≥ КН делаем вывод, что разрабатываемое изделие считается высокотехнологичным.

8. Вопросы обеспечения надежности ЭУ

Вопросы, касающиеся обеспечения надежности ЭУ требуют компромиссных решений, что создает серьезные проблемы разработки. Эффективность управления ТП и контроля качества ЭУ снижается по нескольким причинам:

· из-за роста числа и значимости факторов, определяющих качество как ПМК, так и ЭУ, что является следствием уменьшения размеров элементов и компонентов ЭУ, так как при этом становятся значимыми несовершенства структуры материалов и самих элементов, микрорельефность, а также физико-химические воздействия границ их поверхностей, процессы взаимодиффузии, электромиграции, капиллярные явления и др.;

· из-за влияния конструктивных особенностей ЭУ на выход годных изделий, что является следствием большого разнообразия ПМК и соответственно требований к точности их позиционирования, точности дозировки припоя, количества тепла для его оплавления и т.д.;

· из-за снижения полноты проверки СБИС (УБИС) и ЭУ вследствие существенного увеличения наборов комбинаций входных сигналов при тестировании, обеспечивающем полную и достоверную оценку качества их функционирования в условиях все возрастающей трудоемкости контроля;

· из-за повышения сложности и разнообразия измерительной оснастки, индивидуальных средств тестирования, а также индивидуальных измерительных программ вследствие расширения сферы применения ЭВС в плохо поддающихся управлению в условиях эксплуатации, что требует поиска новых подходов к обеспечению качества и надежности ЭУ, в том числе в неуправляемых или минимально управляемых условиях эксплуатации.

Мероприятия, необходимые в ТПМ, выполнение которых обеспечивает требуемую надежность:

· организация и освоение гибких интегрированных производственных систем с комплексной системой управления качеством изготавливаемых объектов и аттестацией производства;

· использование имеющихся интегрированных дискретных компонентов и суперкомпонентов, а также разработка новых позволяющих уменьшить число паяных и сварных соединений в конструктивах ЭУ;

· совершенствование имеющихся и разработка новых методов и средств бесконтактного технологического контроля для оценки качества объекта производства на всех его этапах;

· разработка общих и индивидуальных встроенных в ЭУ средств самоконтроля, самотестирования и саморегулирования;

· использование новых схемотехнических и конструкторско-технологических решений для регулирования тепломассообмена в ЭУ;

· широкое использование статистического контроля и моделирования для оценки проектируемой, технологической и эксплуатационной надежности.

Выводы

В рамках курсовой работы был проведен анализ ТП сборки и монтажа ЭУ. На его основе был сделан выбор варианта сборки и монтажа ячейки ИММТ. Проанализировав методы и способы реализации ТП сборки и монтажа, для данной ячейки был произведен выбор технологического оборудования, материалов и технологических сред. Для ячейки ИММТ была проведена разработка общего алгоритма ТП сборки и монтажа и маршрутной карты. Дана оценка технологичности данной ячейки.

Однако, вариант узловой сборки и монтажа ΙΙΙ, г является самым сложным по трудоемкости и дорогостоящим. Для улучшения качества и эксплуатационной надежности рекомендуется все 100% навесных компонентов выбирать только для поверхностного монтажа, что позволит осуществить гибкую автоматизацию всех сборочно-монтажных процессов, используя встроенные средства активного технологического контроля.

Список используемой литературы

1. Заводян А.В., Грушевский А.М. Поверхностный монтаж для производства высокоплотных электронных средств – М.: МИЭТ, 2006. – 276 с.

2. Сейсян Р.П. Принципы микроэлектроники. – СПб.: ЛГТУ, 2003. – 110 с.

3. Технология и автоматизация производства радиоэлектронной аппаратуры. / Под. ред. А.П. Достанко и Ш.М. Чабдарова – М.: Радио и связь, 1989. – 624 с.

4. Дефекты, возникающие при пайке компонентов поверхностного монтажа // Поверхностный монтаж, №1, 2006. с. 26–27.

5. Заводян А.В., Волков В.А. Производство перспективных ЭВС: Учебное пособие. Ч. 2 – М.: МИЭТ, 1999. – 280 с.

6. Мэнгин Ч.Г., Макклелланд С. Технология поверхностного монтажа. Будущее технологии сборки в электронике. – М.: Мир, 1990. – 176 с.

7. Монтаж на поверхность. Технология. Контроль качества. / Под. ред. И.О. Шурчкова. – М.: Издательство стандартов, 1991. – 184 с.

Похожие рефераты:

Технология пайки изделий при подготовке производства

Разработка устройства согласования

Автомобильная система видеонаблюдения

Разработка технологического процесса сборки и монтажа блока стробоскопа

Телефонный аппарат специального назначения

Разработка технологического процесса сборки и монтажа печатной платы «Пульт ДУ»

Разработка технологического процесса сборки измерителя H21э транзисторов

Разработка технологического процесса сборки усилителя мощности звуковой частоты

Сборка полупроводниковых приборов и интегральных микросхем

Разработка гибкого производства по выпуску фазового компаратора

Элементы конструирования печатных плат

Проектирование хронологического процесса сложения платы преобразователя влажности газа

Для чип – компонентов

Для чип – компонентов