| Похожие рефераты | Скачать .docx |

Реферат: Планирование производства

Планирование производства

Введение

Производство – комплексная задача. Некоторые фирмы изготавливают ограниченное количество видов продукции, другие предлагают широкий ассортимент. Но каждое предприятие использует различные процессы, механизмы, оборудование, трудовые навыки и материалы. Для получения прибыли компания должна организовать все эти факторы таким образом, чтобы производить нужные товары наивысшего качества в нужное время с минимальными затратами. Это комплексная проблема, и для ее решения потребуется эффективная система планирования и контроля. Правильная система планирования должна давать ответы на четыре вопроса: 1. Что мы собираемся производить?

2. Что нам для этого потребуется?

3. Что у нас есть?

4. Что нам еще нужно?

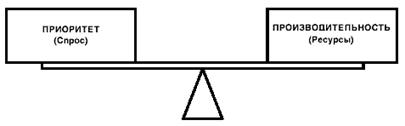

Это вопросы приоритета и производительности.

Приоритет – это то, какие изделия необходимы, какое их количество требуется, и когда они нужны. Приоритеты устанавливает рынок. В обязанности производственного отдела входит разработка планов удовлетворения по мере возможности рыночного спроса.

Производительность – это способность производства изготавливать товары и услуги. В конечном счете, она зависит от ресурсов компании – оборудования, рабочей силы и финансовых ресурсов, а также от возможности своевременно получить от поставщиков материалы. На коротком промежутке времени производительность (производственная мощность) – это количество работы, которую при помощи труда и оборудования можно выполнить в определенный срок.

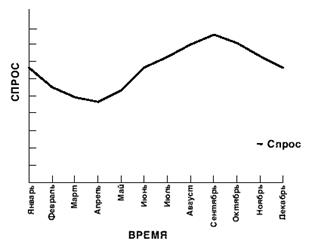

Между приоритетом и производительностью должно быть соотношение, изображенное графически на рисунке 1.

Рисунок 1. Взаимосвязь приоритета и производительности

На коротком и длинном промежутке времени производственный отдел должен разрабатывать планы уравновешивания рыночного спроса с имеющимися производственными ресурсами, запасами и производительностью. При принятии долгосрочных решений, например, о строительстве новых заводов или закупке нового оборудования, планы необходимо разрабатывать на несколько лет вперед. При планировании производства на ближайшие несколько недель рассматриваемый промежуток времени измеряется днями или неделями. Эту иерархию планирования, от долгосрочного до краткосрочного, мы рассмотрим в следующем разделе.

Теоретическая часть

I . Система планирования и контроля производства

Система планирования и контроля производства (MPC)состоит из пяти основных уровней:

· Стратегический бизнес-план;

· План производства (план продаж и операций);

· Главный календарный план производства;

· План потребности в ресурсах;

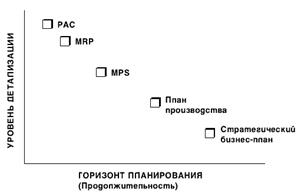

· Закупки и контроль над производственной деятельностью. У каждого уровня своя задача, продолжительность и уровень детализации. По мере продвижения от стратегического планирования к контролю над производственной деятельностью задача меняется от определения общего направления до конкретного подробного планирования, продолжительность уменьшается с лет до дней, а уровень детализации увеличивается с общих категорий до отдельных конвейеров и единиц оборудования. Поскольку у каждого уровня своя продолжительность во времени и свои задачи, различаются и следующие аспекты:

· Цель плана;

· Горизонт планирования – промежуток времени от текущего момента до того или иного дня в будущем, на который рассчитан план;

· Уровень детализации – детализация необходимых для выполнения плана изделий;

· Цикл планирования – периодичность пересмотра плана.

На каждом уровне необходимо ответить на три вопроса:

1. Каковы приоритеты – что требуется произвести, в каком количестве и когда?

2. Какие производственные мощности имеется в нашем распоряжении, какие у нас есть ресурсы?

3. Как можно урегулировать несоответствия между приоритетами и производительностью?

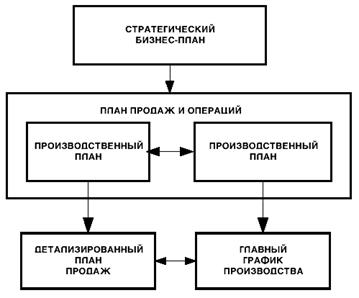

Рисунок 2. иллюстрирует иерархию планирования. Первые четыре уровня – это уровни планирования. Результатом планов является инициирование закупки или изготовления того, что необходимо. Последний уровень – это осуществление планов посредством контроля производственной деятельности и закупок.

Рисунок 2.Система производственного планирования и контроля.

Стратегический бизнес-план

Стратегический бизнес-план – это изложение главных целей и задач, которые компания предполагает выполнить в срок от двух до десяти лет или дольше. Это формулировка общего направления деятельности фирмы, описывающая вид бизнеса, которым фирма хочет заниматься в будущем, – предметно-производственную специализацию, рынки и т. д.

План дает общее представление о том, как компания намеревается добиваться этих целей. Он основан на долгосрочных прогнозах, и в его разработке принимают участие маркетинговый, финансовый, производственный и технический отдел. В свою очередь, этот план определяет направление и обеспечивает координацию маркетингового, производственного, финансового и технического планов. Специалисты по маркетингу анализируют рынок и принимают решения относительно действий фирмы в сложившейся ситуации: определяют рынки, на которых будет вестись работа, продукцию, которая будет поставляться, необходимый уровень обслуживания клиентов, ценовую политику, стратегию продвижения и т. д. Финансовый отдел решает, из каких источников получать и как использовать имеющиеся у фирмы средства, движение денежной наличности, прибыль, прибыль на инвестированный капитал, а также бюджетные средства.

Производство должно удовлетворять рыночный спрос. Для этого оно как можно более эффективно использует агрегаты, механизмы, оборудование, труд и материалы. Технический отдел отвечает за исследования, разработку и проектирование новой продукции и совершенствование существующей. Технические специалисты тесно взаимодействуют с отделами маркетинга и производства для разработки конструкции изделий, которые будут хорошо продаваться на рынке, и изготовление которых потребует при этом минимальных затрат.

Разработка стратегического бизнес-плана входит в обязанности руководства предприятия. На основе полученной от отделов маркетинга, финансов и производства информации стратегический бизнес-план определяет общую схему, в соответствии с которой ставятся цели и задачи дальнейшего планирования в маркетинговом, финансовом, техническом и производственном отделах. Каждый отдел разрабатывает свой план выполнения поставленных стратегическим бизнес-планом задач. Эти планы согласовываются между собой, а также со стратегическим бизнес-планом. Это соотношение проиллюстрировано на рис.3. Уровень детализации стратегического бизнес-плана невысок. Этот план затрагивает общие требования рынка и производства, – например, рынок в целом по основным группам продукции, – а не продажи отдельных изделий. Зачастую он содержит показатели в долларах, а не в единицах. Стратегические бизнес-планы обычно пересматриваются раз в полгода или раз в год.

Производственный план

Основываясь на задачах, поставленных в стратегическом бизнес-плане, руководство производственного отдела принимает решения по следующим вопросам:

· Количество изделий в каждой группе, которое требуется произвести в каждый период времени;

· Желательный уровень материально-производственных запасов;

· Оборудование, трудовые ресурсы и материалы, необходимые в каждый период времени;

· Наличие необходимых ресурсов.

Уровень детализации невысок. Например, если компания производит различные модели детских двухколесных, трехколесных велосипедов и самокатов, и у каждой модели есть множество опций, то производственный план будет отражать основные группы, или семейства, продукции: двухколесные велосипеды, трехколесные велосипеды, самокаты.

Специалисты должны разработать производственный план, который удовлетворил бы рыночный спрос, не предполагая при этом выхода за рамки имеющихся в распоряжении компании ресурсов.

Рисунок 3. Бизнес-план

Для этого потребуется определить, какие ресурсы необходимы для удовлетворения спроса на рынке, сравнить их с имеющимися ресурсами и разработать план, согласовывающий одно с другим. Этот процесс определения необходимых ресурсов и сравнения их с имеющимися осуществляется на каждом уровне планирования и представляет собой задачу управления производительностью. Для эффективного планирования необходим баланс между приоритетами и производительностью. Наряду с маркетинговым и финансовым планом, производственный план затрагивает осуществление стратегического бизнес-плана. Горизонт планирования составляет обычно от шести до 18 месяцев, а план пересматривается раз в месяц или квартал.

Главный календарный план производства

Главный календарный план производства (MPS)– это план производства отдельных конечных изделий. В нем осуществляется разбивка производственного плана, отражающая количество конечных изделий каждого вида, которое требуется произвести в каждый период времени. Например, в этом плане может быть указано, что каждую неделю необходимо производить 200 самокатов модели А23. В качестве исходной информации для разработки MPS используется производственный план, прогнозы по отдельным конечным изделиям, заказы на закупку, сведения о материально-производственных запасах и существующей производительности.

Уровень детализации MPS выше аналогичного показателя производственного плана. В то время как производственный план базируется на семействах изделий (трехколесные велосипеды), главный календарный план производства разрабатывается по отдельным конечным изделиям (например, по каждой модели трехколесных велосипедов). Горизонт планирования может быть от трех до 18 месяцев, но, прежде всего он зависит от продолжительности процессов закупки или непосредственно производства. Термин генеральное календарное планирование относится к процессу разработки главного графика производства.

Термин главный график производства обозначает конечный результат этого процесса. Обычно планы пересматриваются и изменяются еженедельно или ежемесячно.

План потребности в ресурсах План потребности в ресурсах (MRP)– это план производства и закупки компонентов, которые используются при изготовлении предусмотренных главным календарным планом производства изделий. В нем указаны необходимые количества и сроки предполагаемого изготовления или использования их в производстве. Отделы закупок и контроля производственной деятельности используют MRP для принятия решений об инициировании закупок или изготовлении конкретной номенклатуры изделий. Уровень детализации высок. План потребности в ресурсах указывает, когда потребуется сырье, материалы и комплектующие для производства каждого конечного изделия. Горизонт планирования должен быть не менее суммарной длительности процессов закупки и производства. Как и в случае с главным календарным планом производства, он составляет от трех до 18 месяцев.

Закупки и контроль над производственной деятельностью

Рисунок .4 Соотношение уровня детализации и горизонта планирования.

Закупки и контроль над производственной деятельностью (PAC)представляют собой фазу внедрения и контроля системы производственного планирования и контроля. Процесс закупок отвечает за организацию и контроль поступления сырья, материалов и комплектующих на предприятие. Контроль над производственной деятельностью – это планирование последовательности технологических операций на предприятии и контроль над ней.

Горизонт планирования очень короткий, приблизительно от дня до месяца. Уровень детализации высокий, поскольку речь идет о конкретных сборочных конвейерах, оборудовании и заказах. Планы пересматриваются и изменяются ежедневно. На рис.4 отображено соотношение между различными средствами планирования, горизонтами планирования и уровнями детализации.

Управление производительностью

На каждом уровне системы планирования и контроля производства необходимо проверять соответствие приоритетного плана имеющимся в наличии ресурсам и производительности производственных мощностей. Пока достаточно понять, что основной процесс управления производством и ресурсами предприятия включает в себя расчет производительности, необходимой для производства в соответствии с приоритетным планом, и нахождение методов достижения такой производительности. Без этого не может быть эффективного, пригодного для работы производственного плана. Если в нужный момент необходимой производительности достичь не удается, план требуется изменить. Определение нужной производительности, сравнение ее с имеющейся производительностью и внесение поправок (или изменение планов) должно осуществляться на все уровнях системы планирования и контроля производства. Раз в несколько лет механизмы, оборудование и агрегаты могут вводиться в действие или прекращать работу. Однако в периоды, рассматриваемые на этапах от производственного планирования до контроля над производственной деятельностью, изменения такого рода вносить нельзя. В эти промежутки времени можно изменять количество смен, порядок сверхурочной работы, передача субподряда на работу и так далее.

II . Планирование продаж и операций (SOP)

Стратегический бизнес-план объединяет планы всех подразделений организации и обновляется, как правило, ежегодно. Однако эти планы следует время от времени корректировать с учетом свежих прогнозов и последних изменений рыночной и экономической ситуации. Планирование продаж и операций (SOP)– это процесс, предназначенный для постоянного пересмотра стратегического бизнес-плана и координации планов различных подразделений. SOP – это кросс-функциональный бизнес-план, охватывающий продажи и маркетинг, разработку продукции, операции и управление предприятием. Операции представляют предложение, а маркетинг – спрос. SOP – это форум, на котором разрабатывается производственный план. Стратегический бизнес-план обновляется ежегодно, а планирование продаж и операций – это динамический процесс, в ходе которого планы компании корректируются регулярно, обычно не реже, чем раз в месяц. Процесс начинается в отделах продаж и маркетинга, который сравнивают фактический спрос с планом продаж, оценивают потенциал рынка и прогнозируют дальнейший спрос. Затем скорректированный маркетинговый план передается в производственный, технический и финансовый отдел, которые вносят в свои планы поправки в соответствии с пересмотренным маркетинговым планом. Если эти подразделения решат, что не смогут обеспечить выполнение нового маркетингового плана, его требуется изменить. Таким образом, в течение всего года постоянно пересматривается стратегический бизнес-план и обеспечивается согласованность действий различных подразделений. На рис.5 изображено соотношение между стратегическим бизнес-планом и планом продаж и операций. Планирование продаж и операций рассчитано на среднюю продолжительность и включает в себя маркетинговый, производственный, технический и финансовый план. У планирования продаж и операций есть ряд преимуществ:

· Оно служит средством корректировки стратегического бизнес-плана с учетом изменения условий.

· Оно служит средством управления изменениями. Вместо того чтобы реагировать на изменения на рынке или в экономике после того, как они произойдут, руководители при помощи SOP изучают экономическую ситуацию не реже, чем раз в месяц, и оказываются в более выгодном положении, так как планируют перемены.

· Планирование гарантирует, что планы различных подразделений реалистичны, согласованы и соответствуют бизнес-плану.

· Оно позволяет разработать реалистичный план для достижения целей компании.

· Оно позволяет более эффективно управлять производством, материально-производственными запасами и финансированием.

III . Планирование производственных ресурсов (MRP II)

В связи с тем, что потребуется большой объем данных и множество расчетов, система планирования и контроля производства, вероятно, должна быть компьютеризирована. Если не использовать компьютер, то придется тратить слишком много времени и сил на расчеты вручную, и эффективность работы компании будет поставлена под угрозу. Вместо того чтобы составлять календарный план потребностей на всех этапах системы планирования, компания, возможно, будет вынуждена продлить сроки выполнения и создать материально-производственные запасы, чтобы компенсировать отсутствие возможности быстро запланировать, что и когда потребуется.

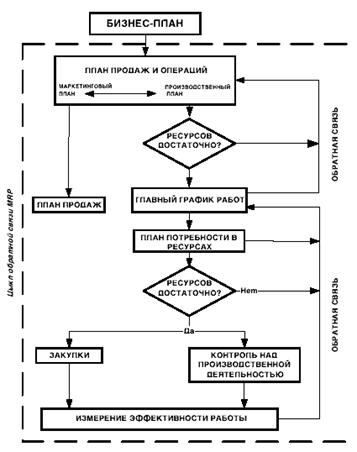

Рисунок 5. Планирование продаж и операций

Предполагается, что это должна быть полностью интегрированная система планирования и контроля, действующая в направлении сверху вниз с поступающей снизу вверх обратной связью. Стратегическое бизнес-планирование интегрирует планы и действия маркетингового, финансового и производственного отделов для разработки предназначенных для достижения общих целей компании планов. В свою очередь, генеральное календарное планирование производства, планирование потребности в ресурсах, контроль над производственной деятельностью и закупки направлены на достижение целей производственного плана и стратегического бизнес-плана и, в конечном счете, компании. Если из-за проблем с производительностью возникает необходимость скорректировать приоритетный план на каком-либо уровне планирования, внесенные изменение должны отражаться на вышеупомянутых уровнях. Таким образом, везде в системе должна осуществляться обратная связь. Стратегический бизнес-план объединяет планы маркетингового, финансового и производственного подразделений. Отдел маркетинга должен признать свои планы реалистичными и выполнимыми. Отдел финансов должен согласиться с тем, что планы привлекательны с финансовой точки зрения, а производство должно подтвердить способность удовлетворить соответствующий спрос. Как мы уже сказали, система производственного планирования и контроля определяет генеральную стратегию для всех подразделений компании. Эта полностью интегрированная система планирования и контроля называется системой планирования производственных ресурсов, или MRP II . Понятие “MRP II” используется для обозначения отличия «плана производственных ресурсов » ((MRP II)от «плана потребности в ресурсах » ((MRP). MRP II обеспечивает координацию маркетинга и производства. Маркетинговый, финансовый и производственный отдел согласовывают общий, пригодный для работы план, выраженный в производственном плане. Отделы маркетинга и производства должны еженедельно и ежедневно взаимодействовать с целью корректировки плана с учетом происходящих изменений. Может возникнуть необходимость изменить размер заказа, отменить заказ или утвердить подходящую дату поставки. Изменения такого рода осуществляются в рамках генерального календарного плана производства. Менеджеры отделов маркетинга и производства могут вносить изменения в генеральные календарные планы производства с учетом изменений прогнозируемого спроса. Руководство предприятия может изменять производственный план в соответствии с общими переменами спроса или положения с ресурсами. Однако все сотрудники работают в рамках системы MRP II. Она служит механизмом координации работы маркетингового, финансового, производственного и иных подразделений компании. MRP II представляет собой метод эффективного планирования всех ресурсов производственного предприятия.

Система MRP II схематически изображена на рис. 6. Обратите внимание на существующие циклы обратной связи.

Рисунок 6. Планирование производственных ресурсов (MRP II).

IV . Планирование ресурсов предприятия (ERP)

Система ERP аналогична системе MRP II, но она не ограничивается производством. В расчет принимается все предприятие в целом. В девятом издании «Словаря APICS » Американской Ассоциации Контроля над Производством и Материально-производственными Запасами (APICS)дается следующее определение ERP: предназначенная для ведения отчетности информационная система идентификации и планирования предприятия – глобальных ресурсов, необходимых для производства, транспортировки и составления отчетов по заказам клиентов. Для полноценной эксплуатации должны быть предусмотрены приложения для планирования, календарного планирования, калькуляции себестоимости и так далее на всех уровнях организации, в рабочих центрах, отделениях, подразделениях и всех их вместе.

Важно отметить, что ERP охватывает компанию целиком, а MRP II относится к производству.

V . Разработка плана производства

Мы вкратце рассмотрели цель, горизонт планирования и уровень детализации производственного плана. В этом разделе поговорим подробнее о разработке планов производства.

Основываясь на маркетинговом плане и сведениях об имеющихся ресурсах, производственный план устанавливает ограничения или уровни производственной деятельности на тот или иной момент в будущем. Он интегрирует возможности и производительность предприятия с маркетинговым и финансовым планами для достижения общих целей компании в бизнесе. Производственный план устанавливает общие уровни производства и материально-производственных запасов на соответствующий горизонту планирования срок. Первоочередная цель заключается в том, чтобы определить нормы производства, которые позволят выполнить поставленные в стратегическом бизнес-плане задачи. К ним относятся уровни материально-производственных запасов, портфель заказов (невыполненные заказы клиентов), рыночный спрос, обслуживание клиентов, недорогая эксплуатация оборудования, трудовые отношения и так далее. План должен охватывать достаточно продолжительный период, чтобы предусмотреть, какие трудовые ресурсы, оборудование, производственные мощности и материалы потребуются для его выполнения. Обычно этот период составляет от 6 до 18 месяцев и разбивается по месяцам, а иногда по неделям. В процессе планирования на этом уровне не учитываются такие детали, как отдельные изделия, цвета, фасоны или опции. Так как рассматривается длительный промежуток времени, и с уверенностью прогнозировать спрос на такой срок невозможно, подобная детализация была бы неточной и бесполезной, а разработка плана обходилась бы слишком дорого. Для планирования требуется лишь общая единица продукции или несколько групп изделий.

Определение групп изделий

Фирмы, которые производят один вид продукции или ряд аналогичных изделий, могут измерять объем продукции непосредственно как количество произведенных ими единиц. Например, пивоваренный завод может использовать в качестве общего знаменателя кеги пива. Однако многие компании производят несколько разных видов изделий, и им может быть сложно или невозможно найти общий знаменатель для измерения совокупного объема продукции. В этом случае требуется ввести группы изделий. В то время как специалисты по маркетингу, естественно, рассматривают продукцию с точки зрения клиента, основываясь на ее функциональности и применении, производственный отдел подразделяет изделия в зависимости от процессов. Таким образом, фирма должна определить группы изделий на основе сходства производственных процессов. Производственный отдел должен обеспечить достаточную производительность для изготовления необходимых изделий. Его в большей степени касается спрос на конкретные виды требуемых для производства продукции ресурсов производительности, чем спрос на саму продукцию. Производительность – это способность производить товары и услуги. Этот термин обозначает наличие необходимых для удовлетворения спроса ресурсов. На отрезке времени, к которому относится производственный план, производительность может выражаться как имеющееся в наличии время, или иногда как количество единиц продукции, которое можно произвести за это время, или долларов, которые можно получить. Спрос на товары требуется преобразовать в спрос на производительность. На уровне производственного планирования, где требуется малая детализация, для этого необходимо группы, или семейства изделий на основе сходства производственных процессов. Например, для производства нескольких моделей калькуляторов могут быть нужны одни и те же процессы и та же производительность независимо от различий между моделями. Эти калькуляторы будут относиться к одному семейству изделий. На отрезке времени, к которому относится производственный план, внести крупные изменения в производительность обычно нельзя. В этот период невозможно или очень сложно внести дополнения или вывести из эксплуатации компоненты цехов и оборудования. Тем не менее, кое-что изменить можно, и в обязанности руководства отдела производства входит определение и оценка таких возможностей. Обычно допустимы следующие изменения:

· Можно нанимать и увольнять сотрудников, вводить сверхурочную работу и сокращенный рабочий день, увеличивать или сокращать количество смен.

· В период спада деловой активности можно создавать материально-производственные запасы, а при повышенном спросе продавать или использовать их.

· Можно передавать работу субподрядчикам или арендовать дополнительное оборудование. С каждым вариантом связаны свои преимущества и расходы. Руководители отдела производства должны найти наиболее дешевый вариант, который соответствовал бы целям и задачам бизнеса. Базовые стратегии. Итак, проблема производственного планирования обладает, как правило, следующими характеристиками:

· Применяется горизонт планирования 12 месяцев с периодическим обновлением, например, ежемесячно или ежеквартально.

· Производственный спрос состоит из одного или нескольких семейств продукции или общих единиц.

· Наблюдаются флуктуации или сезонные изменения спроса

· В предусмотренный горизонтом планирования период цеха и оборудование не меняются.

· Перед руководством стоят различные задачи, например, сохранение малого объема материально-производственных запасов, эффективная эксплуатация производственных мощностей, высокий уровень обслуживания клиентов и хорошие трудовые взаимоотношения.

Допустим, прогнозируемый спрос на некоторую группу изделий отображен на рис.7. Обратите внимание на то, что спрос является сезонным.

При разработке плана производства можно использовать три базовые стратегии:

1. Стратегия преследования;

2. Равномерное производство;

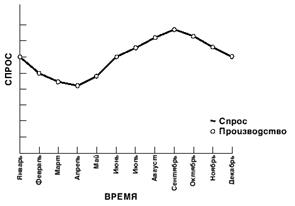

3. Субподряд. Стратегия преследования (удовлетворения спроса). Под стратегией преследования понимается производство объема, необходимого в данный момент. Уровень материально-производственных запасов остается одинаковым, а объем производства изменяется в соответствии с уровнем спроса. Эта стратегия отображена на рис.8.

Рисунок 7. Гипотетическая кривая спроса.

Рисунок 8. Стратегия удовлетворения спроса

Предприятие производит объем продукции, которого как раз достаточно для удовлетворения спроса в данный момент времени. В некоторых отраслях возможно использовать только эту стратегию. Например, фермеры должны производить продукцию в период, когда возможно ее выращивание. Почтовые отделения должны обрабатывать письма в напряженный период перед Рождеством и во время затишья. В ресторанах обязаны подавать блюда, когда посетители их заказывают. Такие предприятия не могут делать запасы и накапливать продукцию, они должны быть в состоянии удовлетворять спрос тогда, когда он возникает. В этих случаях компании должны обладать достаточной производительностью, чтобы иметь возможность удовлетворить пиковый спрос. Фермерам необходимо иметь достаточное количество механизмов и оборудования, чтобы собрать урожай летом, хотя зимой это оборудование будет бездействовать. Компании вынуждены нанимать и обучать сотрудников для работы в периоды максимальной нагрузки, а по истечении этого срока увольнять их. Иногда приходится вводить дополнительные смены и работу в сверхурочное время. Все эти изменения повышают себестоимость. Преимущество стратегии преследования заключается в том, что объем материально-производственных запасов может быть минимальным. Товар производится, когда на него появляется спрос, и не накапливается. Таким образом, удается избежать связанных с хранением материально-производственных запасов расходов.

|

Рисунок 9. Стратегия равномерного производства.

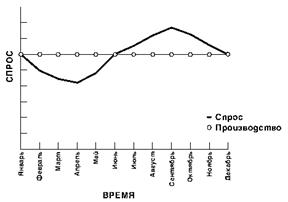

Равномерное производство

При равномерном производстве постоянно производится объем продукции, равный среднему спросу. Это соотношение отображено на рис.9. Предприятия рассчитывают общий спрос на охватываемый планом период времени и в среднем производят достаточный объем для удовлетворения этого спроса. Иногда спрос оказывается меньше произведенного объема, в этом случае накапливаются материально-производственные запасы. В другие периоды спрос превышает объем производства, тогда материально-производственные запасы используются. Преимущество стратегии равномерного производства заключается в том, что эксплуатация осуществляется на постоянном уровне, и это позволяет избежать расходов на изменение уровня производства. Предприятию не приходится сохранять избыточные ресурсы производительности для удовлетворения пикового спроса. Не возникает необходимости нанимать и обучать работников, а затем в периоды затишья увольнять их. Имеется возможность сформировать устойчивый трудовой коллектив. Недостаток заключается в накоплении материально-производственных запасов в периоды снижения спроса. Хранение этих материально-производственных запасов требует денежных затрат. Равномерное производство означает, что предприятие использует производственные мощности в одном и том же темпе и в каждый рабочий день производит одинаковый объем продукции. Объем продукции, произведенной за месяц (а иногда и за неделю), будет варьироваться, поскольку в разных месяцах разное количество рабочих дней.

VI . Планирование процесса управления качеством

Под планированием качества продукции понимается установление обоснованных заданий по ее выпуску с требуемыми значениями показателей качества на заданный момент или в течение заданного интервала времени. Планирование повышения качества должно опираться на научно обоснованное прогнозирование потребностей внутреннего и внешнего рынка. При этом большую роль в правильном обосновании планов повышения качества приобретают использование данных о результатах эксплуатации продукции, обобщение и анализ информации о фактическом уровне ее качества. Действенность планирования повышения качества должна обеспечиваться тем, что оно осуществляется на разных уровнях управления и этапах жизненного цикла изделий, включая проектирование, производство и эксплуатацию. Планы повышения качества должны обеспечиваться необходимыми материальными, финансовыми и трудовыми ресурсами, а планируемые показатели и мероприятия по повышению качества тщательно обосновываться расчетами экономической эффективности.

В перечень главных задач планирования и повышения качества продукции входят:

· обеспечение выпуска продукции с максимальным соответствием ее свойств, существующим и перспективным потребностям рынка;

· достижение и превышение технического уровня и качества лучших отечественных и зарубежных образцов;

· установление экономически оптимальных заданий по повышению качества продукции с точки зрения их ресурсного обеспечения и запросов потребителей;

· совершенствование структуры выпускаемой продукции путем оптимизации ее типоразмерного ряда;

· увеличение выпуска сертифицированной продукции; улучшение отдельных потребительских свойств уже выпускаемой продукции (надежности, долговечности, экономичности и др.);

· своевременная замена, сокращение производства или снятие с производства морально устаревшей и неконкурентоспособной продукции;

· обеспечение строгого соблюдения требований стандартов, технических условий и другой нормативной документации, своевременное внедрение вновь разработанных и пересмотр устаревших стандартов;

· разработка и реализация конкретных мероприятий, обеспечивающих достижение заданного уровня качества;

· увеличение экономической эффективности производства и использование продукции улучшенного качества.

Предметами планирования качества продукции являются в конечном итоге различные мероприятия и показатели, отражающие как отдельные свойства продукции, так и разнообразные характеристики системы и процессов управления качеством. Эти показатели находят свое отражение в конкретных заданиях по улучшению качества продукции, в планах научно-исследовательских и опытно-конструкторских работ, стандартизации и метрологического обеспечения, внедрения систем управления качеством, технического развития предприятия, подготовки кадров и т. д.

Планирование повышения качества продукции базируется на общих принципах планирования и применении методов планирования. К общим принципам планирования относят:

· сочетание централизованного руководства с самостоятельностью подразделений;

· пропорциональность, т.е. сбалансированный учет ресурсов и возможностей предприятия;

· комплексность (полнота) – взаимоувязка всех сторон деятельности предприятия;

· детализация – степень глубины планирования;

· точность – степень допусков и отклонений параметров плана;

· простота и ясность – соответствие уровню понимания разработчиков и пользователей плана;

· непрерывность – цельность временного пространства планирования;

· эластичность и гибкость – возможность использования резервов и учет альтернатив;

· научность – учет в планировании новейших достижений науки и техники, требований перспективных стандартов, потребностей рынка (как существующих, так и перспективных);

· экономичность – эффективность плановой деятельности с позиций соотношения (целевой результат)/затраты.

К методам планирования относят:

– расчетно-аналитический, основанный на расчленении выполняемых работ и группировке используемых ресурсов по элементам и взаимосвязям, анализе условий наиболее эффективного их взаимодействия и разработке на этой основе проектов планов;

– экспериментальный (опытный) – проектирование норм, нормативов и моделей подсистем управления предприятием на основе проведения и изучения замеров и опытов, а также учета опыта менеджеров, плановиков и других специалистов;

– отчетно-статистический – разработка проектов планов на основе отчетов, статистики и иной фактической информации, характеризующей реальное состояние и изменение характеристик подсистем управления.

В плановой деятельности по обеспечению необходимого уровня качества применяются и специфические виды работ:

· анализ требований потребителей;

· изучение спроса;

· анализ рекламаций;

· учет требований перспективных стандартов и результатов НИР;

· изучение патентной информации;

· учет изменений требований к сертификации продукции;

· осуществление плановых расчетов;

· увязка плановых мероприятий.

Планирование увязывает планы подразделений предприятия с его общей стратегией и оперативными задачами. Задачи планирования – это формирование системы планов и показателей оценки их выполнения.

Для обеспечения предусмотренного в планах улучшения качества собственной продукции предприятия должны требовать от своих поставщиков соответствующего улучшения качества поставляемых ими сырья, материалов, полуфабрикатов, комплектующих изделий, узлов, запчастей и других компонентов конечной продукции. Предъявление повышенных требований к качеству поставок должно сопровождаться оказанием разнообразной помощи предприятиям-поставщикам по улучшению качества их продукции. Формы подобной помощи, а также расходы на ее оказание должны быть предметом планирования повышения качества на предприятии.

Наиболее часто основу плана повышения качества продукции на предприятии составляют задания по достижению и превышению технического уровня и качества лучших отечественных и зарубежных образцов; увеличению выпуска сертифицированной продукции; улучшению отдельных показателей качества выпускаемой продукции; модернизации или снятию с производства неконкурентоспособной продукции, разработке и реализации конкретных мероприятий по достижению заданного уровня качества и др.

Как самостоятельные направления планирования повышения качества продукции на предприятии обычно выделяют:

· внутрифирменное планирование качества продукции;

· планирование внедрения системы управления качеством на предприятии;

· планирование кадрового обеспечения повышения качества продукции;

· планирование снижения потерь предприятия от внутреннего и внешнего брака;

· планирование качества продукции в договорах и контрактах.

В последние годы широкое распространение получили стандарты ИСО серии 9000, в которых отражен международный опыт управления качеством продукции на предприятии. В соответствии с этими документами определяется политика в области качества, включающая совершенствование управления качеством продукции и его обеспечение. Политика в области качества может быть сформулирована в виде принципа деятельности предприятия или долгосрочной цели плановой деятельности и должна включать:

· улучшение экономического положения предприятия;

· расширение или завоевание новых рынков сбыта;

· достижение технического уровня продукции, превышающего уровень ведущих предприятий и фирм;

· ориентацию на удовлетворение требований потребителя определенных отраслей или регионов;

· освоение изделий, функциональные возможности которых реализуются на новых принципах;

· улучшение важнейших показателей качества продукции;

· снижение уровня дефектности изготавливаемой продукции;

· увеличение сроков гарантии на продукцию;

· развитие сервиса.

Управлению качеством продукции во всех странах уделяется достаточно много внимания. В последние годы сформировался новый подход, новая стратегия в управлении качеством, которая реализуется с помощью стратегического и долгосрочного планирования. Она характеризуется рядом моментов:

1. обеспечение качества понимается не как техническая функция, реализуемая каким-то одним подразделением, а как систематический процесс, пронизывающий всю организационную структуру фирмы;

2. новому понятию качества должна отвечать соответствующая организационная структура предприятия;

3. вопросы качества актуальны не только в рамках производственного цикла, но и в процессе разработок, конструирования, маркетинга и послепродажного обслуживания;

4. качество должно быть ориентировано на удовлетворение требований потребителя, а не изготовителя;

5. повышение качества продукции требует применения новой технологии производства, начиная с автоматизации проектирования и кончая автоматизированным измерением в процессе контроля качества;

6. всеобъемлющее повышение качества достигается только заинтересованным участием всех работников.

Вышеперечисленное, осуществимо только при действии четко организованной системы управления качеством, направленной на интересы потребителей, затрагивающей все подразделения и приемлемой для всего персонала.

В последнее время одним из важных направлений повышения качества продукции на предприятии является планирование подготовки выпускаемых изделий (работ, услуг), систем качества и производств к сертификации.

Планирование повышения качества продукции на предприятии в целом всегда должно дополняться внутрипроизводственным планированием. При этом могут использоваться обобщающие, единичные и комплексные показатели качества, которые дифференцируются с учетом особенностей планирования по его видам (перспективное, текущее) и уровням управления (предприятие, цех, участок, отдел).

При составлении планов повышения качества по каждому структурному подразделению следует исходить из уровня показателей качества, утвержденных в плане предприятия. Поэтому для структурных подразделений предприятия в зависимости от их специфики необходимо устанавливать конкретные задания по повышению качества продукции и качества работы, которые должны быть однозначно увязаны с последующей оценкой и стимулированием их производственной деятельности.

Планы основных цехов должны содержать задания по повышению качества заготовок, деталей и сборочных единиц в соответствии с производственным процессом данного цеха. Например, это могут быть задания по увеличению показателей точности и чистоты обработки, по расширению выпуски деталей со специальными видами покрытий, по освоению производства новых изделий.

Для сборочных цехов предприятий целесообразно планировать: основные показатели качества продукции, которые установлены на уровне предприятия; уровень сдачи продукции с первого предъявления; снижение потерь от брака и рекламаций. Два последних показателя могут применяться для механообрабатывающих цехов, участков и бригад. Для данных цехов целесообразно также планировать снижение количества возвратов деталей и узлов из цехов-потребителей.

Для каждого цеха вспомогательного производства целесообразно планировать как показатели, так и мероприятия, выполнение которых должно обеспечить высокое качество продукции в цехах основного производства. Например, для ремонтно-механического цеха важнейшим показателем может быть доля оборудования (в общем объеме отремонтированных станков и машин), достигшего после ремонта заданной технологической точности.

Если качество продукции и качество работы цехов нельзя выразить относительно небольшим числом показателей, то целесообразно использовать коэффициенты качества, уровень которых зависит от выполнения большого количества мероприятий по повышению качества изготовляемых изделий. Для отдельных цехов предприятия, исходя из их специфики, устанавливаются свои критерии повышения качества и соответствующие им нормативы изменения показателей.

Наряду с планами цехов и участков по повышению качества продукции целесообразно разрабатывать соответствующие планы для функциональных отделов и служб.

В планы конструкторских отделов могут быть включены задания по разработке новых видов продукции, повышению показателей качества продукции, подлежащей модернизации, повышению уровня агрегатирования и унификации и т. п.

Для отделов главного технолога, главного механика и др. целесообразно планировать мероприятия, отвечающие профилю этих подразделений. Например, в плане отдела главного технолога должны содержаться задания по внедрению современных технологических процессов, ликвидации (снижению) брака, оснащению производства различными приспособлениями, моделями и т. д.

Следует отметить, что объектом внутрипроизводственного планирования может быть качество изготовления продукции и качество работы. В цехах это доля продукции, сданной с первого предъявления, снижение потерь от брака, сокращение количества рекламаций и возврата изделий из цехов-потребителей. В проектно-конструкторских и технологических службах – сдача документации с первого предъявления и процент возврата технической документации на доработку. В отделе технического контроля – снижение количества рекламаций, состояние контрольно-измерительной техники и др.

Необходимый уровень качества продукции может быть совместно установлен (т.е. запланирован) ее изготовителем и потребителем в договоре. Различные аспекты установления, обеспечения и контроля уровня качества продукции в договорах и контрактах самых различных видов регламентированы действующим законодательством (Гражданский кодекс РФ): Часть II; Уголовный кодекс РФ; Закон РФ «О защите прав потребителей» и др. документы).

При планировании требуемого уровня качества продукции в договорах и контрактах необходимо учитывать, что его определение может осуществляться следующими способами: по стандартам, по техническому описанию, по образцам, каталогам и проектам продавца, являющимся неотъемлемой частью контракта.

Стандартами обычно обозначают качество достаточно простых изделий. При этом в соответствующей статье договора «Качество», например, указывают: «Качество соответствует стандартам, установленным в Российской Федерации».

Для сложной технической продукции и продукции, на которую отсутствуют стандарты (но к которой предъявляются специальные требования), качество определяется техническими условиями. При этом сами технические условия обычно даются в приложении к договору.

Качество продовольственных товаров подтверждается наличием соответствующего сертификата, ветеринарным сертификатом, выдаваемым ветеринарной службой, а также санитарным сертификатом, выдаваемым на каждую партию товара.

При определении качества по образцу поставщик предоставляет потребителю образец продукции. После подтверждения потребителем данного образца он становится эталоном. При этом в контракт, как правило, вносятся сведения о количестве отобранных образцов и о порядке их сравнения с поставляемым товаром. В договорных взаимоотношениях поставщиков и потребителей нередко возникают конфликтные ситуации, поэтому отобранные образцы зачастую хранятся не только у сторон договора, но и в нейтральной фирме, зафиксированной в контракте. В числе требований, предъявляемых к качеству изделий, производство которых организовано одновременно на нескольких предприятиях, стороны договора (торговые посредники) могут указывать в тексте контракта конкретного изготовителя продукции.

Серьезной проблемой, возникающей при планировании качества продукции в договорах и контрактах, является четкое определение всех условий проверки товара по качеству. Для отдельных видов обязательств порядок проверки качества товара регламентирован положениями ГК РФ.

Проверка товара по качеству всегда зависит от его характера и назначения. Если товаром является сложнотехническая продукция, то ее необходимо проверить в работе. Для этого потребителю должно быть предоставлено право заявить свои претензии (предъявить рекламацию) в течение достаточно длительного срока. Если товаром являются продовольственные изделия, то его приемка по качеству обычно состоит из внешнего осмотра и экспертизы. Такая приемка проводится на основании документов, подтверждающих качество товара, дату и место его производства, срок хранения и др. Гарантии качества товара обычно выделяются в отдельной статье договора или вносятся в раздел о его приемке-сдаче. Сторонами договора, как правило, согласуются сроки гарантий, обязанности сторон в течение гарантийного периода, порядок предъявления претензий и удовлетворения рекламаций и др.

Практическая часть

ОАО «Промтрактор» образовалось в 1972 году, специализируется в производстве промышленных тракторов и располагает современным оборудованием.

Описание продукции: колесные и гусеничные машины и технологические комплексы для разработки грунта, перемещения сыпучих материалов, трубопроводного строительства и лесозаготовок.

Главные заказчики ОАО «Промтрактор» – это предприятия угледобывающей и нефтегазовой промышленности, предприятия по добыче золота и других редких и драгоценных металлов, алмазов; предприятия энергетического комплекса (ГРЭС, ТЭЦ), дорожного строительства и т.п.

Тип вовлеченного в производство процесса: кузнечный, термический, литейный, сварочный, механообрабатывающий, сборочный переделы; транспортировка и монтаж.

Общая численность работающих, включая персонал дочерних предприятий, ≈ 12,5тыс.

Благодаря использованию современных технологических линий, предприятие производит машины высокого качества и надежности.

Полностью оборудованная служба технического контроля гарантирует высокий уровень контроля и испытаний.

Служба продаж и служба планирования производства находятся в постоянном контакте с заказчиком, поэтому проблемы при покупке, а затем при эксплуатации наших изделий решаются быстро и окончательно.

В службе проектирования работают специалисты с большим опытом, используются современные методы программного обеспечения. При разработке проектов привлекаются последние достижения в области конструкторских решений, что позволяет удовлетворять потребности заказчиков.

Тщательный выбор поставщиков также обеспечивает гарантию высокого качества наших изделий.

ОАО «Промтрактор» ценит доверие своих клиентов и делает все, чтобы поддерживать имидж предприятия, решающего задачи своих потребителей, и репутацию надежного партнера.

Система менеджмента качества (СМК) ОАО «Промтрактор», разработанная и внедренная на основе МС ИСО серии 9000 в версии 1994 года, в 2002 году была доработана на соответствие МС ИСО 9001 в версии 2000 года, внедрена и сертифицирована. В августе 2005 года проведена ресертификация СМК, в августе 2008 года осуществлена повторная ресертификация СМК ОАО «Промтрактор».

В ОАО ''Промтрактор'' внедрены принципы работы, позволяющие обеспечить результативное функционирование СМК.

Процессы, включенные в систему менеджмента качества (СМК) ОАО ''Промтрактор'', представляют собой гиперпроцесс взаимосвязанных и взаимодействующих процессов. Менеджмент идентифицированных процессов ведется в соответствии с требованиями СТП 131-024-026.

Документация СМК состоит из следующих документов:

Уровень А – Политика в области качества, Руководство по качеству;

Уровень В – Процедуры (стандарты предприятия – СТП) СМК, на которые имеются ссылки в настоящем Руководстве по качеству. Область применения СТП СМК представлена во вводной части каждого СТП типовой формулировкой, связывающей деятельность подразделений (в т.ч. дочерних предприятий) с выпуском продукции основного производства и функционированием СМК.

Уровень С – Рабочие инструкции, на которые имеются ссылки в соответствующих процедурах (технологические документы, методики, инструкции и т.д.);

Уровень Д – Записи о качестве (зарегистрированные данные о качестве).

Документация системы менеджмента качества может быть на любом носителе. Правила ведения документации как на бумажном, так и на магнитном носителе определены внутренними процедурами предприятия. Обеспечен доступ пользователей ко всем документам и данным.

● Уполномоченные по СМК подразделений должны проходить обучение в области требований МС ИСО 9001 и способа использования документов СМК.

● Для контроля внедрения, соблюдения и совершенствования СМК используется процедура внутренних проверок.

● Порядок утверждения, выпуска, распределения документации, включая изъятие устаревших документов, обеспечивает результативную работу. Установленная практика ведения документов гарантирует нахождение в употреблении только актуализированных документов. Устаревшая документация сразу же изымается.

Контроль качества документации осуществляется:

- пользователями документов – в процессе проведения работ;

- представителями подразделений-разработчиков – в соответствии с должностными обязанностями выборочно, при контроле технологической дисциплины, при инвентаризации и по указанию руководителя подразделения;

- комиссией – при проведении внутренних проверок СМК.

● Любые изменения в документы вводятся только официальным образом, чтобы обеспечить их быстрое внедрение. Информация по изменениям регистрируется и хранится.

При проведении изменений, принципиально меняющих суть документа, документ переиздается заново.

● Записи, необходимые для подтверждения соответствия требования, ведутся и поддерживаются в рабочем состоянии.

Политика и цели в области качества

Руководство ОАО ''Промтрактор'' обеспечивает свидетельство принятия обязательств по разработке и внедрению СМК через:

а) доведение до персонала требований потребителей (ориентация на потребителя);

б) разработку Политики в области качества;

в) разработку целей в области качества;

г) проведение анализа системы менеджмента качества;

д) обеспечение необходимыми ресурсами.

Политика в области качества известна и понятна всем работникам ОАО ''Промтрактор''. Политика в области качества является основой для постановки и анализа целей в области качества и объектом постоянного анализа со стороны высшего руководства с целью ее оперативной актуализации.

Цели в области качества (тактические и стратегические) разрабатываются, доводятся до сведения работников предприятия, систематически анализируются и пересматриваются по мере необходимости согласно установленному в ОАО ''Промтрактор'' порядку:

- руководители функциональных направлений, в чьи функции входит реализация Политики в области качества оформляют цели в области качества в своих подразделениях в виде «Целей», согласованных с ОПР. Дочерние предприятия и заводы (производства) ОАО «Промтрактор» оформляют цели в области качества документом установившейся практики, согласованным с ОПР (в виде «Политики», «Целей» или «Задач»).

- Руководители подразделений (до уровня отделов), входящих в состав самостоятельных структурных подразделений ОАО «Промтрактор», в т.ч. в состав основных заводов (производств), оформляют свои задачи в области качества и согласовывают их с уполномоченными по СМК самостоятельных структурных подразделений.

- Кадровые, бухгалтерские, экономические и финансовые службы оформляют задачи в области качества в целом по самостоятельному структурному подразделению.

- Для дочерних предприятий задачи в области качества оформляются подразделениями, руководители которых задействованы в функционировании бизнес-процессов СМК. Задачи в области качества должны быть согласованы с уполномоченными по СМК дочернего предприятия.

Ресурсы

К ресурсам, необходимым для внедрения и поддержания в рабочем состоянии системы менеджмента качества и постоянного улучшения ее результативности, относятся:

- работники;

- инфраструктура (производственные помещения, рабочее пространство, средства труда и оборудование, вспомогательные службы, информационные технологии, транспортные средства);

- производственная среда (комбинация человеческого и физического факторов);

- финансы

Планирование своевременного наличия ресурсов в ОАО ''Промтрактор'' осуществляется с целью повышения удовлетворенности потребителей посредством выполнения их требований.

Людские ресурсы

● Весь персонал ОАО ''Промтрактор'', руководящий, выполняющий и проверяющий работу, влияющую на качество, проходит обучение на тему требований МС ИСО 9001.

Система обучения, внедренная в ОАО ''Промтрактор'', позволяет всем сотрудникам повышать свой профессиональный уровень.

При выборе кандидатов на должности принимаются во внимание их образование, квалификация и опыт.

Существующие процедуры обеспечивают периодическое определение потребностей по образованию сотрудников, которые влияют на функционирование системы менеджмента качества.

● Записи об образовании, подготовке, навыке и опыте поддерживаются в рабочем состоянии.

Инфраструктура

Инфраструктура (включая вопросы окружающей среды, связанные с инфраструктурой), определенная в ОАО ''Промтрактор'' для обеспечения процессов жизненного цикла продукции, поддерживается в рабочем состоянии, (здания, рабочее пространство, оборудование, программные средства, транспорт, связь – телефон, услуги Интернета, информационные технологии). Программное обеспечение и базы данных на электронных носителях входят в состав информационной системы ОАО «Промтрактор». Правила управления информационными ресурсами (информацией и средствами обеспечения, как программными, так и техническими) регламентированы соответствующими Регламентами и стандартами предприятий

Производственная среда

Руководство ОАО ''Промтрактор'' обеспечивает позитивное влияние производственной среды на мотивацию, удовлетворенность и работу персонала с целью улучшения деятельности предприятия. Производственная среда включает физические, социальные, психологические и экологические факторы

Финансовые ресурсы

Финансовое обеспечение системы менеджмента качества (планирование, обеспечение наличия и управление финансовыми ресурсами) ОАО ''Промтрактор'' ведет к планомерному сокращению внутренних и внешних отказов продукции. Процессы управления финансами, бюджетирования и бухгалтерского учета автоматизированы в информационной системе «Парус».

Планирование процессов жизненного цикла продукции

• Модель системы менеджмента качества ОАО ''Промтрактор'' основана на процессном подходе. Все идентифицированные процессы осуществляются в управляемом состоянии согласно модели улучшения процесса PDCA (Цикл Деминга-Шухарта).

• Планирование повторяющейся продукции осуществляется в соответствии с «Порядком планирования деятельности и отчетности предприятий, управляемых ООО «ККУ «КТЗ».

• Планирование новой продукции начинается с установления целей по качеству. Затем устанавливаются требования к продукции и критерии ее приемки, определяется необходимость разработки процессов и действий по верификации, валидации, мониторингу, контролю и испытаниям продукции и процессов.

• При необходимости, применительно к конкретному контракту (продукции, процессу) разрабатывается более детальная программа качества.

• Требуемые записи определены соответствующими внутренними процедурами.

Процессы, связанные с потребителями

● Успешная деятельность предприятия при заключении контракта обеспечивается строгим соблюдением процедуры анализа контракта, обуславливающей полное понимание нужд потребителя на стадии формирования требований.

Проекты контрактов (договоров) на продукцию ОАО ''Промтрактор'' составляются на основании заявок на изготовление и поставку.

Поступающие заявки регистрируются в ОАО «Четра-ПМ» и, при необходимости, согласовываются со всеми связанными подразделениями на предмет возможности изготовления продукции.

При получении предварительного согласия от потребителя проект контракта (договора) согласовывается с заинтересованными подразделениями по техническим возможностям, по срокам изготовления, по уровню цен и форме оплаты. Все этапы прохождения контракта (договора) регистрируются.

● При получении дополнительных требований к действующему контракту (договору) от потребителей, а также в случае происшедших в ОАО ''Промтрактор'' изменений внутренних условий, повлекших за собой изменения требований контракта (договора), оформляются изменения к контракту (договору).

● Все заявки и оформленные контракты (договоры) регистрируются и хранятся. По заключенным договорам производится их анализ.

● Информация, основанная на обратной связи с потребителем, позволяет улучшать разработку продукции и техническое обслуживание.

Рассмотрим процесс планирования на примере процесса планирования производственных заданий на ОАО «Промтрактор».

Процесс планирования производственных заданий регулируется СТП 131-020-001-97 (Система менеджмента качества. Оперативно- календарное планирование и регулирование выполнения производственных заданий). Настоящий стандарт устанавливает организацию, и порядок обеспечения выполнения производственных заданий раздел 7.5 ИСО 9001: 2000.

Стандарт обязателен для всех подразделений ОАО «Промтрактор» (далее – предприятие), связанных с выпуском продукции основного производства.

Общие положения

Процесс формирования подетальной производственной программы состоит из следующих стадий:

· передача в АСУП предприятия плана товарного выпуска (на год, на квартал «скользящий», на месяц);

· расчет номенклатурного плана;

· расчет производственной программы;

· корректировка плана товарного выпуска.

План товарного выпуска предусматривает номенклатуру товарного выпуска в номенклатурном выражении по оперативному план-графику выпуска готовой продукции (приложение 1).

Расчет номенклатурного плана

Номенклатурный план (приложение 2) рассчитывается на основе ведомости технологических маршрутов и спецификации с учетом только плана товарного выпуска.

Потребность каждой детали рассчитывается по формуле:

![]() , (1)

, (1)

где:

![]() - потребность детали А;

- потребность детали А;

Алгоритм планирования и регулирования производственных заданий

| Алгоритм |

Последовательность действий по планированию и регулированию производственных заданий |

Должностные лица (подразделения), ответственные за действия |

Документирование действия |

||||||||||||||||||||||||

|

|

1. Формирование плана выпуска и передачи в УАСПУ |

Работник ПДУ |

п.1.1; приложения 1 |

||||||||||||||||||||||||

| 2. Расчет номенклатурного плана по цехам |

АСУП |

разд. 2; приложение 2 |

|||||||||||||||||||||||||

| 3. Расчет производственной программы по цехам |

АСУП |

разд. 3; приложение 3 |

|||||||||||||||||||||||||

| 4. Корректировка плана товарного выпуска, ежемесячно |

Начальник бюро планирования |

разд. 4; приложение 2 |

|||||||||||||||||||||||||

| 5. Оформление приемо-сдаточных накладных (ПСН) на изготовленные детали, сб. единицы (ДСЕ) |

Начальник ПДБ |

п.5.5; п.5.8; п.6.2; приложение 4 |

|||||||||||||||||||||||||

| 6. Ввод данных ДСЕ по ПСН в ЭВМ для формирования производственной программы, баланса движения деталей и покупных полуфабрикатов |

Работник ПДО |

п.5.10; п.6.1; приложение 4 |

|||||||||||||||||||||||||

| 7. Представление в ПДУ акта о браке, дефектной ведомости к акту о браке |

Цех - виновник |

СТП 131-021-009 |

|||||||||||||||||||||||||

| 8. Представление в ПДУ акта о списании материалов, заготовок, полуфабрикатов |

Цех - виновник |

Приложение 7; п.5.5 |

|||||||||||||||||||||||||

| 9. Представление в ПДУ акта инвентаризации незавершенного производства (НЗП) и сличительной ведомости инвентаризации НЗП |

Цех |

п.5.9; п.8.4 приложения 5, 6 |

|||||||||||||||||||||||||

| 10. Представление в ПДУ акта замены материалов |

Цех |

п.5.9; приложение 8 |

|||||||||||||||||||||||||

| 11. Ввод данных о браке и актов на списание, актов НЗП, актов замены для формирования производственной программы |

ПДУ |

п.5.6; п.5.10; п.6.1; п.6.2 |

|||||||||||||||||||||||||

| 12. Выдача сводок ДСЕ по результатам обработки движения деталей и покупных полуфабрикатов в ПДУ, ПДО завода |

АСУП, УАПП |

приложения 10…14 п.6.3; |

|

|

13. Определение такта запуска (периодичность повторения партий в производстве) |

ПДУ |

п.7.1 |

||||||||||

| 14. Определение размера партии, процент технологических потерь |

ПДУ, технологи цехов, АСУП, УАПП |

п.7.2 |

|||||||||||

| 15. Расчет длительности производственного цикла на партию |

ПДУ, АСУП, технологи цехов, УАПП |

п.7.3 |

|||||||||||

| 16. Нормативный задел по цехам, страховой запас по складам |

ПДУ, АСУП, УАПП |

п.7.4 п.7.5 п.7.6 |

|||||||||||

| 17. Расчет календарно-плановых нормативов (основные формулы) |

АСУП, УАПП |

раздел 7 |

|||||||||||

| 18. Проведение выборочных контрольных проверок НЗП |

Постоянно действующие инвентаризационные цеховые комиссии |

п.8.4 |

|||||||||||

| 19. Получение и корректировка ежемесячного баланса движения деталей и покупных полуфабрикатов по цехам заводов и представление его в ПДУ для контроля и ввода в ЭВМ |

ПДО заводов, ПДБ цехов, ПДУ |

п.8.4, приложение 15 |

|||||||||||

| 20. Определение коэффициента комплектности нормативного задела по цеху, заводу |

АСУП, УАПП |

п.8.2; п.8.3 |

|||||||||||

| 21. Выдача в ПДУ, ПДО заводов машинограмм «Контроль уровня НЗП по цехам» по состоянию на первое число каждого месяца |

АСУП, УАПП |

раздел 8 приложения 16,17 |

![]() - количество изделий i + К, предусмотренных по плану товарного выпуска тракторов, запасных частей, кооперированных поставок и товаров народного потребления;

- количество изделий i + К, предусмотренных по плану товарного выпуска тракторов, запасных частей, кооперированных поставок и товаров народного потребления;

![]() - применяемость детали А в изделиях i + К, запланированных по плану товарного выпуска.

- применяемость детали А в изделиях i + К, запланированных по плану товарного выпуска.

Полученная потребность производства детали планируется для каждого цеха, включенного в технологический маршрут изготовления данной детали.

Расчет производственной программы по цехам

Производственная программа рассчитывается ежемесячно на основе плана товарного выпуска продукции с учетом:

· сложившегося уровня незавершенного производства (НЗП) на начало планового периода, с начала года;

· недовыполнения, перевыполнения плана прошлого месяца, с начала года;

· возникших отклонений от хода производства в прошлом месяце;

· нормативного уровня НЗП.

АСУП завода на основе полученной информации постоянно обновляет архив состояния производства. Первого числа планируемого месяца АСУП производит расчет производственной программы на основе указанного архива.

Производственные программы рассчитываются по формуле:

![]() - сдача деталей, (2)

- сдача деталей, (2)

где:

![]() - потребность детали А цеха Z с начала года;

- потребность детали А цеха Z с начала года;

![]() - сводная норма задела детали А цеха Z на начало года;

- сводная норма задела детали А цеха Z на начало года;

![]() - сводный остаток детали А в цехе Z на начало года;

- сводный остаток детали А в цехе Z на начало года;

![]() - сводное отклонение детали А в цехе Z с начала года.

- сводное отклонение детали А в цехе Z с начала года.

Корректировка плана товарного выпуска

Производственно-диспетчерское управление (ПДУ) ОАО «Промтрактор» в срок до первого числа каждого месяца, предшествующего планируемому, производит корректировку плана товарного выпуска с помощью установленных технических средств. При корректировке плана товарного выпуска учитывается следующие обстоятельства:

Изменение цифр плана на наступивший месяц в связи с изменением производственных и прочих ситуаций.

Изменение цифр плана на истекший плановый месяц на величину безнадежного отставания от плана с начала года, с момента последней корректировки планов по данному обстоятельству.

На основании произведенных изменений АСУП проводит перерасчет:

· потребности деталей, сб. единиц на начало наступающего планируемого месяца;

· потребности деталей, сб. единиц на конец наступающего планируемого месяца, которые учитываются при расчете производственной программы наступившего планируемого месяца (приложение 3)

Производственная программа пересчитывается еженедельно с учетом изменения плана комплектации и ВТМ в электронной версии. Допускается расхождение между бумажным носителем и электронной версией. Контрольной информацией является электронная версия.

Учет движения деталей в основном производстве

Установление порядка движения деталей, сборочных единиц должно обеспечивать:

· достоверный учет движения деталей и полуфабрикатов в производстве;

· повышение уровня автоматизации учетных работ в основном производстве;

· своевременный и качественный расчет задач по планированию, учету, контролю и анализу за ходом производства.

Оперативный учет движения предметов (заготовок, деталей, сборочных единиц) в процессе производства предназначен для:

· контроля готовности изделия и отдельных его частей по состоянию на каждый день для регулирования производства и уточнения плановых заданий;

· контроля сохранности обращающейся в производстве незаконченной продукции.

Оперативный учет движения продукции подразделяется на:

· движение предметов в пределах данной стадии производства (внутрицеховое движение);

· движение предметов по стадиям производства (межцеховое движение продукции).

Ежедневно результаты производства фиксируются на первичных учетных документах, которые позволяют быстро и точно определить, насколько фактическое движение в производстве многочисленных частей изделия опережает план или отстает от него.

Основными первичными документами при учете движения деталей, сб. единиц являются следующие:

· приемо-сдаточная накладная формы №ПГ-63, (приложение 4);

· акт о браке (отрывной талон), СТП 131-021-009;

· дефектная ведомость к акту о браке, СТП 131-021-009;

· сличительная ведомость результатов инвентаризации НЗП (приложение 5);

· инвентаризационная опись (приложение 6);

· акт о списании материалов, заготовок, полуфабрикатов (приложение 7).

Движение предметов необходимо четко отмечать по приемо-сдаточным накладным на поступление и сдачу деталей, сб. единиц из цеха в цех. Все учетные документы ежедневно должны быть зарегистрированы в ПДО заводов, отделе планирования ПДУ, складе готовых деталей (СГД), центральном складе готовых деталей (ЦСГД).

Для полной идентификации стадий обработки деталей, степени готовности сборочных единиц вводится понятие цикл цеха, представляющий собой номер цеха (через определенные интервалы) в технологическом маршруте изготовления детали, сб. единицы, номер цикла по данной детали закрепляется за цехом постоянно и не изменяется в связи с изменением технологического маршрута. Цикл цеха определяет степень готовности детали.

Все движения деталей должны отражаться по технологическим маршрутам, которые приведены в центральной базе данных ведомостей технологических маршрутов (ВТМ) в электронном варианте. Все остальные движения деталей, сб. единиц рассматриваются как отклонения от нормального хода производства и учитываются для восполнения программ выпуска изделий.

Отклонения в производстве делятся на отклонения по выпуску, составу и технологии:

· отклонения по выпуску продукции включают окончательный брак, результаты инвентаризации, списание материалов на наладку оборудования и т.д. в соответствии с СТП 131-021-009.

· отклонения по составу включают всевозможные замены материалов, деталей (приложение 8);

· отклонения по технологии учитывают отклонения от установленных маршрутов и дополнительные работы, вызываемые несоответствием материалов, оборудования, инструмента от предусмотренных технологий.

В самом цехе – регистрации движения отклонения отражаются в учетных регистрах:

· приход прочий;

· расход прочий;

· брак в числе прочих расходов.

Количественные характеристики движения деталей

Основными учетными данными движения деталей являются:

· приход по маршруту;

· приход прочий (не по маршруту);

· расход по маршруту;

· расход прочий (не по маршруту), в том числе брак;

· отклонения.

Эти данные ведутся с нарастающим итогом с начала года, с начала месяца, за сутки. Предусматриваются так же следующие учетные данные:

· остаток на начало года;

· остаток на начало месяца;

· остаток текущего месяца.

На особоучитываемые сборочные единицы заполняется карточка по форме И602 – «Карточка учета детали» (приложение 9).

Поступления деталей, сб. единиц в подразделения завода не по маршруту, прочие поступления и оприходование излишков по акту инвентаризации отражаются в реквизите «Приход прочий» ежедневно и ведутся накопления данных с нала года и с начала каждого месяца.

Все списанные детали, сб. единицы, отпуск подразделениям не по маршруту, списание недостач по акту инвентаризации, замена деталей отражаются в реквизите «Расход прочий» ежедневно и ведутся накопления данных с начала года и с начала каждого месяца.

Все это отражается в реквизите «Отклонение» за сутки ежедневно и ведутся накопления с начала года и с начала каждого месяца.

· сводка сдачи деталей (приложение 10);

· сводка поступивших деталей (приложение 11);

· сводка списанных деталей на изготовление сборочных единиц;

· сводка изменений архива «Состояние производства» (приложение 12);

· сводка прочих расходов (приложение 13);

· сводка прочих поступлений деталей, сб. единиц (ДСЕ) (приложение 14).

В сводке сдачи деталей за смену отражаются только те записи деталей и сб. единиц, маршруты и обозначения, которые соответствуют ведомости технологических маршрутов, детали и сб. единицы, не нашедшие соответствия ведомости технологических маршрутов, отражаются в машинограмме (МГ) «Список непринятых регистраций».

В сводке поступивших деталей отражаются все поступления деталей в цех в порядке:

· межцеховых передач по маршруту;

· межцеховых передач не по маршруту;

· возвратов;

· оприходование излишек при инвентаризации и т.д.

В сводке списанных деталей на изготовление сборочных единиц отражается изготовление сборочной единицы, списание входящих в сборочную единицу деталей.

В сводке прочих расходов отражаются все расходы деталей, сб. единиц, кроме межцеховых передач по маршруту, которые распечатываются в «Сводке сдачи готовой продукции».

В МГ «Сводка изменений укомплектованности деталей» отражаются все изменения укомплектованности деталей цеха, происшедших по вине других цехов, отклонения от нормального хода производства по собственной вине распечатывается в «Сводке прочих расходов» и в «Сводке поступивших деталей».

В МГ «Список изменений архива», «Состояние производства» отражаются все коррективы реквизитов архива.

Основные формулы для расчета календарно-плановых нормативов

Календарно-плановые нормативы рассчитываются исходя из пооперационно-трудовых нормативов по цеху.

Такт запуска (периодичность повторения партии в производстве) определяется по следующей таблице:

| Стоимость ДСЕ |

Такт запуска в производстве, в днях |

| до 10 руб. |

63 |

| от 10 руб. до 100 руб. |

42 |

| от 100 руб. до 5 тыс. руб. |

21 |

| от 5 тыс. руб. до 20 тыс. руб. |

10,5 |

| от 20 тыс. руб. и далее |

5,25 |

Данная таблица может быть изменена при значительных изменениях курса рубля.

Размер партии определяется по формуле:

![]() , (3)

, (3)

где:

![]() - такт запуска;

- такт запуска;

![]() - суточная потребность детали, сборочной единицы по нарастающему плану производства с начала года;

- суточная потребность детали, сборочной единицы по нарастающему плану производства с начала года;

![]() - сводный процент техпотерь на партию.

- сводный процент техпотерь на партию.

Длительность производственного цикла обработки партии деталей в цехе рассчитывается по формуле:

![]() , (4)

, (4)

где:

1,34 – коэффициент, учитывающий время межоперационного пролеживания и подготовительно-заключительного времени;

![]() - суммарная трудоемкость обработки по всем цехам согласно ВТМ;

- суммарная трудоемкость обработки по всем цехам согласно ВТМ;

![]() - размер партии;

- размер партии;

S - сменность работы цеха по данной детали;

450хS - фонд времени в минутах за сутки (7,5х60);

![]() - коэффициент параллельности, учитывающий параллельность выполнения операций.

- коэффициент параллельности, учитывающий параллельность выполнения операций.

Технологический нормативный задел деталей, сборочных единиц в незавершенном производстве по каждому цеху технологического маршрута рассчитываются в штуках по формуле:

![]() , (5)

, (5)

По складам готовых деталей и сборочных единиц ПДУ определяет минимальный страховой запас в днях для обеспечения бесперебойной работы цехов. Страховой запас ДСЕ в штуках рассчитывается по формуле:

![]() , (6)

, (6)

где:

![]() - страховой запас в днях по складу.

- страховой запас в днях по складу.

Сводный нормативный задел ДСЕ в штуках рассчитывается по формуле:

![]() , (7)

, (7)

где:

i – цеха согласно технологическому маршруту ДСЕ.

Контроль создания заделов в производстве

Незавершенное производство создается с целью обеспечения ритмичного и планомерного выпуска продукции на всех стадиях ее изготовления. Для оценки состояния незавершенного производства используется коэффициент комплектности нормативного задела.

, (8)

, (8)

где:

![]() - количество наименований деталей, сборочных единиц с минусовым отклонением фактического задела от нормы j-му цеху;

- количество наименований деталей, сборочных единиц с минусовым отклонением фактического задела от нормы j-му цеху;

![]() - общее количество наименований деталей, сборочных единиц по J-му цеху.

- общее количество наименований деталей, сборочных единиц по J-му цеху.

Коэффициент комплектности по заводу вычисляется по формуле:

![]() , (9)

, (9)

где:

Р – количество цехов на заводе;

![]() - сумма коэффициентов комлектности по цехам.

- сумма коэффициентов комлектности по цехам.

На основании введенных данных о движении деталей и покупных полуфабрикатов в ЭВМ АСУП ежемесячно выдает в ПДО заводов «Баланс движения деталей и покупных полуфабрикатов» по состоянию на 30-ое (31-ое) число отчетного месяца (приложение 15).

Баланс движения деталей и покупных полуфабрикатов представляется в ПДО на второй рабочий день месяца, следующего за отчетным.

В срок до восьмого числа ПДО цехов производят сверку данных «Баланса движения деталей и покупных полуфабрикатов» с приемо-сдаточными накладными:

· вносятся исправления за подписью работников ПДБ цехов;

· выверенный баланс подписывается начальником ПДБ, начальником цеха, начальником ПДО, зам. директора по производству;

· выверенный и подписанный баланс сдается в ПДУ для проверки изменения и ввода в ЭВМ.

На основании данных, введенных в ЭВМ, по балансу движения деталей и покупных полуфабрикатов АСУП производит оценку НЗП с выдачей в ПДУ машинограмм «Контроль уровня НЗП по цехам» (приложение 16) и «Оценка НЗП по цехам по состоянию на первое число каждого месяца» (приложение 17).

На первое января, на первое июля (по приказу Исполнительного директора), а так же выборочно (по распоряжению Директора по производству) в течение года проводятся инвентаризации НЗП в соответствии с «Положением о порядке учета и инвентаризации НЗП в ОАО «Промтрактор» от 04.04.2003г.

Копии сличительных ведомостей результатов инвентаризации, заверенные бухгалтерией завода, с проставленными номерами заходов передаются в ПДУ для проведения корректировки баланса движения деталей и покупных полуфабрикатов.

Похожие рефераты:

Основы планирования производства

Планирование - как основная функция управления

Оценка трудового потенциала на предприятии ОАО "Балаковский завод запасных деталей"

Планирование численности персонала

Финансовое планирование на РУП "БелТАПАЗ"

Управление затратами на предприятии ОАО "ТНК-Нягань"

Внутрифирменное планирование как важнейшая функция управления предприятием

Пути повышения производительности труда

Основные направления повышения производительности труда персонала