| Похожие рефераты | Скачать .docx |

Реферат: Проект ТЭЦ на 4 турбиы К-800

1 ВЫБОР ТИПА И КОЛЛИЧЕСТВА ТУРБИН И ЭНЕРГЕТИЧЕСКИХ КОТЛОВ На дипломное проектирование для покрытия электрической и тепловой нагрузок необходимо выбрать турбину К-800-240. На ГРЭС установлено четыре турбины.

1.1.1 Начальные параметры пара

1.1.2 Давление пара после промперегрева

1.1.3 Конечное давление пара

1.1.4 Температура питательной воды

1.1.5 Давление пара в нерегулируемых отборах P1 =6,05МПа Р2 =3,78МПа Р3 =1,64МПа Р4 =1,08МПа Р5 =0,59МПа Р6 =0,28МПа Р7 =0,11МПа Р8 =0.02Мпа 1.1.6 Максимальный расход пара на турбину

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1.2 ВЫБОР ЭНЕРГЕТИЧЕСКИХ КОТЛОВ Паропроизводительность котельной установки определяется по максимальному расходу пара через турбину с учётом запаса и собственных нужд.

где:

Выбираем котёл типа Пп-2650-255ГМ. Технические характеристики котла. Паропроизводительность Давление перегретого пара Pпп=25МПа Давление промежуточного перегрева P=3,62МПа Температура перегретого пара tпп=545 Расход пара через вторичный пароперегреватель

Температура питательной водыtпв=274 Энтальпия пара Энтальпия питательной воды Энтальпия пара на входе во вторичный пароперегреватель Энтальпия пара на выходе из вторичного пароперегревателя

Для данной ГРЭС выбираем четыре котла Пп-2650-255ГМ, по одному на каждый блок. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| . | ДП 1005 495 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Принять потери давления в трубопроводе отборного пара Недогрев на ПВД и ПНД-5°С; Недогрев в смесителе-10°С; 2.1.1 Температура и энтальпия основного конденсата в системе регенеративного подогрева низкого давления. Энтальпия конденсата при давлении в конденсаторе

Температура основного конденсата за ПНД-1; ПНД-2; ПНД-3; ПНД-4; соответственно:

Энтальпия основного конденсата за ПНД-1; ПНД-2; ПНД-3; ПНД-4 соответственно:

2.1.2 Температура и энтальпия питательной воды в системе регенеративного подогрева высокого давления. Температура питательной воды за ПВД-6; ПВД-7; ПВД-8 соответственно:

Энтальпия питательной воды за ПВД-6; ПВД-7; ПВД-8 соответственно:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.2 РАСЧЕТ ПОВЫШЕНИЯ ТЕМПЕРАТУРЫ ПИТАТЕЛЬНОЙ ВОДЫ В ПИТАТЕЛЬНОМ НАСОСЕ

где:

С - теплоемкость воды [кДж/кг];

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

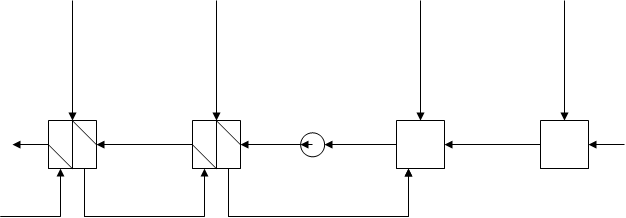

2.3 РАСЧЕТ СЕТЕВОЙ УСТАНОВКИ Схема сетевой установки

ПСП РВО =1,08МПа

ОСП РНО =0,16МПа

В конденсатор Из т/с

Рис 2.1 Расход сетевой воды

Где:

С - теплоемкость воды [кДж/кг];

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Расход пара на пиковый сетевой подогреватель, подключенный к четвертому отбору при покрытии ПСП 50%.

Где:

2.3.2 Расход пара на основной сетевой подогреватель . Расход пара на основной сетевой подогреватель, подклю-ченный к шестому отбору.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.4 ПРОЦЕСС РАСШИРЕНИЯ ПАРА В ТУРБИНЕ Процесс расширения пара разбиваем на три отсека: I отсек: от начального давления пара до промежуточного перегрева. II отсек: от промежуточного перегрева до верхнего отопительного отбора. III отсек: от верхнего отопительного отбора до конечного давления. Значения

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.5 ПАРАМЕТРЫ ПАРА И ВОДЫТаблица 2.1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.6 РАСЧЕТ ТУРБОПРИВОДА ПИТАТЕЛЬНОГО НАСОСАРасход свежего пара на турбину принимаем за единицу Д0 =1, остальные потоки пара и воды выражаются в долях от Д0 Расход питательной воды Дпв =Д0 +Дут Разделив это выражение на Д0 , получим aпв =1+aут , где: aут =Дут /Д0 =0,01 – величина утечек aпв =1+0,01=1,01 Доля отбора пара на турбопривод питательного насоса

где:

соответственно

питательной воды

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.7 РАСЧЕТ ПОДОГРЕВАТЕЛЕЙ ВЫСОКОГО ДАВЛЕНИЯ Схема включения подогревателей высокого давления

ПВД-8 Д1

ПВД-7 Д2

В смеситель ПВД-6 Д3

Рис 2.3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.7.1 Расход пара на ПВД-8

2.7.2 Расход пара на ПВД-7

2.7.3 Расход пара на ПВД-6

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.8 РАСЧЕТ СМЕСИТЕЛЯ Схема включения смесителя

ДК2 ПВД-6 Д3 ДТП

В конденсатор Рис 2.4 Энтальпия питательной воды за питательным насосом

Повышение энтальпии воды в питательном насосе

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Расход основного конденсата за ПНД-4

тогда

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.9.2 Расход пара на ПНД-3

2.9.3 Расход пара на ПНД-2

Д8= |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.10 ОПРЕДЕЛЕНИЕ РАСХОДА ПАРА НА ТУРБИНУ2.10.1 Подсчет коэф. недовыработки мощности паром отборов. Коэф. первого отбора на ПВД-8

Коэф. второго отбора на ПВД-7

Коэф. третьего отбора на ПВД-6

Коэф. четвертого отбора на ПСП

Коэф. пятого отбора на ПНД-4

Коэф. шестого отбора на ПНД-3 и ОСП

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коэф. седьмого отбора на ПНД-2

Коэф. восьмого отбора на ПНД-1

Коэф. недовыработки мощности паром, идущим на турбопривод

2.10.2 Расход свежего пара на турбину .

Сумма произведений долей расхода пара в отборы на коэф. недовыработки мощности этими отборами

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 2.2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.10.3 Определение расходов пара в отборы. На: ПВД-8

ПВД-7

ПВД-6

Турбопривод питательного насоса

ПСП ПНД-4

ОСП ПНД-3

ПНД-2

ПНД-1

Конденсационный поток пара

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Мощность потоков пара в турбине: первого отбора

второго отбора

третьего отбора

четвертого отбора

пятого отбора

шестого отбора

седьмого отбора

восьмого отбора

мощность потоков пара турбопривода

мощность конденсационного потока

сумма мощностей потоков пара в турбине

мощность на зажимах генератора

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3 Выбор вспомогательного оборудования тепловой схемы станции 3.1 Выбор комплектного оборудования 3.1.1 Выбор конденсатора: К-800КЦС-2 (3 штуки). 3.1.2 Выбор эжектора: ЭВ-4-1100 (3 штуки) 3.1.3 Выбор маслоохладителей: М-540 (3 штуки) 3.1.4 Выбор подогревателей схемы регенерации По нормам технологического проектирования производительность и число подогревателей определяется числом имеющихся у турбины для этих целей отборов пара при этом каждому отбору пара должен соответствовать один корпус подогревателя (за исключением деаэратора). Регенеративные подогреватели устанавливаются без резерва. Подогреватели поверхностного типа поставляются в комплекте с турбиной. Табл.3.1 Подогреватели поверхностного типа

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| . | ДП 1005 495 ПЗ | Лист | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Табл.3.2 Подогреватели смешивающего типа

3.2 Расчёт и выбор конденсатных и питательных насосов оборудования теплофикационной установки. 3.2.1 Выбор конденсатных насосов В соответствии с НТП конденсатный насос выбирается по максимальному расходу пара в конденсатор и соответствующему напору.

Где:

В соответствиями с рекомендациями [1] принимаются конденсатные насосы: КсВ-1000-95 (первый подъём) ЦН-1000-220 (второй подъём) Характеристики конденсатного насоса первой ступени Подача V=1000 [ Напор H=95 [м] Допустимый кавитационный запас 2,5м Частота вращения n=1000 [оборотов/мин.] Мощность N=342 [кВт] КПД насоса Характеристики конденсатного насоса второй ступени Подача V=1000 [ Напор H=220 [м] Частота вращения n=2975 [оборотов/мин.] Принимается три насоса: 2 в работе и один в резерве (на каждую ступень). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2.2 Выбор питательных насосов В соответствии с НТП питательные насосы на блоках СКД выбираются по подаче питательной воды и давлению.

Где:

a - собственные нужды, a=1,02 b - запас, b=1,03

По рекомендациям [1] устанавливается ПН-1500-350.Установлено два насосных агрегата, каждый из которых обеспечивает 50%-ную нагрузку котельного агрегата. Питательный насос ПН-1500-350 Предвключённый насос ПД-1630-180 Конденсационный турбопривод ОК-18ПУ Характеристики ПН: Подача V=1500[ Напор Н=350 [м] Частота вращения n=4700 [об./мин.] КПД насоса В одновальной турбине мощностью 800 МВт значительное технико-экономическое преимущество имеет конденсационный турбопривод вместо противодавленческого. Приводная турбина главного питательного насоса является одновременно и приводом бустерного насоса, подключённого к турбоприводу через редуктор. Мощность каждого турбопривода при номинальной нагрузке турбины 15,2 МВт, максимальная частота вращения 4800 об./мин. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3.2.3 Выбор оборудования теплофикационной установки Тепловая нагрузка 1900 ГДж/ч На ГВС – 500 ГДж/ч На отопление – 1400 ГДж/ч Температурный график 150/70 °С. Система ГВС закрытая. Теплофикационная нагрузка одного блока Расход сетевой воды через подогреватель одной установки равен: Дсв= Дсв= В связи с НТП по расходу сетевой воды выбираем ПСВ-90-7-15 (двухходовой по воде). Табл.3.3

Число ходов по воде 2 2 Давление пара МПа 0,78 0,25 Температура пара °С 169,6 142,9 Номинальный расход пара кг/с 8,06 17,5 Давление воды МПа 1,57 2,35 Температура воды на входе 0 С 110 70 Температура воды на выходе 0 С 150 130 Номинальный расход воды кг/с 97,2 222,2 3.2.4 Выбор сетевых насосов Расчётный расход сетевой воды на отопление:

Расчётный расход сетевой воды на ГВС:

Расчётный расход сетевой воды на ГРЭС:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

В соответствии с НТП на блок устанавливаются два сетевых насоса

Характеристика сетевого насоса Подача Напор Н=70 [м] Допустимый кавитационный запас 10 м Частота вращения n=3000 об./мин. Мощность N=120 кВт КПД |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4 Определение потребности станции в технической воде,выбор циркуляционных насосов Система водоснабжения принимается прямоточная. Принципиальная схема прямоточного водоснабжения

На гр. На ВУ На На На м/о ХВО охл. подшипн. 1 – Источник водоснабжения 2 – Циркуляционные насосы 3 – Береговая насосная 4 – Напорные циркуляционные водоводы 5 – Конденсатор 6 – Сливные циркуляционные водоводы 7 – Сифонные колодцы 8 – Переключательные колодцы 9 – Сливной канал 10 – Перепускной канал Рис.4.1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Напор циркуляционного насоса: Нцн=Нг+åНс1 [м.вод.ст.] åНс1=4¸6 м.вод.ст. åНс1=4м Нг=3¸10 м.вод.ст.] Нг= Нn-Нc Нc принимаем до8,5 м, Нc=6м Нn =8¸12 м, Нn=12м Нг=12-6=6м Нцн=6+4=10м Расход технической воды Wт.в.=åWк+Wг.о.+Wм.о.+Wподш. Где: åWк – расход технической воды на котёл åWк=73000т/ч Wг.о. – расход технической воды на охлаждение генератора Wг.о.=2920 т/ч Wм.о. – расход воды на охлаждение масла Wм.о.=1825т/ч Wподш. – расход воды на подшипники Wподш.=5840т/ч Wт.в.=73000+2920+1825+5840=83585 т/ч В соответствии НТП на каждый блок берется 6 циркуляционных насосов.Wт.в/6=13430 т/ч По расходу технической воды выбираем насос Оп2-110 Характеристики насоса: Подача 11880¸21960 Напор Н=9,4¸16,2 м Допустимый кавитационный запас 10¸11,7 м Частота вращения n=485 об./мин. Потребляемая мощность N=505¸897 кВт КПД насоса |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

5 ОПРЕДЕЛЕНИЕ ЧАСОВОГО РАСХОДА ТОПЛИВА ЭНЕРГЕТИЧЕСКИХ КОТЛОВ Технические характеристики топлива, газопровод Саушино - Лог - Волгоград Объемный состав газа: СН4=96,1 С2Н4=0,7 С3Н8=0,1 С4Р10=0,1 С5Н12 и более тяжёлые - 0 N2=2,8 CO2=0,2 Теплота сгорания низшая сухого газа

Объём воздуха и продуктов сгорания

V RO 2 =0,98

Принимаем температуру горячего воздуха tгв=300 °С Температура воздуха на входе в воздухоподогреватель Температура уходящих газов Расход топлива B= Где:

Двтор – расход перегретого пара через вторичный пароперегреватель Двтор=0,9Д

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Располагаемое тепло топлива

КПД котла брутто Где: åq-сумма всех потерь q6=0% q5=0,5% q4=0,5% q5=0% q2=

tхв – энтальпия холодного воздуха, tхв=30°С

q2= |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

B= Расход резервного топлива: Врез.=

КПД котла брутто при работе на резервном топливе принимается по согласованию с руководителем Врез.= |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7 РАСЧЁТ ДИАМЕТРОВ, ВЫБОР ТИПОРАЗМЕРОВ И МАТЕРИАЛА ГЛАВНЫХ ПАРОПРОВОДОВ И ПАРОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА Пар от котла к турбине подводится двумя паропроводами к двум коробкам стопорных клапанов ЦВД турбины. Начальные параметры пара перед турбиной: Р0=240 атм. t0=540°С Pп.п.=3,34 МПа tп.п.=540°С Табл. 7.1 Параметры пара перед турбиной

dвн= dвн= S= S= dн=dвн+2S[м] dн=349+2×70,5=490,84мм dн=350мм dн´ S=490´70,5 dу=350мм |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

8. РАСЧЁТ ДИАМЕТРОВ, ВЫБОР ТИПОРАЗМЕРОВ И МАТЕРИАЛА ТРУБОПРОВОДОВ ПИТАТЕЛЬНОЙ ВОДЫ Конденсат от турбины к котлу подводится двумя трубопроводами. Параметры конденсата перед котлом: tпв=274°С Pпв=350 МПа Табл. 8.1 Параметры питательной воды

dвн= dвн= S= S= dн=dвн+2S[м] dн=343+2×55=453,5мм dн´ S=465´56 dу=350мм |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

9 ВЫБОР И РАСЧЁТ ТЯГОДУТЬЕВЫХ УСТАНОВОК И ДЫМОВОЙ ТРУБЫ 9.1 Выбор дымососов и вентиляторов Согласно НТП на котёл паропроизводительностью более 500т/ч устанавливается два дымососа и два вентилятора, каждый выбирается на 50% нагрузку. Выбирают машину по двум параметрам: - расчётная подача - расчётный приведённый напор Подача дымососа:

Где:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

z – количество машин z=2

Расчётный приведённый напор дымососа

Где:

Т – абсолютная температура дымовых газов перед машиной Т=

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

По подаче и расчётному приведённому напору в справочнике выбираем дымосос ДОД-43 (две штуки). Частота вращения – n=370 об/мин. Подача вентилятора:

Где:

V=215533,9×9,32(11,+0,05+0,2)×

Расчётный приведённый напор вентилятора

По подаче и расчётному приведённому напору в справочнике выбираем вентилятор ВДОД-31,5 (две штуки). Частота вращения – n=585 об/мин. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

9.2 Выбор дымовой трубы На ТЭС обычно устанавливают железобетонный одноствольные трубы с вентиляционным зазором. Согласно НТП устанавливают одну трубу на два котла, дымовые газы из водогрейных котлов можно сбрасывать в эту же трубу или для водогрейной котельной строится своя труба. Расчёту подлежат высота и диаметр устья трубы. Высота зависит от объема дымовых газов и от концентрации в них SO2 и Nох. Высота трубы: h= Где:

А – коэффициент, зависящий от географического положения ТЭС [4] F – коэффициент, учитывающий скорость осаждения токсичных выбросов. m – коэффициент, зависящий от скорости выброса дымовых газов из устья. Wопт.=40м/с (скорость выбросов дымовых газов), тогда m=0,85.

n – коэффициент, зависящий от параметра

h – предварительно принятая высота трубы [4] h=250м

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

N – количество дымовых труб. В соответствии с НТП N=2

К= К=

h= |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Полученная высота трубы округляется по рис. 3 [3] h=250м Диаметр устья:

Где:

В соответствии с рекомендациями [3] выбирается труба: H=250м Ду=10,4 м |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

10 СХЕМА ПОДГОТОВКИ ДОБАВОЧНОЙ ВОДЫ Схема химической очистки воды

1. Осветлитель 2. Бак осветлённой воды 3. Осветлительный бак 4. Н – катионитный фильтр первой ступени 5. Анионитный фильтр первой ступени 6. Н – катионитный фильтр второй ступени 7. Декарбонизатор 8. Анионитный фильтр второй ступени 9. Фильтр смешанного действия 10.Выход химически очищенной воды. Рис. 10.1 Такая схема водоподготовки позволяет получить химически обессоленную воду высокого качества, что необходимо для котлов сверхкритических параметров пара. Вода поступает в отсейник-осветлитель, где происходит процесс коагуляции, в качестве коагулянта используют |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Этот фильтр сильно действующий, в нём происходит замещение остав-шихся ионов В результате такой химической обработки вода имеет солесодержа-ние 0,1 мг.экв/кг и кремнесодержание 0,02 мг.экв/кг. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | Лист | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

14. МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА, ТЕХНИКЕ БЕЗОПАСНОСТИ И ПОЖАРНОЙ ПРОФИЛАКТИКЕ ПРИ РЕМОНТЕ КОТЛА Устройство и обслуживание котельных установок должны соответствовать "Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов", утвержденным Госгортехнадзором СССР, "Правилам взрывобезопасности установок для приготовления и сжигания топлива в пылевидном состоянии", утвержденным Минэнерго СССР и Минэнергомашем СССР и "Правилам взрывобезопасности при использовании мазута и природного газа в котельных установках", утвержденным Госгортехнадзором СССР и ЦК профсоюза рабочих электростанций и электротехнической промышленности. Предохранительные и взрывные клапаны котла (пароводяного тракта, топки и газоходов) должны иметь отводы для удаления пароводяной смеси и взрывных газов при срабатывании клапанов за пределы рабочего помещения в места, безопасные для обслуживающего персонала, или должны быть ограждены отбойными щитами со стороны возможного нахождения людей. Запрещается заклинивать предохранительные клапаны работающих котлов или увеличивать нажатие на тарелки клапанов путем увеличения массы груза или каким-либо другим способом. Грузы рычажных предохранительных клапанов должны быть застопорены и запломбированы так, чтобы исключалась возможность их самопроизвольного перемещения. К форсункам котла должен быть обеспечен свободный, удобный доступ для обслуживания и ремонта. Во избежание ожогов при обратном ударе пламени на отверстиях для установки форсунок должны быть экраны, а вентили, регулирующие подачу топлива и воздуха к форсункам, или их приводы должны располагаться в стороне от отверстий. Запрещается во время обхода открывать люки, лазы на котле. Запрещается зажигать топливо в топках при открытых лазах и гляделках. Смотровые лючки для постоянного наблюдения за факелом должны быть закрыты стеклом. У котлов, работающих под наддувом, должны быть предусмотрены устройства, предотвращающие разрыв стекол. Персонал, проводящий осмотр, должен надевать защитные очки. Перед растопкой котла на нем должны быть прекращены все ремонтные работы и выведен начальником смены цеха (блока) весь персонал, не имеющий отношения к растопке. На соседних котлах должны быть прекращены все ремонтные работы, выполняемые вне топок и газоходов на сторонах, обращенных к растапливаемому котлу или находящихся в пределах прямой видимости от него (фронтовая и задняя стены, потолочные перекрытия). Работы на котле возобновляются по указанию дежурного персонала. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

15. МЕРОПРИЯТИЯ ПО ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ НА ТЭС. ОЧИТКА ДЫМОВЫХ ГАЗОВ ОТ СОЕДИНЕНИЙ СЕРЫ. Очистка дымовых газов от сернистых веществ Наиболее острой проблемой защиты воздушного бассейна является снижение выброса диоксида серы, ежегодное поступление которой в атмосферу при сжигании органических топлив исчисляется миллионами тонн. Для анализа влияния вида топлива на выброс оксид серы и других вредных примесей очень важно знать удельное количество этих выбросов на 1 кВт-ч отпущенной электроэнергии. В табл. 3.1 представлены удельные выбросы в г/кВт при избытке воздуха в уходящих газах аух = 1,4. Основной и непрерывно возрастающий выброс диоксида серы дают электростанции на твердом топливе. Удельные выбросы вредных веществ на ТЭС при сжигании наиболее распространенных видов органического топлива, г/кВт·ч Таблица15.1

Электростанции,расположенные в крупных городах и сжигающие сернистый мазут или содержащие угли, целесообразно переводить на сжигание природного газа. Но этот путь ограничен наличием необходимого количества газа. Если же переход ТЭС на сжигание газа или малосернистого твердого топлива невозможен, то необходимо рассмотреть очистку дымовых газов или связывание серы в процессе сжигания, а также предварительное извлечение серы из топлива. |

||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||

Методы очистки дымовых газов могут быть подразделены на циклические (замкнутые), в которых адсорбент (поглощающее твердое или жидкое вещество) регенерируется и возвращается в цикл, а улавливаемый диоксид серы используется, и нециклические (разомкнутые), где регенерация адсорбента и других веществ не производится. Кроме того, методы сероочистки подразделяются на сухие и мокрые. Технико-экономические расчеты показывают, что с увеличением содержания серы в топливе и соответственно концентрации диоксида серы в дымовых газах увеличивается целесообразность применения способов очистки с использованием уловленного диоксида серы. Учитывая масштабы производства серы и серной кислоты в СССР и их стоимость, можно сделать вывод, что применение циклических методов сероочистки дымовых газов ТЭС в обозримый период экономически не оправдано (если не учитывать экологический эффект сероочистки). Для основной части углей: кузнецких, экибастузских, Канско-Ачинских, нерюнгинских, кучекинских — характерно содержание диоксида серы в дымовых газах 0,03—0,06% объемных, т. е. почти на порядок меньше, чем при сжигании подмосковного угля. Для сравнения можно отметить, что в цветной металлургии отходящие газы, содержащие меньше 1 — 3% Диоксида серы, считаются бедными. Следует учитывать также, что циклические способы очистки представляют собой сложное химическое производство и значительно дороже по капиталовложениям и эксплуатационным расходам нециклических вариантов. Мокрый известняковый (известковый) способ. Этот нециклический процесс наиболее разработан и является самым распространенным на электростанциях США, Японии, ФРГ и др. Он обеспечивает очистку газов на 90% от SO2. В нашей стране известняковый способ реализован на агломерационной фабрике Магнитогорского металлургического комбината опытно-промышленных установках Северодонецкой и Губкинской ТЭЦ. Метод основан на нейтрализации сернистой кислоты, получающейся в результате растворения диоксида серы наиболее дешевыми щелочными реагентами — гидратом оксида кальция (известью) или карбонатом кальция (известняком): В результате этих реакций получается сульфит кальция частично окисляющийся в сульфат CaSО4. В большинстве установок, построенных в 60-е и 70-е годы, продукты нейтрализации не использовались и направлялись в отвал. В последние годы этот способ усовершенствован: сульфит доокис-ляется до сульфата кальция и используется после соответствующей термической обработки в качестве строительного материала (гипса). При всех мокрых способах очистки дымовых газов от оксидов серы температура уходящих газов понижается со 130 до 50° С. Подогрев обычно осуществляется газообразным топливом или теплотой неочищенных газов. Количество затрачиваемого топлива составляет около 3% топлива, расходуемого на котел. |

||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | ||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||

Подогрев газов осуществляется для обеспечения рассеивания после выхода их из дымовой трубы. Одним из сложных процессов при очистке дымовых газов «мокрыми» методами является эффективное улавливание брызг орошающего раствора из газов, выбрасываемых в атмосферу. Капли суспензии, орошающей скруббер и содержащей много взвешенных частиц, осаждаясь на поверхности элементов брызгоуловителей, образуют с течением времени отложения, увеличивающие гидравлическое сопротивление аппаратов и требующие периодической очистки. При всех мокрых способах очистки дымовых газов от оксидов серы температура уходящих газов понижается со 130 до 50° С. Подогрев обычно осуществляется газообразным топливом или теплотой неочищенных газов. Количество затрачиваемого топлива составляет около 3% топлива, расходуемого на котел. Подогрев газов осуществляется для обеспечения рассеивания после выхода их из дымовой трубы. Одним из сложных процессов при очистке дымовых газов «мокрыми» методами является эффективное улавливание брызг орошающего раствора из газов, выбрасываемых в атмосферу. Капли суспензии, орошающей скруббер и содержащей много взвешенных частиц, осаждаясь на поверхности элементов брызгоуловителей, образуют с течением времени отложения, увеличивающие гидравлическое сопротивление аппаратов и требующие периодической очистки. В последние годы в ФРГ, Японии и других странах для борьбы с отложениями к реагентам, особенно на базе извести, применяют добавки, например небольшое количество карбоновой кислоты. Эти добавки позволяют получать не суспензию, а прозрачный раствор извести. В результате удается избежать основной трудности при эксплуатации известковых Установок, заключающейся в значительных твердых отложениях на стенках скруббера. Мокро-сухой способ. Этот нециклический способ нашел Широкое распространение в странах Западной Европы и США главным образом при сжигании углей с содержанием серы от 0,5 до 1,5%. В основе метода—поглощение диоксида серы Дымовых газов испаряющимися каплями известкового Раствора. Эффективность сероулавливания более 90%. Преимуществами мокро-сухого способа очистки дымовых газов от SO2 являются: получение продукта в сухом виде, отсутствие сточных вод, высокая (~1) степень использования реагента, умеренное аэродинамическое сопротивление системы. Недостаток этого способа заключается в отказе от использования дешевого известняка и применение высококачественной извести. |

||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | ||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||

Магнезитовый циклический способ наиболее подробно изучен. Способ испытан на опытно-промышленной установке Северодонецкой ТЭЦ. Любой циклический способ несоизмерим по громоздкости с нециклическими вариантами. Сущность этого способа заключается в связывании диоксида серы суспензией оксида магния по реакции MgO + SO2 = MgSO3 . Сульфит магния взаимодействует с диоксидом серы, образуя бисульфит магния: MgS03 + S02 + H2 0 = Mg(HS03 )2. Бисульфит магния нейтрализуется добавлением магнезита: Mg(HSO3 )2 + MgO = 2MgS03 + H2 O. Образовавшийся сульфит магния в процессе обжига при температуре 800—900°С. подвергается термическому разложению с образованием исходных продуктов по реакции MgSO3 = MgO + SO2 . Оксид магния возвращается в процесс, а концентрированный диоксид серы может быть переработан в серную кислоту или элементарную серу. Дымовые газы очищаются от оксидов серы до концентрации 0,03% в скруббере, а образовавшийся раствор бисульфита магния с концентрацией 50—70 г/л поступает в циркуляционный сборник, откуда часть раствора подается в напорный бак и возвращается на орошение скруббера, а другая часть — в нейтрализатор для выделения сульфита магния. Основными недостатками магнезитового циклического способа являются наличие сернокислотного производства и многочисленных операций с твердыми веществами (кристаллами сульфита, золы, оксида магния), что связано с износом оборудования и запылением. Аммиачно-циклический способ основан на обратимой реакции, протекающей между растворенным сульфитом и бисульфитом аммония и диоксидом серы, поглощенной из дымовых газов: (NH4 )2S03 + SO2 + H2 0±2NH4HS03 . При температуре 30—35°С. эта реакция протекает слева направо, а при кипячении раствора — в обратном направлении. Аммиачно-циклический способ позволяет получать сжиженный 100%-ный сернистый ангидрид и сульфат аммония — химические продукты, необходимые народному хозяйству. По этому способу /построена опытно-промышленная установка на Дорогобужской ГРЭС. |

||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | ||||||||||||||||||||||||||||||||||||||||||||||

| изм | Лист | N документа | Подп | Дата | ||||||||||||||||||||||||||||||||||||||||||

Озонный способ одновременной очистки дымовых газов от оксидов серы и азота. Все рассмотренные выше способы позволяют очищать дымовые газы ТЭС только от диоксида серы, а также от хлористых и фтористых соединений. Что же касается оксидов азота, присутствующих в дымовых газах на 90—95% в виде монооксида, то они улавливаются в незначительном количестве. Это объясняется тем, что реакционная способность оксида азота на три порядка меньше по сравнению с реакционной способностью диоксида серы. Озонный способ позволяет производить окисление озоном низших оксидов азота и отчасти серы с последующим связыванием аммиаком. Этот метод разработан в СССР и испытан на Молдавской ГРЭС. За рубежом используется в ФРГ и Японии. Основные недостатки озонного метода: высокая энергоемкость производства озона, достигающая 6—10% мощности энергоблока и коррозионная агрессивность смеси серной и азотной кислот. Сухой известняковый (аддитивный) способ является наиболее простым и требует наименьших капиталовложений. Сущность способа заключается в добавлении к сжигаемому топливу известняка или доломита в количестве, примерно в 2 раза превышающем стехиометрическое содержание серы в исходном топливе. В большинстве случаев в горелки подавалась смесь угольной пыли с молотым известняком. В топке при горении угольной пыли известняк – углекислый кальций – диссоциирует на углекислоту и оксид кальция, а последний, двигаясь совместно с продуктами сгорания по газоходам котла, взаимодействует с серным и сернистым ангидридом, образуя сульфит и сульфат кальция. Сульфат и сульфит кальция вместе с золой улавливаются в золоуловителях. Свободный оксид кальция, содержащийся в золе топлива, также связывает оксиды серы. Основным недостатком этого способа очистки газов является образование прочных отложений золы и сульфата кальция на поверхностях нагрева в области температур 700—1000° С. Подводя итог рассмотрению различных, по сути химических способов очистки дымовых газов ТЭС от диоксида серы, следует отметить, что капиталовложения в нециклические способы очистки составляют около 10—15%, в циклические — 30—40% стоимости энергоблока. Мокрые золоуловители также могут использоваться для Улавливания диоксида серы. Циклические методы могут быть рентабельными при содержании серы в топливе свыше 3,5—4%. В остальных случаях экономически целесообразно применять мокрый известняковый или мокро-сухой известковый метод. Дальнейшее развитие и совершенствование методов очистки дымовых газов ТЭС от оксидов серы направлено на достижение безотходной технологии. |

||||||||||||||||||||||||||||||||||||||||||||||

| ДП 1005 495 ПЗ | ||||||||||||||||||||||||||||||||||||||||||||||

16. ЭКОНОМИЧЕСКАЯ ЧАСТЬ 16.1. Энергетические показатели работы станции 16.1.1 Годовая выработка электроэнергии ГРЭС Годовая выработка электроэнергии ГРЭС подсчитывается по формуле: Wв=Nу×hу [МВт·ч] Где: Nу – установленная мощность электростанции, Nу=3200 [МВт] hу – годовое число часов использования установленной мощности задаётся в исходных условиях. hу=6000 [ч]. Wв=3200×6000=19200000[МВт·ч] 16.1.2 Годовой расход электроэнергии на собственные нужды Годовой расход электроэнергии на собственные нужды определяется на основании энергетической характеристики, в зависимости от мощности и вида сжигаемого топлива. Wcн.= Где:

Wв - годовая выработка электроэнергии [МВт·ч] Wсн.=6,9×4×8000+0,13×19200000=2716800[МВт·ч] 16.1.3 Годовой отпуск электроэнергии с шин электростанции Годовой отпуск электроэнергии с шин электростанции определяется: Wотп.=Wв-Wсн. [МВт·ч] Где: Wв - годовая выработка электроэнергии [МВт·ч] Wсн. - годовой расход электроэнергии на собственные нужды [МВт·ч] Wотп.=19200000-2716800=16483200 [МВт·ч] 16.2 Годовой расход условного топлива Годовой расход условного топлива энергетическими котлами определяется по топливным характеристикам и рассчитывается по формуле: Ву=bхх×nбл×Тр+b×Wв [т.у.т.] |

|||||||||||||

| Лист | |||||||||||||

| изм | Лист | N документа | Подп | Дата | |||||||||

Где: bхх – часовой расход условного топлива на холостой ход энергоблока bхх=19,7[т/ч] b - средний относительный прирост расхода условного топлива b=0,278 [т/МВт·ч] Ву=19,7×4×8000+0,278×2716800 = 1385670,4 [т.у.т.] 16.3 Годовой расход натурального топлива Годовой расход натурального топлива рассчитывается по формуле:

Где:

16.4 Удельный расход условного топлива

Где:

Wотп. – годовой отпуск электроэнергии с шин электростанции [МВт·ч]

|

|||||||||||||

| Лист | |||||||||||||

| изм | Лист | N документа | Подп | Дата | |||||||||

13. СХЕМА И ОПИСАНИЕ ПРИНЯТОЙ КОМПОНОВКИ ОСНОВНОГО ОБОРУДОВАНИЯ В ГЛАВНОМ КОРПУСЕ ТЭС. Компоновка – это взаимное расположение в главном корпусе станции оборудования и строительных конструкций. На современных станциях применяют главным образом закрытую компоновку с размещением оборудования в котельном, деаэраторном, при работе на угле – бункерном и машинном отделении. Эти отделения расположены параллельно, сомкнуто и образуют единый главный корпус. Основные требования к компоновке. - Надежность - Безопасность - Удобная эксплуатация а) возможность ремонта оборудования б) удобство монтажа в) механизация основных работ - Соблюдение санитарно-гигиенических и противопожарных требований - Соблюдение правил техники безопасности - Экономичность - Удобство расширения ТЭС Для строительства главного корпуса используют железобетонные и металлические каркасы. Каркас состоит из колонн, опирающихся на фундамент, ригелей и ферм. Фундаменты бывают монолитные или сборные. Расстояние между осями колоннами главного корпуса в продольном направлении называется шагом. Шаг равен от 6 до 12 метров. Расстояние между осями колоннами главного корпуса в поперечном направлении называется пролетом. Общий пролет составляется из: Однопролетного машинного зала - 28-54 метра, Деаэраторного отделения -7,5-15 метров, Бункерного отделения (при работе на угле) - 8-15 метров, Котельного отделения - 22-46 метров. |

|||||||||||||

| ДП 1005 495 ПЗ | Лист | ||||||||||||

| изм | Лист | N документа | Подп | Дата | |||||||||

Компоновка машинного отделения. По отделению и в районе турбоагрегата устанавливаются площадки обслуживания. Отметка площадки обслуживания составляет от 7 до 15,5 метров. Для обслуживания вспомогательного оборудования предусматривают промежуточные площадки. На 0 отметке машинного зала размещают: - Конденсаторы. - Питательные насосы. - Конденсатные насосы. - Дренажные насосы. - Прочие насосы. Циркуляционные насосы тоже устанавливают в конденсатном помещении, если уровень воды в источнике водоснабжения колеблется в небольших пределах и не требует значительно заглублять насосы. Ниже 0 отметки возможно устройство подвала глубиной 3-4 метра, в котором размещают конденсатные насосы и трубопроводы циркуляционной воды. Турбина и электрогенератор устанавливают на собственных фундаментах, которые не связаны с другими с другими строительными конструкциями, чтобы вибрации турбоагрегата не передались им. В турбинном отделении имеется один или два мостовых крана, для монтажа и ремонта. Грузоподъемность кранов принимается из условий подъема статора турбины и генератора. Габариты турбинного отделения выбирается достаточным для свободной выемки роторов турбины и генератора, трубок конденсатора, трубных систем подогревателей. Отметка низа фермы здания машинного зала составляет 21-35 метров от пола, чтобы свободно поднять крышку ЦНД или поднять ПВД. Турбоустановку компонуют продольно или поперечно относительно основного машинного отделения. При поперечной компоновке турбины по сравнению с продольной сокращается длина паропроводов от котла к турбине. Система этих паропроводов симметрична относительно основной турбины. Конденсаторы располагают под фундаментом турбины, поперек или вдоль ее оси. При продольно-расположенном конденсаторе меньшее количество циркуляционных водоводов, что сокращает площадь машинного отделения. Возможно применение боковых конденсаторов размещенных по обе стороны турбины. Пар в такие конденсаторы поступает через патрубки, расположенные под фундаментом турбины. Боковые конденсаторы увеличивают площадь турбинного отделения, но уменьшает отметку обслуживания турбинной установки. |

|||||||||||||

| ДП 1005 495 ПЗ | Лист | ||||||||||||

| изм | Лист | N документа | Подп | Дата | |||||||||

Регенеративные подогреватели устанавливаются на металлическом каркасе по бокам турбины. Сетевые подогреватели устанавливаются так, чтобы было удобно трассировать теплопроводы. В турбинном отделении со стороны постоянного и временных торцов предусматривается ремонтно-монтажные площадки, куда есть железнодорожный въезд. Для ТЭЦ допускается въезд железнодорожного транспорта только со стороны временного торца. Компоновка оборудования деаэраторного отделения. На верхнем этаже отделения устанавливается деаэраторы питательной воды (21 отметка). Один этаж занят паропроводами, РОУ и БРОУ. Ниже расположен блочный щит управления (8-12 отметка) и устройство РУСН. Компоновка оборудования котельного отделения. Котел располагается, как правило, фронтом параллельно машинному залу. В котельном отделении также предусматривают железнодорожный въезд. Оборудование газовоздушного тракта обычно размещают вне главного корпуса. Открытая установка вентилятора и дымососа применяется на газомазутных ТЭС во всех климатических районах. РВП всегда устанавливается на открытом воздухе. |

|||||||||||||

| ДП 1005 495 ПЗ | Лист | ||||||||||||

| изм | Лист | N документа | Подп | Дата | |||||||||

17. Специальное задание. Центровка турбины по муфтам. Цель центровки турбоагрегатов - обеспечение правильного взаимного расположения роторов и совпадения геометрических осей роторов с осями своих подшипников и цилиндров; центровка является одним из необходимых условий спокойной работы турбоагрегата. Неправильная и небрежная центровка может вызвать в эксплуатации ряд осложнений, а именно: сильную вибрацию турбоагрегата, задевания в лабиринтовых уплотнениях, неправильную работу соединительных муфт, износ подшипников, червячной передачи регулятора и т. д. Некачественная центровка не дает возможности пустить отремонтированную турбину в эксплуатацию и может вызвать необходимость ее повторного вскрытия, чтобы произвести надлежащую центровку с устранением обнаруженных дефектов. Вибрация турбоагрегата, вызванная неправильной центровкой, в большинстве случаев напоминает вибрацию при небалансе роторов. Она имеет частоту, соответствующую числу оборотов агрегата, и не может быть устранена балансировкой. ЦЕНТРОВКА РОТОРОВ ПО МУФТАМ Ротор турбоагрегата, свободно установленный на подшипники, под действием собственного веса получает определенный статический прогиб; поэтому его ось представляет собой не прямую, а кривую линию, что может быть проверено точным уровнем, установленным на шейках ротора. При горизонтальном положении ротора, т. е. при положении, когда центры шеек ротора находятся на одной горизонтальной оси, уклоны обеих его шеек зависят от стрелы прогиба ротора; при равномерном распределении веса ротора по длине эти уклоны одинаковы по величине и направлены в противоположные стороны; неодинаковыми эти уклоны могут быть при неравномерном распределении веса по длине ротора. Во время вращения каждый ротор всегда сохраняет свой естественный статический изгиб независимо от числа оборотов, за исключением периодов перехода через критическое число оборотов. Если уклоны обеих шеек каждого ротора одинаковы по величине и противоположны по направлению («симметричное» положение), а оси всех вкладышей подшипников находятся на одной горизонтальной линии, такую центровку нельзя считать правильной; полумуфты роторов будут при этом не параллельны и неконцентричны одна другой по окружности, что вызовет неспокойный ход турбины вследствие появления в роторах и муфтах добавочных напряжений. |

||||||

| ДП 1005 495 ПЗ | Лист | |||||

| изм | Лист | N документа | Подп | Дата | ||

Правильной центровкой роторов по муфтам является центровка, при которой в рабочих условиях торцевые плоскости подлежащих соединению муфт между собой будут параллельны и концентричны, благодаря чему оси роторов в вертикальной и горизонтальной плоскостях совпадают, а уклоны по уровню смежных с муфтами шеек роторов одинаковы. При этих условиях линия статического изгиба последовательно соединяемых роторов будет представлять плавную непрерывную кривую. Для обеспечения такой центровки оси расточки всех цилиндров и подшипников в вертикальной плоскости, включая ось статора генератора, должны располагаться так, чтобы в рабочих условиях они находились на естественной упругой линии, соответствующей статическому прогибу составного вала; такое положение достигается при монтаже установкой цилиндров и корпусов подшипников на фундаментных рамах с соответствующим уклоном; величина уклонов зависит не только от стрел прогиба роторов, но и от базы центровки, относительно которой ведется сборка турбоагрегата. Базой центровки обычно является или горизонтально расположенный ЦНД или корпус подшипника ЦНД со стороны генератора; при этом естественно крайние подшипники турбоагрегата (первый у турбины и последний у генератора) устанавливаются выше, чем промежуточные. Для трехцилиндровых турбин центровка производится с «симметричным» положением ротора низкого давления, когда базой центровки является горизонтально расположенный ЦНД, или с горизонтальным положением шейки ротора ЦНД со стороны генератора, когда базой центровки является корпус подшипника ЦНД со стороны генератора. Центровка должна обязательно производиться при полностью остывших роторах и цилиндрах турбины, при собранных упорных подшипниках и разъединенных роторах, когда каждый из них может вращаться независимо один от другого. Проверка при горячем состоянии приведет к искажению полученных результатов, так как за время разборки крышки муфты и в процессе замеров горячие роторы горячие роторы получают упругий прогиб. Разница в аксиальных зазорах, замеренных на противоположных сторонах полумуфт, показывает непараллельность торцов муфт и, следовательно, наклон оси одного вала по отношению к другому (величину излома). Разница в радиальных зазорах показывает величину смещения осей роторов в вертикальной и горизонтальной плоскостях, при которой окружности полумуфт не концентричны, а следовательно, ось одного вала не является продолжением оси другого вала. |

||||||

| ДП 1005 495 ПЗ | Лист | |||||

| изм | Лист | N документа | Подп | Дата | ||

Проверка центровки по муфтам производится с помощью специальных скоб с указательными винтами, которые позволяют производить замеры аксиальных и радиальных отклонений осей роторов. Скобы укрепляются на болтах, ввертываемых в специально предусмотренные отверстия в полумуфтах; если этих отверстий нет, их следует просверлить и нарезать. По окончании центровки и снятии скоб в отверстия следует завернуть пробки с прорезью под отвертку для сохранения баланса полумуфт; если же отверстия просверлены на двух взаимно противоположных сторонах полумуфт, то пробок можно не ставить. Скобы следует изготовлять достаточно жесткими и закреплять на полумуфтах прочно, без слабины; это необходимо во избежание отжатия скобы во время замеров, когда между ней и полумуфтой просовываются пластинки щупа; концы указательных винтов должны быть закруглены. Отжатие скобы и отсутствие закругления винтов приводят к существенным ошибкам в центровке; в достаточной жесткости скоб и закреплении их без слабины нетрудно убедиться, если после плавного отжатия от руки свободного конца скобы от муфты и такого же прижатия измеряемый зазор возвращается к первоначальному.

Конструкции скоб для измерения щупом при центровке роторов. а - с полужесткими муфтами; б - с пружинными муфтами; в -с кулачковыми муфтами; 1 - радиальные и 2 - осевые замеры. Рис. 17.1 |

|||||||

| ДП 1005 495 ПЗ | Лист | ||||||

| изм | Лист | N документа | Подп | Дата | |||

Скобы следует привертывать так, чтобы получаемые аксиальные и радиальные зазоры (расстояние от указателя скобы до поверхности муфты или между двумя указателями, укрепленными на разных полумуфтах) не превышали 0,4-0,5 мм. Благодаря этому при центровке можно пользоваться наименьшим количеством пластинок щупа, что повышает точность замеров и облегчает подсчет получаемых зазоров. Измерительные скобы необходимо укреплять на полумуфтах двух смежных роторов, подлежащих центровке, при их рабочем взаимном положении; благодаря этому повороты роторов и замеры центровок при всех проверках могут быть проведены по меткам на муфтах в их рабочем положении и поэтому дадут сравнимые результаты. Кроме того, необходимо постоянно сохранять одно и то же расположение скоб на полумуфтах, что должно быть зафиксировано с формуляре центровки. Центровать путем проворачивания одного ротора не рекомендуется, несмотря на то, что на муфтах обычно протачиваются заводом-изготовителем специальные пояски по окружности и по торцам полумуфт, служащие для получения правильных результатов в случае перекоса в насадке муфты или неточности ее обработки. Эти неправильности не отражаются на результатах центровки, если проворачиваются оба ротора одновременно на один и тот же угол; промеры по скобам при этом производятся всегда при одном и том же взаимном положении полу муфт обоих роторов. Одновременность поворота роторов обеспечивается вставкой, взамен вынутых из фланцев полумуфт соединительных болтов, одной-двух длинных гладких шпилек диаметром, на 0,2-0,3 ммменьше диаметра отверстия. Роторы при центровке проворачивают краном только по направлению рабочего вращения путем петлевого обхвата ротора тросом. После провертывания роторов трос должен быть ослаблен, проверено отсутствие заклинивания в полумуфтах (жесткие полумуфты не должны касаться одна, другой, а при подвижных муфтах должна быть обеспечена свобода перемещения полумуфт в осевом направлении) и свободное положение в отверстиях шпилек, вставленных взамен соединительных болтов. При проворачивании аксиальное передвижение роторов в пределах разбега в упорном подшипнике может приводить к неправильным замерам по торцам полумуфт; влияние осевой игры роторов на производимые замеры может быть учтено при контроле по индикатору, указательный штифт которого прижат к какой-либо торцевой точке вращаемого ротора. Однако такой контроль и связанные с этим подсчеты вызывают затруднения при центровке. Для исключения ошибок, связанных с перемещением какого-либо из валов в аксиальном направлении при их вращении, следует привертывать к полумуфтам две скобы, расположенные на диаметрально противоположных точках окружности полумуфт. |

|||||||

| ДП 1005 495 ПЗ | Лист | ||||||

| изм | Лист | N документа | Подп | Дата | |||

Такая установка скоб для центровки двух валов А и В, соединенных кулачковой муфтой, приведена на рис. 17.1 - в. Для удобства центровки роторов с кулачковыми муфтами со звездочек обеих центрируемых роторов обычно снимаются полумуфты (коронки), хотя эти и некоторые другие подвижные муфты позволяют производить центровку, не разъединяя их. На кулачки звездочек привертываются жесткие стальные скобы, дающие возможность измерять радиальный и аксиальный зазоры между двумя полумуфтами. К диаметрально противоположным кулачкам звездочек обоих валов привертываются другие скобы, также дающие возможность проверять радиальный и осевой зазоры. Замеры проводятся при одновременном поворачивании обоих роторов на 90, 180, 270 и 360°, т. е. каждый раз поворачивая роторы на 90° по отношению к предыдущему положению, пока не будет пройден полный оборот. При каждом из этих положений с помощью щупа замеряются аксиальные и радиальные зазоры; замеры при повороте на 360° должны совпадать с величинами, полученными при нулевом положении роторов; эти замеры являются контрольными. Пластины щупа следует подбирать так, чтобы плотно сжатыми пластинами чувствовалось касание как муфты, так и измерительной скобы. При отсутствии возможности, из-за конструктивных особенностей непосредственно замерять нижние радиальный и аксиальный зазоры; эти зазоры определяются расчетным путем, как разность между суммой боковых зазоров и соответствующим верхним зазором. При правильном положении роторов все радиальные и аксиальные замеры зазоров по скобам полумуфт, производимые в холодном состоянии турбины щупом или индикатором с точностью до 0,01 мм, при одновременном повертывании роторов в любое положение на одинаковый угол, должны быть одинаковыми или во всяком случае расцентровка роторов турбин на 3000 об/мин не должна превышать: для жестких муфт 0,03— 0,04 мм, для полужестких и пружинных муфт 0,05—0,06 мм и для кулачковых муфт 0,08 мм. Замеры, производимые при центровке, принято записывать в формуляр. При анализе результатов измерений, произведенных в холодном состоянии турбины, необходимо учитывать те изменения в положении роторов, которые произойдут в процессе работытурбоагрегата;положение линии роторов горячей турбины значительно отличается от положения ее в холодном состоянии. |

||||||

| ДП 1005 495 ПЗ | Лист | |||||

| изм | Лист | N документа | Подп | Дата | ||

Эти изменения вызываются: 1) всплыванием опорных шеек ротора на масляной пленке, образующейся во время работы во вкладышах подшипников. Всплывание вызывает различный подъем на масляной пленке при разнице в диаметрах соединяемых валов; при этом происходит смещение ротора не только в вертикальной, но и в горизонтальной плоскости: влево при вращении ротора по часовой стрелке и вправо — против часовой стрелки. Величина такого смещения, которое должно учитываться особенно при центровке по расточкам концевых уплотнений, увеличивается: при уменьшении удельной нагрузки на вкладыши, при увеличении окружной скорости, при повышении вязкости масла, при понижении температуры масла на выходе из подшипников; эта величина доходит до 0,1 — 0,3 мм в зависимости от формы расточки вкладыша и может быть определена соответствующим расчетом; 2) тепловыми деформациями корпуса турбины и неравномерным тепловым расширением фундамента турбины и корпусов подшипников вследствие их неодинаковых температур нагрева при работе турбоагрегата. Особенно на центровке сказывается неравномерность прогревафундамента, так как вследствие больших размеровфундамента и почти одинаковых коэффициентов линейного расширения у железобетона и стали даже небольшие температурные разности по фундаменту приводят к заметному изменению центровки. По данным одного из исследований при прогреве фундамента конкретной турбинной установки был замерен подъем фундаментной плиты под передним стулом подшипника почти па 1,5 мм, в то время, как под возбудителем подъема почти не было обнаружено; установившейся температуры фундамент достиг через 19 дней работы турбоагрегата, при этом разность температур в указанных двух крайних точках фундамента достигала 45° С. Должен также учитываться высокий неодинаковый нагрев корпусов подшипников, жестко соединенных с цилиндром турбины, вследствие чего вкладыши подшипников перемещаются по вертикали на разную высоту. Поправки на вертикальное температурное расширение корпусов подшипников могут быть определены по формуле Для чугунных корпусов подшипников величина их вертикального линейного расширения ( |

||||||

| ДП 1005 495 ПЗ | Лист | |||||

| изм | Лист | N документа | Подп | Дата | ||

3) влиянием вакуума в конденсаторе, котороевызывает опускание выхлопных патрубков цилиндра низкого давления и корпусов крайних подшипников, отлитых с ними за одно целое, а также влиянием веса воды, заполняющей конденсатор, если он жестко связанс выхлопными патрубками ЦНД. Поправка на опускание выхлопной части ЦНД может быть определена 'Непосредственными измерениями путем закрепления скобы с индикатором сверху на полумуфте генератора, при этом ножка индикатора должна касаться полумуфты ЦНД; измерения производятся при полностью собранном турбоагрегате (полумуфты разъединены) в двух состояниях: при холодной турбоустановке и привакууме после пуска эжекторов без подачи парана лабиринтовые уплотнения. На основании этих двух измерений путем пересчета на нормальный вакуум можно определить поправку на центровку при рабочем вакууме турбины. Эти практические обстоятельства, вызывающие изменения в центровке при переходе к рабочим условиям, должны учитываться по заводским данным, по данным монтажных формуляров и на основании специальных исследований турбоагрегата. Полученные поправкии величины смещения для каждого подшипника складываются алгебраически; при этом не учитываются только поправки, величина которых не превышает 0,03-0,04 мм. При всех условиях должна устанавливаться в холодном состоянии только такаярасцентровка, которая действует в благоприятную сторону и при рабочих условиях сводится к нулю. Необходимость определять указанные поправки прикаждом капитальном ремонте должна быть исключена записью в формуляре агрегата правильного положения роторов в холодном состоянии с учетом этих поправок. Таким образом, если учитывать указанные соображения по переходу к рабочим условиям, разница в осевых и радиальных зазорах, замеренных при центровке, превышает допустимые величины, необходимо выправить положение валов, так как это указывает на ненормальность положения торцевых поверхностей полумуфт (излом осей) и на несовпадение центров полумуфт. Выправление положения валов производится путем перемещения вкладышей и корпусов соответствующих подшипников как в вертикальной, так и в горизонтальной плоскости; при этом в связи с тем, что перемещения вкладышей и корпусов подшипников для изменения положения осей роторов вызывают изменения зазоров в лабиринтовых уплотнениях, эти перемещения могут производиться лишь в самых ограниченных пределах, определяемых допустимыми изменениями зазоров в уплотнениях. |

||||||

| ДП 1005 495 ПЗ | Лист | |||||

| изм | Лист | N документа | Подп | Дата | ||

При обнаружении расцентровки, прежде чем менять подкладки у подшипников или производить их передвижку для изменения положения роторов, необходимо по результатам центровки произвести подсчеты требующихся подкладок и передвижек с тем, чтобы избежать ошибок и излишних операций и тем самым ускорить очень трудоемкую работу по проверке и исправлению центровки. При центровке турбоагрегата, имеющего несколько роторов, нельзя решать вопрос исправления центровки по замерам, произведенным на одной муфте; для этого нужно иметь данные по центровке всех муфт агрегата и по расположению всех роторов в расточках уплотнений. Эти данные и полученные величины замеров достаточны для определения необходимых перемещений подшипников в вертикальной и горизонтальной плоскостях. Опорный подшипник центрируется в расточке корпуса на четырех опорных подушках; эти подушки привертываются к вкладышу подшипника винтами. Наружная поверхность подушек обточена концентрично с расточкой вкладыша. Правильная радиальная установка вкладышей достигается подбором сменных прокладок, закладываемых под подушки. Подъем вкладыша в вертикальной плоскости производится путем подкладывания прокладки из калиброванной листовой стали соответствующей толщины под нижнюю опорную подушку вкладыша при одновременном уменьшении на такую же величину толщины прокладки под верхней опорной подушкой. Точно также для перемещения вкладыша в горизонтальной плоскости следует вынуть с одной стороны вкладыша из-под опорной подушки прокладку соответствующей толщины и переложить ее под опорную подушку с другой стороны вкладыша. При установке прокладок следует учитывать угол расположения боковых подушек а на вкладыше. Так, например, если ротор надо поднять по высоте на величину А, то необходимо под нижнюю подушку положить прокладку толщиной А и уменьшить на толщину А прокладку под верхней подушкой подшипника; кроме того, под каждую нижнюю боковую подушку необходимо положить прокладку толщиной А При необходимости одновременного перемещения ротора в вертикальной и горизонтальной плоскостях изменение толщины прокладок определяется алгебраической суммой толщин, полученных расчетом измерений. Убедившись в правильности произведенной центровки по муфтам и в том, что после установки необходимых прокладок центровка по расточкам также будет в пределах допусков, опорные подушки после их снятия и изменения толщины прокладок должны быть плотно пригнаны к расточке корпуса подшипника |

||||||

| ДП 1005 495 ПЗ | Лист | |||||

| изм | Лист | N документа | Подп | Дата | ||

Опорный подшипник турбины . 1 - корпус .подшипника; 2 - вкладыш; 3 - крышка подшипника; 4, 5, 6 и 7

-

опорные подушки вкладыша; 8

-

тонкие стальные,

прокладки, регулирующие положение вкладыша; Рис 17.2 Под опорными подушками следует иметь, одну-две прокладки, так как набор из большого числа тонких прокладок трудно поддается плотной пригонке. Прокладки должны устанавливаться цельные из калиброванной стали, а не из латуни, так как последние сминаются (раздавливаются) при работе под влиянием вибраций роторов, вследствие чего нарушается центровка турбины. Точно также не разрешается установка прокладок не под всю опорную поверхность подушки вкладыша, а тем более - применение клиновых прокладок. При вкладышах подшипников, не имеющих опорных подушек, перемещение ротора при центровке может быть произведено путем перемещения корпуса (стула) подшипника в том случае, если этот корпус жестко закреплен на фундаменте. В вертикальной плоскости это перемещение производится путем изменения толщины прокладок между основанием корпуса и плитой фундамента; в горизонтальной плоскости перемещение корпуса производится после ослабления болтов, крепящих корпус подшипника к плите фундамента, и выемки контрольных шпилек. Величина смещения корпуса контролируется индикаторами. После перемещения и крепления корпуса к фундаментной плите болтами производится проверка центровки; при получении удовлетворительных результатов производится развертывание отверстий под контрольные шпильки, изготовление и установка новых контрольных шпилек по новым диаметрам отверстий. У корпусов подшипников, скользящих при тепловых расширениях по фундаментной раме, небольшое перемещение роторов при отсутствии у вкладышей опорных подушек производится шабровкой баббита вкладышей подшипников в пределах допуска зазоров; значительные перемещения в этих случаях могут производиться только после перезаливки и новой расточки вкладышей в соответствии с требующейся передвижкой ротора. |

||||||||

| ДП 1005 495 ПЗ | Лист | |||||||

| изм | Лист | N документа | Подп | Дата | ||||

После установки под корпусами подшипников или у вкладышей всех прокладок, необходимых для улучшения центровки роторов, обязательно проведение повторной контрольной центровки, результаты которой должны быть занесены в формуляр. При ремонтах турбин следует производить центровку по муфтам дважды: один раз после вскрытия турбины, а другой раз - непосредственно при сборке и окончательном закрытии турбины. Проверка центровки по муфтам между роторами ЦНД и генератора, произведенная после закрытия и обтягивания болтов разъема ЦНД, позволяет учесть влияние на центровку веса крышки ЦНД и обтягивания ее болтов. По окончании центровки по муфтам необходимо произвести проверку положения роторов по уровню. Уровень при всех замерах должен быть так установлен посредине шейки ротора, чтобы поперечная ампула уровня показывала строго горизонтальное положение, т. е. нуль; только после этого следует производить отсчет наклона ротора в продольном направлении. Проверка положения ро тора по уровню «Геологоразведка».

Рис. 17.3 |

|||||||

| ДП 1005 495 ПЗ | Лист | ||||||

| изм | N документа | Подп | Дата | ||||

6.2 Газовое хозяйство Схема газорегуляторного пункта

1. Регулятор давления газа. 2. Фильтр. 3. Предохранительный запорный клапан. (ПЗК) 4. Предохранительный сбросной клапан. (ПСК) 5. Запорные задвижки с электроприводом. 6. Дроссельные шайбы. 7. Регулирующий клапан. 8. Газовая магистраль. Рис. 6.3Газорегуляторный пункт (ГРП) – это одноэтажное здание, выполненное из огнеупорного материала, закрытое на ключ. Газ в ГРП поступает из магистрального газопровода. Давление в газопроводе 12-13 атм. (высокое давление) или 5-6 атм. (среднее давление). Для надежной работы котла на газе давление перед горелками должно быть 1,2-1,5 атм. Для дросселирования газа и сооружается ГРП. В помещении ГРП поток газа разделяется на нитки (4-5 ниток, из которых одна резервная). На каждой нитке, кроме регулятора, стоит фильтр, ПЗК и ПСК. Фильтр очищает газ от пыли. ПЗК срабатывает и выключает нитку, если давление газа за регулятором поднимается на 25% от рабочего. ПСК срабатывает и сбрасывает газ в атмосферу, если давление газа за регулятором кратковременно поднимается на 10% от рабочего Если в магистральном газопроводе давление падает до 3 атм., то регулятор дросселировать не может. Все нитки отключаются и переходят на ручное регулирование на байпасные нитки. |

|||||||

Схема газопровода к котлу.

1. Запорная задвижка с электроприводом на входе в котельную. 2. Две запорные задвижки с электроприводом на вводе в котел. 3. Фланцевое соединение для установки заглушки. 4. Клапан-отсечка. 5 и 5а. Регулирующий и растопочный клапан. 6. Две запорные задвижки с электроприводом на вводе в горелки. 7. Продувочные трубопроводы («свечи»). 8. Трубопровод безопасности. Рис. 6.4На вводе в котел установлено 2 запорных задвижки с электроприводом, а между ними продувочная свеча. Далее фланцевое соединение для установки заглушки. Заглушка ставится перед ремонтом. Предусмотрена линия подачи сжатого воздуха от компрессорной, для продувки газопровода. Предусмотрен отвод к запальникам горелок. Растопочные горелки снабжаются запальниками с фотоэлементами (защитные устройства), если свеча запальника не загорелась, то на пульт подается звуковой и световой сигнал, запрещающий разжигать горелки. итп). |

|||||||

Далее установлен клапан-отсечка. Этот клапан мгновенно прекращает подачу газа в котел в случае аварии (разрывы экранных труб, пожар в РВП, воздух к горелкам не поступает, За ним установлен регулирующий клапан, который управляется электронным регулятором процесса горения. Параллельно с ним установлен растопочный клапан. На вводе в каждую горелку устанавливаются две запорные задвижки с электроприводом, а между ними свеча безопасности. После останова котла трубопроводы продувают сжатым воздухом для удаления газа, до тех пор, пока содержание метана не будет меньше или равно 0,1%. Перед пуском газоход тоже продувают, до тех пор, пока содержание кислорода не станет меньше 1%. «Свечи» безопасности при работе котла закрыты, а краны опломбированы. Во время ремонта «свечи» безопасности открыты. Газопровод прокладывается под уклоном, так как в нижней части скапливается конденсат, который периодически удаляется. |

|||||||

6. ВЫБОР СХЕМЫ ТОПЛИВНОГО ХОЗЯЙСТВА НА ОСНОВНОМ ТОПЛИВЕ И ЕГО ОПИСАНИЕ.

К другим котлам. От других котлов 1. Цистерна с мазутом 2. Сливное устройство 3. Фильтр грубой очистки 4. Приемный резервуар с подогревом 5. Перекачивающий насос 6. Основной резервуар 7,8 и 19. Линии рециркуляции 9. Насос первой ступени 10. Обратный затвор 11. Паровой подогрев мазута 12. Фильтр тонкой очистки 13. Насос второй ступени 14. Запорные задвижки 15. Регулятор расхода 16. Расходомер 17. Задвижка перед горелкой 18. Форсунка Рис. 6.1 Мазут поступает на ГРЭС в цистернах по железной дороге. Цистерны устанавливаются на разгрузочную эстакаду. Через верхние люки мазут прогревается паром из отборов до температуры 700 -800 С. Через нижние люки подогретый мазут сливается в желоба, расположенные в межрельсовом пространстве. По этим желобам мазут самотеком стекает в подземную промежуточную емкость. Из нее перекачивается в баки-хранилища. |

|||||||