| Похожие рефераты | Скачать .docx |

Курсовая работа: Обслуживание и текущий ремонт автомобильного транспорта в России

Автомобильный транспорт в России имеет большое значение, так как обслуживает все отрасли народного хозяйства промышленность, сельское хозяйство, торговля и так далее. Ежегодно увеличиваются перевозки пассажиров автобусами и легковыми автомобилями по городским, пригородным, междугородным и международным маршрутам. Непрерывно возрастает дальность перевозок грузов и пассажиров, благодаря повышению эксплуатационных качеств автомобилей, улучшению дорог и построению новых.

Предприятия автомобильного транспорта призваны осуществлять перевозки пассажиров и груза, а также поддерживать работоспособность автомобилей на должном уровне и заниматься восстановлением утраченной в процессе эксплуатации работоспособности подвижного состава, поэтому все предприятия автомобильного транспорта по своим производственным функциям подразделяются на: автотранспортные, автообслуживающие и авторемонтные.

Автотранспортные предприятия (АТП) предназначены выполнять перевозочный процесс и имеют в своем составе подвижной состав, одновременно они выполняют определенные работы по поддержанию автомобилей в техническом состоянии. Предприятия, которые осуществляют перевозки грузов и пассажиров, а также выполняют технические работы с автомобилем, относятся к предприятиям комплексного типа.

К производственным функциям комплексного АТП, помимо осуществления перевозочного процесса, относят: хранение автомобилей, проведение профилактических работ и текущего ремонта подвижного состава и обеспечение автомобилей необходимыми автоэксплуатационными материалами.

Техническое обслуживание (ТО) и ремонт подвижного состава следует рассматривать как одно из главных направлений технического процесса при создании предприятий автомобильного транспорта. Механизация работ при ТО и ремонте служит материальной основой условий труда, повышения его безопасности, а самое главное, способствует решению задачи повышения производительности труда.

Основным средством уменьшения интенсивного изнашивания деталей и механизмов и предотвращения отказов агрегатов или узлов автомобиля, то есть поддержание его в технически исправном состоянии, является своевременное и высококачественное выполнение ТО.

1. Общие сведения об обслуживаемом автомобиле

1.1 Назначение и область применения автомобиля

Автомобиль ЗИЛ 4314 выпускается Московским автомобильным заводом имени Лихачева с 1977 года.. Ранее завод выпускал: с 1962 по 1977 года автомобиль ЗИЛ 130 грузоподъемностью 5 тонн и с 1977 по 1988 года автомобиль ЗИЛ 4314 грузоподъемностью 6 тонн. Кузов автомобилей – деревянная платформа с тремя открывающимся бортами. Кабина – трехместная, цельнометаллическая.

Автомобиль предназначен для перевозки грузов с прицепом ( полная масса прицепа не должна превышать 8000 килограмм) по любым дорогам с твердым покрытием, а также по полевым дорогам, если состояние грунта обеспечивает его нормальную проходимость.

На базе автомобиля ЗИЛ 4314 создали следующие модификации: автомобиль-тягач ЗИЛ 431516 и седельный тягач ЗИЛ 441516. Эти машины предназначены для перевозки различных длинномерных грузов и грузов малой плотностью, а также для буксирования прицепов полной массой 8000 килограмм. На базе перечисленных моделей, завод изготовитель выпускает несколько модификаций, предназначенные для конкретных условий работы автомобилей. Например такие модели как ЗИЛ 431417 в своей конструкции не имеют отопитель кабины, жалюзи радиатора, термостат в системе охлаждения и ряд других деталей, так как эти машины эксплуатируются в условиях тропического климата.

Автомобили рассчитаны на эксплуатацию при температуре окружающей среды от -50 до 40 С, относительной влажностью воздуха до 80% при 20 С, и в районах расположенных на высотах до 3000 метров над уровнем моря, при соответствующих изменениях тягово-динамических качеств. Автомобиль рассчитан на эксплуатацию при безгаражном хранении.

1.2 Техническая характеристика автомобиля

1.2.1 Двигатель

| Модель | ЗИЛ 4314 |

| Тип | V-образный, четырехтактный карбюраторный, верхнеклапанный |

| Число цилиндров | 8 |

| Ход поршня | 95 мм |

| Диаметр цилиндра | 100 мм |

| Объем цилиндров | 6 л |

| Степень сжатия | 6,5 |

| Номинальная мощность | 110кВт |

| Максимальный крутящий момент | 41 кГ·м |

| Порядок работы цилиндров | 1-5-4-2-6-3-7-8 |

1.2.2 Трансмиссия

| Сцепление | Однодисковое, сухое, с пружинным гасителем крутильных колебаний на ведомом диске |

| Коробка передач | Механическая, с пятью передачами для движения вперед и одной для движения назад, с двумя синхронизаторами. |

| Карданная передача | Открытого типа; карданы - на игольчатых подшипниках |

| Главная передача | Двойная, с парой конических шестерен со спиральными зубьями или одинарная гипоидная |

| Дифференциал | Конический, с четырьмя сателлитами |

1.2.3 Ходовая часть

| Рама | Штампованная, клепаная, с лонжеронами швеллерного сечения, соединенными поперечинами |

| Передняя подвеска | Состоит из двух продольных листовых рессор и двух телескопических амортизаторов |

| Задняя подвеска | |

| Шины | Пневматические с допускаемой нагрузкой 2030 кгс |

| Давление в шинах | 4,5-5,5 МПа |

1.2.4 Система управления

| Рулевой механизм | Реечная -зубчатая |

| Передаточное число | 20:1 |

| Усилитель рулевого механизма | Гидравлический |

| Рабочий тормоз | Колодочный, барабанного типа, действует на все четыре колеса, привод пневматический |

| Стояночный тормоз | Барабанного типа, привод пневмомеханический |

1.2.5 Электрооборудование

| Система проводки | Однопроводная |

| Номинальное напряжение в сети | 12 в |

| Маркировка аккумуляторной батареи | 6СТ-90-ЭМС |

1.2.6 Габаритные размеры

| Длина | 7250 мм |

| Ширина | 2500 мм |

| Высота | 2500 мм |

| База | 3800 мм |

| Колея | 1800 мм |

1.2.7 Заправочные емкости

| Топливный бак | 170 л |

| Система охлаждения двигателя | 8,5 л |

| Система смазки двигателя | 26 л |

| Гидромеханическая передача | 9,5 л |

| Картер двухступенчатого моста | 4,5л |

| Картер гипоидного заднего моста | 10 л |

1.3 Техническая характеристика сборочной единицы

Смазочная система двигателя смешанная (под давлением и разбрызгиванием). Для охлаждения масла двигателя снабжены масленым радиатором, установленным впереди жидкостного радиатора.

Под давлением масло подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, к опорам вала привода распределителя зажигания и масленого насоса и к толкателям. К втулкам коромысел масло подается под переменным давлением через пустотелую ось коромысел, в которую масло поступает через каналы, от среднего подшипника распределительного вала. К остальным трущимся деталям двигателя масло поступает свободно и разбрызгиванием.

Из масленого картера масло через неподвижный насос через неподвижный маслоприемник поступает масляный насос.

В нижней головке шатуна имеется отверстие. Когда оно совпадает с отверстием шейки коленчатого вала, масло струей подается на стенку цилиндра. Со стенки цилиндра оно снимается маслосъемным кольцом. Затем через отверстие в канавке маслосъемного кольца масло отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня и в верхней головке шатуна.

Из переднего правого конца магистрального канала масло через трубку попадает к компрессору для смазывания разбрызгиванием кривошипно-шатунного механизма.

В средней шейке распределительного вала предусмотрены две винтовые канавки, при совпадении которых с отверстием в блоке масло подается в головку цилиндров.

Из канала головки цилиндров масло через паз на опорной поверхности стойки оси коромысел поступает в полость. Из полости масло через отверстия оси поступает к втулкам коромысел, а через канал в коромысле – к сферическому сочленению регулировочных винтов со штангами толкателей. Через имеющиеся зазоры во втулках подшипников масло стекает на поверхность головки цилиндров, откуда через два канала по концам головок сливается в картер двигателя.

Стержни клапанов в направляющей втулке и механизм принудительного вращения впускного клапана смазываются масленым туманом и каплями масла, свободно стекающего из соседний механизма коромысел.

Масленый насос. Используется шестеренный, двухсекционный масленый насос. Верхняя секция насоса подает масло в центробежный фильтр, а затем в смазочную систему двигателя. Рабочее давление, создаваемое в этой секции и в масленой системе, поддерживается редукционным клапаном, установленном в промежуточной крышке насоса и отрегулированным на давление 0,32-0,40 МПа. При увеличения давления редукционный клапан перепускает часть масла из напорной полости масляного насоса во всасывающую, а от туда в картер.

Центробежный масленый фильтр. С реактивным приводом, включенный в масленую систему последовательно.

Масло подаваемое насосом, поступает в канал корпуса фильтра, откуда через кольцевой зазор вокруг трубки и через радиальные отверстия трубки и корпуса ротора масло поступает под ставку. Отсюда часть масла попадает в жиклеры через сетчатый фильтр, предохраняющие жиклеры от засорения, а другая часть, пройдя через отверстия во вставке, подвергается очистке от грязи в центрифуге. Масло, прошедшее через жиклеры, стекает в картер двигателя. Очищенное масло, обогнув сверху вставку, через радиальные отверстия в верхней части корпуса ротора, через кольцевой зазор вокруг оси и радиальные отверстия в верхней части оси, поступает в трубку, а затем в канал корпуса фильтра и в распределительную камеру блока и далее в продольные каналы смазочной системы двигателя.

Масленый картер. На двигателе установлен неразъемный стальной масленый картер. Масленый радиатор. Крепится четырьмя болтами к кронштейну, укрепленным на рамке подвески жидкостного радиатора. Снятый с автомобиля радиатор необходимо промыть, обезжиривающим раствором и горячей водой. Затем проверить герметичность под давлением воздуха 0,4МПа в водяной ванне.

2.1 Характеристика предприятия и объекта проектирования

Автотранспортные предприятия осуществляют перевозку грузов или пассажиров, а также все производственные функции по техническому обслуживанию, ремонту, хранению и снабжению подвижного состава.

Работа АТП обеспечивается функционированием различных служб и отделов, входящих в ее состав.

Объектом проектирования является агрегатный цех, на котором будет проводиться техническое обслуживание и ремонт трансмиссии автомобиля ЗИЛ 4314. В данном цехе проводятся работы по разборке, ремонту и сборке узлов и агрегатов трансмиссии автомобилей с последующей их проверкой на стендах и другом оборудовании. Категория условий эксплуатации автомобилей данного предприятия № III- автомобильные дороги грунтовые профилированные и лесовозные. Климат, в котором эксплуатируются автомобили холодный, каждый автомобиль в сутки в среднем проходит 240 километров. Проектируемая автобаза имеет 115 единиц техники моделиЗИЛ 4314.

2.2 Расчет годовой производственной программы по техническому обслуживанию и текущему ремонту автомобилей

Исходные данные:

| Тип подвижного состава | ЗИЛ 4314 |

| Среднесписочный состав автомобилей | 115 единиц |

| Среднесуточный пробег | 240 км |

| Категория условий эксплуатации | III |

| Природно-климатические условия | климат холодный |

Периодичность ежедневного обслуживания (ЕО) автомобиля определяется по формуле:

| (1) |

где ![]() - среднесуточный пробег автомобиля, км.

- среднесуточный пробег автомобиля, км.

![]() (км).

(км).

Периодичность уборочно-моечных работ определяется по формуле:

| (2) |

где ![]() - периодичность проведения моечных работ, дней.

- периодичность проведения моечных работ, дней.

Принимаем![]() равное 2 - 4 дня.

равное 2 - 4 дня.

![]() (км).

(км).

Периодичность технического обслуживания № 1 (ТО-1) и технического обслуживания № 2 (ТО-2) определяется по формуле:

| (3) |

где ![]() - нормативная периодичность технического обслуживания (ТО), км;

- нормативная периодичность технического обслуживания (ТО), км;

![]() - коэффициент корректирования нормативов периодичности в зависимости от условий эксплуатации;

- коэффициент корректирования нормативов периодичности в зависимости от условий эксплуатации;

![]() - коэффициент корректирования нормативов периодичности в зависимости от природно-климатических условий;

- коэффициент корректирования нормативов периодичности в зависимости от природно-климатических условий;

![]() - вид ТО.

- вид ТО.

Для автомобиля ЗИЛ 4314 ![]() = 4000 км;

= 4000 км; ![]() = 16000 км;

= 16000 км; ![]() = 0,8;

= 0,8; ![]() =0,9.

=0,9.

![]() (км);

(км);

![]() (км).

(км).

Пробег до капитального ремонта (КР) определяется по формуле:

| (4) |

где ![]() - нормативный пробег автомобиля до КР, км;

- нормативный пробег автомобиля до КР, км;

![]() - коэффициент корректирования нормативов периодичности в зависимости от категории условий эксплуатации;

- коэффициент корректирования нормативов периодичности в зависимости от категории условий эксплуатации;

![]() - коэффициент корректирования нормативов в зависимости от модификации подвижного состава;

- коэффициент корректирования нормативов в зависимости от модификации подвижного состава;

![]() - коэффициент корректирования нормативов периодичности в зависимости от природно-климатических условий;

- коэффициент корректирования нормативов периодичности в зависимости от природно-климатических условий;

![]() - коэффициент корректирования нормативов в зависимости от степени изношенности подвижного состава, определяется по формуле:

- коэффициент корректирования нормативов в зависимости от степени изношенности подвижного состава, определяется по формуле:

| (5) |

где ![]() и

и ![]() - соответственно процентное количество автомобилей до КР и после КР, единиц;

- соответственно процентное количество автомобилей до КР и после КР, единиц;

![]() и

и ![]() - соответственно коэффициенты, учитывающие степень изношенности автомобилей прошедших и не прошедших КР.

- соответственно коэффициенты, учитывающие степень изношенности автомобилей прошедших и не прошедших КР.

Принимаем

![]() (единиц);

(единиц);

![]() = 1;

= 1; ![]() = 0,8.

= 0,8.

![]()

В зависимости от исходных данных принимаем

![]() = 0,8;

= 0,8; ![]() = 1,0;

= 1,0; ![]() = 0,8;

= 0,8; ![]() = 120000 км.

= 120000 км.

![]() (км).

(км).

После определения расчета периодичности ТО-1 производим окончательную корректировку ее величины по кратности со среднесуточным пробегом автомобиля:

, , |

(6) |

где ![]() - величина кратности;

- величина кратности;

![]()

Окончательно скорректированная по кратности величина периодичности ТО-1 принимает значение:

|

(7) |

![]() (км).

(км).

Округляем до целых сотен: ![]()

После определения расчетов периодичности ТО-2 (![]() ) проверяем её кратность со скорректированной периодичностью ТО-1 (

) проверяем её кратность со скорректированной периодичностью ТО-1 (![]() ):

):

, , |

(8) |

где ![]() - величина кратности.

- величина кратности.

![]()

Окончательно скорректированная величина периодичности ТО-2 принимает значение:

| (9) |

![]() (км).

(км).

Величина расчетного пробега автомобиля до КР корректируется по кратности с периодичностью ТО-1 и ТО-2:

, , |

(10) |

где ![]() - величина кратности.

- величина кратности.

![]() .

.

Принимаем ![]() =70

=70

Окончательная скорректированная величина расчетного пробега автомобиля до КР принимает значение:

| (11) |

![]()

Результаты расчета периодичности по кратности сводим в таблицу.

Таблица 1 - Периодичность ТО и КР

| Наименование периодичности | Нормативная периодичность, км | Расчетная периодичность, км | Коэффициент кратности | Фактическая периодичность, км |

| 1 | 2 | 3 | 4 | 5 |

| 240 | - | - | - | |

| 720 | - | - | - | |

| 4000 | 2880 | 12 | 2900 | |

| 16000 | 11520 | 4 | 11600 | |

| 350000 | 201600 | 70 | 203000 |

Простой подвижного состава при ТО и КР

Простой подвижного состава при ЕО и ТО-1 в расчетах не учитывается, так как эти виды работ выполняются в междусменное время.

Простой автомобиля в ТО-2 определяется по формуле:

| (12) |

где ![]() - нормативная продолжительность простоя подвижного состава в ТО;

- нормативная продолжительность простоя подвижного состава в ТО; ![]() - коэффициент сменности, принимается равным 0,7 при выполнении ТО-2 в междусменное время и равное 1 при выполнении ТО-2 при снятии автомобиля с линии;

- коэффициент сменности, принимается равным 0,7 при выполнении ТО-2 в междусменное время и равное 1 при выполнении ТО-2 при снятии автомобиля с линии;

![]() - коэффициент корректирования нормативов в зависимости от степени изношенности подвижного состава, определяется по формуле:

- коэффициент корректирования нормативов в зависимости от степени изношенности подвижного состава, определяется по формуле:

| (13) |

Принимаем

![]() (единиц);

(единиц);

![]() = 0,97;

= 0,97; ![]() = 1,4.

= 1,4.

![]() .

.

Для автомобиля ЗИЛ 4314

![]() = 0,5-0,6;

= 0,5-0,6; ![]() = 1.

= 1.

![]()

Простой автомобиля в КР

| (14) |

где ![]() - нормативный простой автомобиля в КР, дни;

- нормативный простой автомобиля в КР, дни;

![]() - время доставки автомобиля на специализированное ремонтное предприятие и возврат его, дни.

- время доставки автомобиля на специализированное ремонтное предприятие и возврат его, дни.

Для учебного проектирования принимаем

![]() = 22 дня;

= 22 дня; ![]() = 8 дней.

= 8 дней.

![]() (дней).

(дней).

Под производственной программой предприятия понимается количество обслуживаний, планируемых за определенный промежуток времени. Методика расчета основана на цикле пробега автомобиля до КР ![]() .

.

Число КР на один автомобиль за цикл определяется по формуле:

. . |

(15) |

![]() .

.

Число обслуживаний ТО-2 на один автомобиль за цикл определяется по формуле:

. . |

(16) |

![]() .

.

Число обслуживаний ТО-1 на один автомобиль за цикл определяется по формуле:

. . |

(17) |

![]() .

.

Число ЕО на 1 автомобиль за цикл определяется по формуле:

. . |

(18) |

![]() .

.

Для перехода от числа обслуживания за цикл к годовому рассчитываем переводной коэффициент по следующей формуле:

, , |

(19) |

где ![]() - число дней эксплуатации автомобиля за год, определяется по формуле, дни;

- число дней эксплуатации автомобиля за год, определяется по формуле, дни;

![]() - число дней эксплуатации автомобиля за цикл, определяется по формуле.

- число дней эксплуатации автомобиля за цикл, определяется по формуле.

| (20) |

![]() .

.

| (21) |

где ![]() - число дней работы предприятия в году, дни;

- число дней работы предприятия в году, дни;

![]() - коэффициент технической готовности автомобиля, определяется по формуле:

- коэффициент технической готовности автомобиля, определяется по формуле:

| (22) |

где ![]() - суммарное число дней простоя автомобиля в ТО-2 и КР, определяется по формуле:

- суммарное число дней простоя автомобиля в ТО-2 и КР, определяется по формуле:

| (23) |

![]() .

.

![]() .

.

Для моторного участка

![]() .

.

![]() (дня).

(дня).

![]() .

.

Число КР на один автомобиль за год определяется по формуле:

| (24) |

![]() .

.

Число ТО на один автомобиль за год определяется по формуле:

| (25) |

где ![]() - вид ТО.

- вид ТО.

![]() .

. ![]() .

.

![]() .

.

Годовая программа КР и ТО на все автомобили определяется по формуле:

| (26) |

где ![]() - среднесписочное количество автомобилей в АТП, единиц.

- среднесписочное количество автомобилей в АТП, единиц.

![]() .

.

![]() .

.

![]() .

.

![]() .

.

Количество диагностических воздействий за год на весь парк автомобилей определяется по формуле:

|

(27) |

| (28) |

![]() .

.

![]() .

.

Количество ходовых автомобилей определяется по формуле:

| (29) |

![]() (единиц).

(единиц).

Годовой пробег автомобиля определяется по формуле:

| (30) |

![]() (км).

(км).

Суточное количество обслуживаемых автомобилей определяется по формуле:

| (31) |

![]()

![]()

![]()

![]()

![]()

Ритм производства в зонах технического обслуживания и диагностики определяется по формуле:

, мин, , мин, |

(32) |

где ![]() - продолжительности рабочей смены по данному виду ТО в течение суток;

- продолжительности рабочей смены по данному виду ТО в течение суток;

![]() - количество смен;

- количество смен;

![]() - коэффициент, учитывающий неравномерность поступления подвижного состава на работающие посты, принимается для зон ЕО

- коэффициент, учитывающий неравномерность поступления подвижного состава на работающие посты, принимается для зон ЕО ![]() = 1,5; для зон ТО-1, ТО-2,

= 1,5; для зон ТО-1, ТО-2, ![]() ,

, ![]()

![]() .

.

![]() (мин).

(мин).

![]() (мин).

(мин).

![]() (мин).

(мин).

![]() (мин).

(мин).

![]() (мин).

(мин).

Удельная трудоемкость ЕО определяется по формуле:

| (33) |

где ![]() - нормативная трудоемкость ЕО.

- нормативная трудоемкость ЕО.

![]() ( челÄч).

( челÄч).

Трудоемкость ТО-1 и ТО-2 определяется по формуле:

| (34) |

где ![]() - нормативная трудоемкость ТО;

- нормативная трудоемкость ТО;

![]() - коэффициент корректирования нормативов трудоемкости ТО и ТР в зависимости от количества автомобилей на АТП и количества технологически совместимых групп подвижного состава.

- коэффициент корректирования нормативов трудоемкости ТО и ТР в зависимости от количества автомобилей на АТП и количества технологически совместимых групп подвижного состава.

Количество технологически совместимых групп подвижного состава принимаем равным двум.

Для автомобиля ЗИЛ 4314 принимаем

![]() = 0,58;

= 0,58; ![]() =1,0;

=1,0; ![]() = 1,05.

= 1,05.

![]() (челÄч)

(челÄч)

![]() (челÄч)

(челÄч)

Удельная трудоемкость текущего ремонта (ТР) определяется по формуле:

| (35) |

Для автомобиля ЗИЛ 4314 принимаем

![]() =1,2;

=1,2; ![]() =1,0;

=1,0; ![]() =1,2;

=1,2; ![]() =1,19;

=1,19; ![]() = 1,05.

= 1,05.

![]() .

.

Годовой объем работ определяется по формуле:

| (36) |

![]() (челÄч).

(челÄч).

![]() (челÄч).

(челÄч).

![]() (челÄч).

(челÄч).

Годовой объем работ по текущему ремонту определяется по формуле:

| (37) |

![]() (челÄч).

(челÄч).

Годовая трудоемкость работ по ремонтным цехам определяется по формуле:

| (38) |

где ![]() - доля цеховых работ в процентном отношении от общего объема работ текущего ремонта.

- доля цеховых работ в процентном отношении от общего объема работ текущего ремонта.

Для автомобиля ЗИЛ 4314 ![]() принимаем за 18-20%.

принимаем за 18-20%.

![]() .

.

2.3 Расчет численности производственных рабочих

При расчете различают технологически необходимых ![]() и штатные

и штатные ![]() число рабочих.

число рабочих.

Технологически необходимое число рабочих определяется по формуле:

технический обслуживание ремонт автомобильный

, , |

(39) |

где ![]() - годовой объем работ по агрегатному цеху, челÄч;

- годовой объем работ по агрегатному цеху, челÄч;

![]() - годовой фонд времени рабочего места технологически необходимого рабочего, ч, рассчитывается по формуле:

- годовой фонд времени рабочего места технологически необходимого рабочего, ч, рассчитывается по формуле:

| (40) |

где ![]() - число календарных дней в году;

- число календарных дней в году;

![]() - число выходных дней в году;

- число выходных дней в году;

![]() - число праздничных дней в году;

- число праздничных дней в году;

- продолжительность рабочего дня;

- час сокращения рабочего дня перед праздником.

![]() (ч).

(ч).

![]() (чел).

(чел).

Штатное число производственных рабочих определяется по формуле:

| (41) |

где ![]() - годовой фонд времени штатного рабочего, ч.

- годовой фонд времени штатного рабочего, ч.

Годовой фонд времени штатного рабочего времени меньше фонда времени технологически необходимого рабочего за счет представления рабочим отпусков и невыхода их на работу по уважительным причинам, определяется по формуле:

| (42) |

где ![]() - число дней отпуска согласно трудовому кодексу,

- число дней отпуска согласно трудовому кодексу, ![]() = 28 дней;

= 28 дней;

![]() - число дней невыхода на работу по уважительным причинам (выполнение государственных обязанностей, по болезни так далее). Принимаем равное 10-15 дней.

- число дней невыхода на работу по уважительным причинам (выполнение государственных обязанностей, по болезни так далее). Принимаем равное 10-15 дней.

![]() (ч).

(ч).

![]() (чел).

(чел).

Таблица 2 - ведомость производственных рабочих участка

| Профессия | Технологические рабочие | Штатные рабочие | Разряд | |||

| 2 | 3 | 4 | 5 | |||

| Слесарь по ремонту автомобилей | 4 | 5 | 2 | 1 | 1 | 1 |

2.4 Расчет технологического оборудования

Количество основного оборудования определяется расчетом по трудоемкости работ:

| (43) |

где ![]() - трудоемкость работ в год, челÄч;

- трудоемкость работ в год, челÄч;

![]() - число рабочих дней в году;

- число рабочих дней в году;

![]() - продолжительность рабочей смены, ч;

- продолжительность рабочей смены, ч;

![]() - число рабочих смен

- число рабочих смен

![]() - число рабочих, одновременно работающих на данном виде оборудования;

- число рабочих, одновременно работающих на данном виде оборудования;

![]() - коэффициент использования оборудования по времени, зависит от его рода, назначения и рода производства. Принимается равным

- коэффициент использования оборудования по времени, зависит от его рода, назначения и рода производства. Принимается равным ![]() = 0,6…0,9.

= 0,6…0,9.

Таблица 3 – Технологическое оборудование

| Наименование | Тип, модель | Количество, штук | Размеры в плане, мм | Общая площадь, м2 |

| 1 Вертикальный сверлильный станок | 2С-132 | 1 | 1310х1605 | 2,10255 |

| 2 Шкаф инструментальный | СТ100 | 1 | 800х400 | 0,32 |

| 3 Тумбочка инструментальная | СД-371 | 1 | 700х500 | 0,35 |

| 4 Стенд для разборки пневмооборудования грузовых автомобилей | К245 | 1 | 1200х840 | 1,008 |

| 5 Станок для расточки тормозных барабанов и обточки тормозных накладок | Р159 | 1 | 1820х900 | 1,638 |

| 6 Стенд для разборки и сборки коробок передач | Р201 | 1 | 692х195 | 0,13494 |

| 7 Пресс гидравлический с электроприводом | Р338 | 1 | 2050х1630 | 3,3415 |

| 8 Стенд для сборки и регулировки сцепления автомобиля ЗИЛ и ГАЗ | Р207 | 1 | 625х565 | 0,353125 |

| 9 Верстак слесарный | Р529 | 4 | 1200х700 | 3,36 |

| 10 Шкаф для хранения инструментов | Р934 | 1 | 700х 500 | 0,70 |

| Продолжение таблицы 3 | ||||

| 11 Ванна для мойки | Собст.изг | 1 | 900х750 | 0,675 |

| 12 Стенд для разборки и сборки карданных валов | Р2215 | 1 | 2015х1236 | 2,49054 |

| 13 Пресс для клепки фрикционных накладок тормозных колодок и дисков сцепления | Р335 | 1 | 420х470 | 0,1974 |

| 14 Стенд для прессовки шкворней грузовых автомобилей | Р332 | 1 | 1690х550 | 0,9295 |

| 15 Огнетушитель пенный | ОП-5 | 2 | 62х33 | 0,74 |

| 16 Ящик с песком | 1 | 1000х500 | 0,50 | |

| 17 Кран подвесной однобалочный | 1 | |||

| 18 Стенд для разборки и сборки рессор автомобиля | Р 201 | 1 | 1225Х90 | 0, 9295 |

| Итого | 20,4131 | |||

Таблица 4 - Технологическая оснастка

| Наименование | Модель, ГОСТ | Количество, штук |

| 1 Линейка для проверки сходимости колес | К-624 | 1 |

| 2 Инструмент для ремонта и обслуживания гидрорулей | И135 | 1 |

| 3 Линейка измерительная металлическая | Л342 | 4 |

| 4 Комплект ключей гаечных с открытыми зевами | И-146 | 2 |

| 5 Комплект торцевых ключей | 2336М11 | 2 |

| 6 Штангенциркуль | ШЦ-1-125-01 | 5 |

| 7 Шаблон радиусный | Т1 | 2 |

| 8 Пневмогайковерт | ИП-3113А | 1 |

| 9 Набор щупов | ГОСТ 882-75 | 1 |

| 10 Набор напильников | ГОСТ 643-73 | 1 |

![]() .

.

2.5 Расчет производственной площади, освещения и вентиляции

Производственная площадь моторного участка рассчитывается по формуле:

| (44) |

где ![]() - площадь участка , м2

;

- площадь участка , м2

;

![]() - суммарная площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2

;

- суммарная площадь горизонтальной проекции технологического оборудования и организационной оснастки, м2

;

![]() - коэффициент плотности расстановки оборудования.

- коэффициент плотности расстановки оборудования.

![]() (м2

)

(м2

)

Окончательная площадь зоны ТО и ТР, постов диагностики и цехов обычно корректируется и устанавливается с учетом того, что при строительстве широко используются унифицированные типовые секции и пролеты, а также типовые конструкции и детали, изготовленные серийно заводами стройматериалов.

Производственные здания выполняются сеткой колон, имеющих одинаковый для всего здания шаг, равный 6 или 12 м, одинаковый размер пролётов с модулем 6, то есть 12, 18, 24 и более метров. Колоны, используемые в качестве опор, бывают прямоугольного, круглого или овального сечения. Прямоугольные имеют сечение 400х400; 400х600; 400х800; 500х500; 500х600; 500х800.

Высота здания выбирается в зависимости от размера пролета.. Для одноэтажных зданий она рвана: до 12 метров - 3,6; 4,2. При пролете до 18 метров - 4,8. При пролете до 24 метров - 5,4; 6; 7,2.

Отдельные помещения изолируются друг от друга и от внешней среды стенами. Стены выполняются в виде капитальных сооружений или перегородок. Капитальные стены выполняются толщиной 380; 510 и 640 мм. Перегородки изготавливаются из кирпича или стеновых панелей. Кирпичные изготовляются толщиной 120, 250, 380 мм, а из стеновых панелей - толщиной 100, 120, 300 мм (для не отапливаемых помещений), а для отапливаемых - 280; 300 мм.

Окончательно принимаемая площадь должна быть уточнена по размерам участкам типовых проектов, организации труда на автотранспортным предприятиям. Корректировка допускается в пределах 20% для помещений с площадью до 100 м2 и 10% для помещений с площадью свыше 100 м2 .

Компоновка технологического оборудования и оснастки должна учитывать схему технологического процесса и выполняется с учетом минимального передвижения рабочих в процессе труда и соблюдение нормируемых расстояний между оборудованием в соответствии со СНиП.

Окончательно принимаем площадь 96 м2 ., так как для оборудование занимает большую площадь.

Освещение

В соответствии со СНиП на объекте проектирования следует принять тот или иной тип освещения и установить нормы освещения на объекте проектирования и индивидуальных рабочих местах.

Уровень освещения зависит от характера выполняемых работ. Освещённость на открытых стояках не менее 5 лк, на закрытых - 10 лк, зона мойки и уборки - 200 лк, зона ТО и в цеха - 500 лк, цехах топливной аппаратуры и зонах диагностирования - 750 лк.

Для естественного освещения следует выполнить расчет количества окон, для этого определяют суммарную площадь окон по формуле:

| (45) |

где ![]() - площадь участка;

- площадь участка;

![]() - удельная площадь окон, приходящихся на 1 м2

пола (принимается равным 0,1…45) в зависимости от выполняемых работ на участке;

- удельная площадь окон, приходящихся на 1 м2

пола (принимается равным 0,1…45) в зависимости от выполняемых работ на участке;

![]() - коэффициент, учитывающий потери света от стекол (принимается равным 0,6…0,9).

- коэффициент, учитывающий потери света от стекол (принимается равным 0,6…0,9).

Число окон рассчитывается по формуле:

, м2

, , м2

, |

(46) |

где ![]() - площадь одного окна, определяется по формуле:

- площадь одного окна, определяется по формуле:

| (47) |

где ![]() - ширина окна (принимается из стандартных значений 1,5; 2; 3 и 4 м)

- ширина окна (принимается из стандартных значений 1,5; 2; 3 и 4 м)

![]() - высота окна, рассчитывается по формуле:

- высота окна, рассчитывается по формуле:

| (48) |

где ![]() - высота здания;

- высота здания;

![]() - расстояние от пола до подоконника (принимается от 0,8 до 1,2 м);

- расстояние от пола до подоконника (принимается от 0,8 до 1,2 м);

![]() - расстояние от потолка до окна (принимается равным от 0,3 до 0,5 м).

- расстояние от потолка до окна (принимается равным от 0,3 до 0,5 м).

![]() (м).

(м).

![]() (м2

).

(м2

).

![]() (м2

).

(м2

).

![]() (единиц).

(единиц).

Расчет искусственного освещения

Выбираем значение освещенности и системы освещения в зависимости от характеров работ, от площади пола и высоты здания выбираем удельную мощность осветительной установки (![]() = 15…25

= 15…25 ![]() ) и рассчитываем суммарную мощность ламп по формуле:

) и рассчитываем суммарную мощность ламп по формуле:

| (49) |

где ![]() - площадь участка.

- площадь участка.

![]() (Вт)

(Вт)

Затем выбираем виды ламп (люминесцентные или накаливания). Мощность ламп накаливания выбирается из следующего ряда - 60; 75; 100; 150; 200; 250; 300; 500; 750; 1000; 1500.

Люминесцентные лампы бывают низкого, высокого и сверхвысокого давления. Мощность ламп низкого давления от 8 до 120 Вт. Высокого и сверхвысокого от 80 до 1000 Вт.

На участке будут использоваться лампы накаливания, мощностью 150 Вт

Число ламп рассчитывается по формуле:

, шт , шт |

(50) |

где ![]() - мощность одной лампы.

- мощность одной лампы.

![]() (шт).

(шт).

Принимаем ![]() равное 10.

равное 10.

Фактическая суммарная мощность ламп определяется по формуле:

| (51) |

![]() (Вт).

(Вт).

Расход электроэнергии за год рассчитывается по формуле

| (52) |

где ![]() - годовое время работы освещения, зависящее от природно- климатического района нахождения АТП и количества смен. При работе в одну смену в теплом климате

- годовое время работы освещения, зависящее от природно- климатического района нахождения АТП и количества смен. При работе в одну смену в теплом климате ![]() = 650 кВт.

= 650 кВт.

![]() (кВт).

(кВт).

Расчет вентиляции

Вентиляция помещения предназначена для уменьшения задымленности,

запыленности и для отчистки воздуха от вредных выделений производства. Она способствует оздоровлению условий труда, повышению производительности труда и предотвращает профзаболевания.

На проектируемых участках принимается смешенная вентиляция (естественная и механическая). Естественная вентиляция осуществляется за счет форточек, дефлекторов.

Суммарная площадь форточек определяется по формуле:

| (53) |

где ![]() - площадь участка;

- площадь участка;

![]() - коэффициент, учитывающий отношение площади форточек к площади помещения, в зависимости от выполняемых работ

- коэффициент, учитывающий отношение площади форточек к площади помещения, в зависимости от выполняемых работ ![]() = 0,02… 0,04.

= 0,02… 0,04.

![]() (м2

)

(м2

)

Расчет механической вентиляции. Рассчитывается по кратности обмена воздуха по формуле:

| (54) |

где ![]() - объем помещения, м3

, рассчитывается по формуле;

- объем помещения, м3

, рассчитывается по формуле;

![]() - коэффициент кратности объема воздуха в зависимости от проектируемого помещения (для моторного участка

- коэффициент кратности объема воздуха в зависимости от проектируемого помещения (для моторного участка ![]() = 3…4)

= 3…4)

| (55) |

![]() (м3

).

(м3

).

![]() (м3

).

(м3

).

3. Технологическая часть

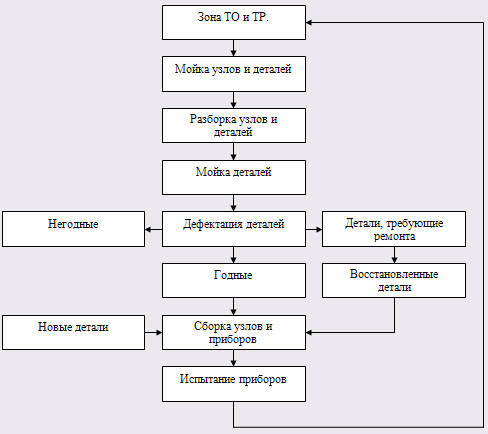

3.1 Технологический процесс работ агрегатного цеха

Работы на участке проводятся в следующем порядке: при поступление автомобиля в зону технического обслуживания и текущего ремонта проводится мойка и очистка узлов и приборов, затем они разбираются на составные части и детали, которые моют, а потом проводится дефектация деталей. Годные, новые и восстановленные детали поступают на сборку, а негодные на утилизацию. После сборки узлов и приборов проводится их испытания после чего они направляются в зону технического обслуживания.

Ниже приведена схема технологического процесса агрегатного цеха.

Рисунок 1 - Схема технологического процесса ТО и ТР

3.2 Техническое обслуживание и ремонт системы

ЕО- перед выездом на линию, перед пуском двигателя, необходимо проверить уровень масла в поддоне картера. В этих целях вынимают и протирают ветошью измерительный щуп, вставляют наместо до упора, затем вновь вынимают и по специальным меткам определяют, сколько следует залить масла. Нежелательна эксплуатация автомобиля при пониженном уровне масла, так как приводит к перегреву и разжижению масла, но не допускается и перелив масла выше указанных меток, потому что этот избыток масла будет попадать в камеру сгорания, что приводит к дымлению двигателя, к замасливанию электродов свечей и выходу их из строя. Следует проверить герметичность системы смазки по возможным подтекам масла. В дороге следует следить за показанием манометра (указателем давления масла) на различных режимах работы двигателя.

ТО-1 – провести контрольный осмотр, обращая особое внимание на герметичность системы- возможны подтеки масла через поврежденные или плохо затянутые прокладки (клапанных крышек, поддона картера, крышки распределительных шестерен), в местах соединения шлангов, трубопроводов, через повреждения в элементах масляного радиатора, через поврежденные или плохо затянутые элементы масляных фильтров, центрифуг, часто наблюдается течь масла через передний и особенно через задний коренные подшипники коленчатого вала при повышенных износах или повреждений их сальников и т.д.

Поэтому при каждом ТО-1 следует проводить крепежные работы в местах возможной течи масла и самих элементов системы смазки, расположенных снаружи двигателя. Проверить давление масла в системе на прогретом двигателе на различных режимах работы. Указатель давления на щупе приборов должен показывать на скоростном режиме работы двигателя для легковых и грузовых автомобилей семейств ГАЗ, ЗИЛ и МАЗ. На холостом ходу холостом ходу давление должно быть в пределах 0,05-0,08 МПа. Не допускается работа двигателей при загорании сигнализатора аварийного давления масла. Масло подлежит замене, если оно уже настолько темного цвета, что не просматриваются риски на щупе.

ТО-2 – дополнительно к объему работ по ТО-1 при ТО-2 порядке проведения сопутствующего ремонта можно заменять отдельные неисправные легкодоступные элементы смазки, вплоть до масляного радиатора, центрифуги и т.д.

ЕО- проверить уровень масла в моторе, при необходимости залить. Перед выездом на линии визуально проверить на наличие течи снизу масла.

СО- помимо вышеуказанных объемов работы ТО-1 иТО-2 перед летней эксплуатации меняют зимнее моторное масло на летнее с последующей промывкой системы смазки или наоборот. Сливают масло на прогретом двигателе в специальную емкость, с последующей утилизацией отработавшего масла.

4. Проектирование приспособлений

4.1 Приспособления, применяемые при ТО и ТР узла

Современные узлы и агрегаты изготавливают на высокоточном технологическом оборудовании.

Для обслуживания и ремонта агрегатов и узлов применяют универсальный съемник, для постановки и снятия узлов, валов и корпусов. При работе с приспособлением нужно помнить о технике безопасности.

Этот универсальный съемник состоит из следующих частей: ручка, зацеп, траверса, наконечник сменный, двух болтов и штифтов.

4.2 Проектирование приспособления, применяемого при ТО и ТР системы

Современные узлы и агрегаты изготавливают на высокоточном технологическом оборудовании.

Для качественного ремонта, технического обслуживания агрегатов и узлов автомобилей широко применяется различный инструмент и приспособления.

Съемники универсальные служат для снятия и постановки узлов, агрегатов и т.д. Существуют съемники специальные, универсальные, обеспечивающие круговой контакт с захватывающей деталью.

Выталкиватели инерционные применяются для выпресовки ряда деталей. Используют кинетическую энергию массивной втулки, посаженную на среднюю часть вала выталкивателя. Резко подовая втулку вдоль вала и ударяя по заднему фланцу, создает усилие, необходимое для выпресовки детали.

Ключи специальные применяют в целях обеспечения доступа к крепежным деталям и для повышения качественной затяжки.

Приспособление-вид оснастки, имеет разнообразное конструктивное исполнение. Они применяются для: крепления узлов на стендах, для разборки или сборки, монтажа, выпресовки деталей, фиксирования валов.

Разборочно-сборочные работы составляют свыше 50% общей трудоемкости ремонта. При ремонте автомобилей, разборка и сборка связана с подъемом и транспортировкой большого количества различных узлов, агрегатов, деталей.

Поэтому ремонтные предприятия оснащаются всевозможным оборудованием для поднятия и перемещения различных грузов.

5. Разработка мероприятий по технике безопасности, пожарной безопасности, санитарии и охране окружающей среды

Охрана труда и техника безопасности - это комплекс мероприятий и соответствующих приемов выполнения работ, обеспечивающих сохранение здоровья трудящихся на производстве.

Ответственность за охрану труда и технику безопасности, а также за проведение мероприятий по снижению и предупреждению производственного травматизма, профессиональных заболеваний в целом по предприятию возлагается на руководителя предприятия, а по отдельным участкам - на соответствующих руководителей.

Для предупреждения производственного травматизма на каждом предприятии разрабатываются и доводятся до сведения работающих соответствующие правила техники безопасности и пожарной безопасности. Руководство предприятия обязано обеспечить своевременное и качественное проведение инструктажа и обучение работающих безопасным приемам и методам работы.

Инструктажи по характеру и времени проведения подразделяются на:

-вводный

-первичный

-повторный

-внеплановый

-целевой

При проведении вводного инструктажа должны быть разъяснены:

-основные положения российского законодательства по технике безопасности и производственной санитарии;

-правила внутреннего трудового распорядка на предприятии, правила поведения на территории, в производственных и бытовых помещениях, а также значение предупредительных надписей, плакатов и сигнализаций;

-особенности условий работы соответствующего участка и меры по предупреждению несчастных случаев;

-требования к работающим по соблюдению личной гигиены, и правила производственной санитарии на предприятии;

-нормы выдачи и правила пользования спецодеждой, спецобувью и защитными приспособлениями;

-порядок оформления несчастного случая, связанного с производством;

требования пожарной безопасности.

В программу инструктажа по безопасным приемам и методам на рабочем месте входят:

-общее ознакомление с технологическим процессом на данном участке производства;

-ознакомление с устройством оборудования, приспособлений, оградительных и защитных устройств, а также применением средств индивидуальной защиты (предохранительных приспособлений);

-порядок подготовки к работе (проверка исправности оборудования, пусковых приборов, заземляющих устройств, приспособлений и инструментов);

-требование правильной организации и содержания рабочего места;

основные правила безопасности при выполнении работ, которые должен выполнять данный рабочий индивидуально и совместно с другими рабочими.

В зоне ТО и в зоне ТР для обеспечения безопасной и безвредной работы ремонтных рабочих, снижения трудоемкости, повышения качества выполнения работ по ТО и ТР легковых автомобилей работы проводят на специально оборудованных постах, оснащенных электромеханическими подъемниками, которые после подъема автомобиля крепятся специальными стопорами, различными приспособлениями, устройствами, приборами и инвентарем. Автомобиль на подъемнике должен быть установлен без перекосов. Для предупреждения поражения работающих электрическим током подъемники заземляют. Снятие агрегатов и деталей, связанное с большими физическими напряжениями, неудобствами, производят с помощью съемников. Агрегаты, заполненные жидкостями, предварительно освобождают от них, и лишь после этого снимают с автомобиля. Легкие детали и агрегаты переносят вручную, тяжелые агрегаты массой более 20 кг снимают с приспособлениями и транспортируют на передвижных тележках. Карбюратор, топливный насос, трубы глушителя снимают при остывшем двигателе. Ремонтные рабочие должны пользоваться исправным инструментом и оснасткой, так как автомобили сами заезжают на посты ТО и ремонта, зона ТО и ТР снабжена принудительно-вытяжной вентиляцией.

Все рабочие места в зонах ТО и ТР должны содержаться в чистоте, не загромождаться деталями, оборудованием, приспособлениями. На рабочем месте слесаря по ремонту автомобиля должны быть необходимые оборудование, приспособления и инструмент. Все оборудование и инструмент, запасные части, приспособления располагают в непосредственной близости в пределах зоны досягаемости.

Основными факторами, влияющими на окружающую среду, животный и растительный мир, в том числе и на человека, являются отработавшие газы автомобиля, которые содержат окиси углерода, а также окислы свинца. Наряду с отработавшими газами вредное действие на окружающую среду оказывает шум и вибрация, возникающие при движении автомобиля и работе станции технического обслуживания. Значительно уменьшить вредное воздействие на окружающую среду оказывает поддержание подвижного состава в технически исправном состоянии.

Для обеспечения пожарной безопасности предприятия на каждые 50 метров площади участка должен приходиться один огнетушитель. Горюче-смазочные материалы должны находится отдельно от открытого пламени и утилизироваться согласно экологическим нормам.

В данном курсовом проекте были рассмотрены вопросы об обслуживании и текущем ремонте автомобильного транспорта в нашей стране. Изучен вопрос о назначении автомобиля, его технической характеристики, а также конструкции и назначении системы смазки автомобиля ЗИЛ 4314.

Кроме того, произведен расчет годового объема программ по ТО и ТР. Рассчитана численность производственных рабочих агрегатного цеха, подобрано необходимое оборудование для выполнения требуемых работ. На основании чего произведен расчет площади цеха, его освещения и вентиляции.

Изучен технологический процесс работ выполняемых в агрегатном цехе и разработаны мероприятия по ТО и ТР системы охлаждения двигателя; рассмотрены применяемые приспособления при ТО и ТР, а также разработаны мероприятия то технике безопасности, противопожарной безопасности и т.п.

В графической части курсового проекта представлены:

- сборочный чертеж центробежного масляного фильтра автомобиля ЗИЛ 4314;

- планировка агрегатного цеха;

- чертеж приспособления.

При выполнении работ по ТО и ТР автомобилей для повышения качества и быстроты выполняемых операций необходимо внедрять современные технологии и приспособления. Это повысит уровень обслуживания и поможет сократить время на ТО и ТР автомобиля.

1 Левитский Э.Ф Автомобиль ЗИЛ 130 и его модификации. Московский автомобильный завод имени Лихачева Н.А., 1992

2 Вахламов В.К. Автомобили: Теория, конструкция автомобиля и двигателя: Учебник для студ. Учреждений сред. Проф. образования. – М.: Изд. Центр "Академия", 2003.

3 Епифанов Л.И., Епифанова Е.А. Техническое обслуживание и ремонт автомобилей. - М.: ФОРУМ, ИНФРА-М, 2001.

4 Каталог ГАРО. - М.: ТОО Томправ, 1996.

5 Каторча Г.А. и др. Табель технологического оборудования для АТП. - М.: Ротапринт Информавтотранс, 1992.

6 Крылов А.Д. Техническое обслуживание автомобилей и двигателей. - Н. Новгород, Ротапринт РЗАТТ, 1999.

7 Роговцев В.Л. и др. Устройство и эксплуатация автотранспортных средств. - М.: Транспорт, 2000.

8 Коган Э. И. и др. Охрана труда на предприятиях автомобильного транспорта. М., Транспорт, 1984.

9 Напольский Г.М. Технологическое проектирование АТП и СТО, 1985.

10 Методические указания по выполнению курсового проекта, ГОУСПО ЛМсК, г. Липецк, 2005.

11 Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта, Транспорт, 1986.

12 Практическое руководство по ремонту автомобилей ЗИЛ 4314; ЗИЛ 131Н и их модификаций, 1994.

Похожие рефераты:

Оборудование летательных аппаратов

Повышение эксплуатационной и технической надежности автомобилей на ООО "ИГАТП"

Технологическое проектирование АТП

Техническая эксплуатация автотранспортных средств в сельском хозяйстве

Проектирование участка технического обслуживания подвижного состава ОАО "Павловский Машзавод"

Разработка технологии и процесса ремонта двигателей автомобиля КамАЗ 5320 на АТП

Проектирование автопредприятия с детальной разработкой агрегатного участка

Проект автотранспортного парка для техобслуживания автомобилей

Проект АТП на 445 автомобилей ЗИЛ-130 и ИКАРУС-280 с разработкой медницкого отделения