| Похожие рефераты | Скачать .docx |

Курсовая работа: Проект тележки электровоза и расчет основных несущих элементов

Федеральное агентство железнодорожного транспорта

Уральский государственный университет

путей сообщения

Кафедра “Электрическая тяга”

КУРСОВОЙ ПРОЕКТ

на тему:

“Проект тележки электровоза и расчет основных несущих элементов”

Екатеринбург

2010

Содержание

Введение

1. Исходные данные

2. Основные геометрические размеры тележки

3. Выбор схемы и расчёт рессорного подвешивания

3.1 Выбор схемы рессорного подвешивания

3.2 Расчёт листовых рессор

3.3 Расчёт винтовых рессор

3.3.1 Расчет внутренних пружин

3.3.1 Расчет наружных пружин

4. Расчёт развески тележки

5. Расчёт прочности рамы

5.1 Расчёт рамы

5.2 Определение геометрических характеристик сечений

5.3 Расчёт рамы как статически определимой системы

6. Расчет кососимметричной нагрузки

Список использованных источников

Механическая часть электровоза предназначена для размещения электрического, пневматического, тормозного оборудования и пультов управления, а также для восприятия и передачи горизонтальных продольных и поперечных сил, передачи и распределения вертикальных нагрузок от массы электровоза на путь и обеспечения движения электровоза по рельсовому пути. Состоит из кузова и тележек. Тележки бывают сочлененными, имеющими механическое соединение между собой, и не сочлененными. Если автосцепные устройства находятся на раме тележки, то сочленение предназначено для передачи продольных сил тяги, торможения. В тех случаях, когда автосцепные устройства установлены на раме кузова то применяют несочлененные тележки или тележки с упругой поперечной связью, рама кузова воспринимает от тележек и передает горизонтальные продольные силы на автосцепные устройства.

Основные узлы тележки: рама, колесные пары с буксами и буксовое подвешивание. На тележках устанавливают тяговые двигатели с тяговыми передачами и тормозное оборудование.

Рамы тележек предназначены для передачи и распределения вертикальных нагрузок между колесными парами с помощью подвешивания, восприятия и передачи сил тяги и торможения, а также горизонтальных поперечных сил, обеспечения правильной устойчивости колесных пар, крепления тяговых двигателей, элементов подвешивания и тормозного оборудования.

Основными элементами рамы тележек являются продольные балки, поперечные шкворневые и концевые балки. Концевые поперечные балки рам сочлененных тележек, служат для размещения автосцепного устройства или крепления сочленения. У не сочлененных тележек концевые балки служат для придания тележке необходимой жесткости рамы, к ним крепят детали тормозного оборудования, на них воздействует ролик противоразгрузочного устройства.

Рассматриваемый электровоз ВЛ10 состоит из двух несочлененных двухосных тележек и кузова. Рама тележки представляет собой цельносварную замкнутую конструкцию прямоугольной формы, состоящую из двух боковин коробчатого сечения, связанных между собой шкворневым (центральным) и двумя концевыми поперечными брусьями.

1. Исходные данные

Формула ходовой части 20 -20 с боковыми опорами

Конструкция рамы сварная

Марка стали боковин М16С

Вариант сечения боковин 3

Тип двигателя ТЛ2К1

Диаметр колёсной пары Dкп =1250 мм

Нагрузка на ось Pсц =21,8 тс

Индивидуальное задание расчёт кососимметричной нагрузки

2 Основные геометрические размеры тележки

К основным геометрическим размерам тележки относятся:

- расстояние между осями смежных колёсных пар;

- расстояние между осями крайних колёсных пар (жёсткая база тележки);

- длина тележки;

- ширина тележки.

Основные геометрические размеры тележки являются по сути своей таковыми и для рамы тележки. Некоторые их отличия обусловлены наличием в уже скомпонованной конструкции тележки колёсных пар и буксовых узлов, деталей рессорного подвешивания, тормозного оборудования и ударно-тяговых аппаратов.

Расчётная схема для определения геометрических размеров рамы трёхосной тележки электровоза приведена на рисунке 2.1

Рисунок 2.1 – Основные геометрические параметры тележки

Из рисунка 2.1 видно, что расстояние между осями колёсных пар

![]() , (2.1)

, (2.1)

![]() (мм).

(мм).

Это же расстояние составляет жесткую базу тележки.

Расстояние от геометрической оси левой и правой колёсных пар до наружной плоскости концевого поперечного бруса

![]() , (2.2)

, (2.2)

![]() (мм).

(мм).

Длина рамы тележки

![]() , (2.4)

, (2.4)

![]() (мм).

(мм).

Размеры (показанные на рисунке 2.1), используемые при расчёте геометрических параметров рамы тележки:

R0 - расстояние от оси колёсной пары до конца носиков или кронштейна остова тягового двигателя, зависит от его конструкции, мощности и способа подвешивания;

b - Зазор между выступами носиков или опорным кронштейном остова тягового двигателя и поперечным креплением рамы;

S - Расстояние между гребнем бандажа и поперечным креплением, определяется способом подвески тормозной колодки;

n - ширина поперечных креплений рамы;

e1 - ширина концевых поперечных балок несочленённых тележек.

Для опорно-осевого подвешивания выбрали следующие значения:

R0 = 1330 мм; S = 95 мм; b = 20 мм; n = 500 мм; e1 = 150 мм;

Диаметр гребня бандажа принимаем

![]() мм, (2.5)

мм, (2.5)

![]() (мм),

(мм),

где Dк - диаметр колеса по кругу катания.

3. Выбор схемы и расчёт рессорного подвешивания

3.1 Выбор схемы рессорного подвешивания

Рессорное подвешивание на электроподвижном составе служит для смягчения вертикальных ударов, передаваемых от пути на надрессорное строение при прохождении колёсных пар по неровностям. С другой стороны, рессорное подвешивание уменьшает воздействие подвижного состава на путь, обусловленное колебаниями надрессорного строения. Кроме того, с помощью рессорного подвешивания достигается равномерное распределение нагрузок между колёсными парами при следовании их по неровности пути. Поэтому правильно выбранная схема рессорного подвешивания придаёт электровозу хорошие динамические свойства и уменьшает склонность его к боксованию.

В правильно выбранной схеме (рисунок 3.1) количество расчётных точек подвешивания должно быть минимальным и в то же время достаточным для обеспечения устойчивого положения рамы тележки. Только в этом случае обеспечивается равномерное распределение нагрузок между колёсными парами, устойчивое горизонтальное положение рамы, что, в свою очередь, также является обязательным условием одинаковых осевых нагрузок.

Рисунок 3.1 – Схема рессорного подвешивания ВЛ10

Как видно из рисунка 3.1, рессорное подвешивание электровоза ВЛ10 имеет четыре (по две с каждой стороны) расчетные точки подвешивания. Поэтому тележки этого электровоза вполне устойчивы и дополнительных опор не требуется.

Для передачи вертикальной нагрузки от кузова на тележку применяют упругие боковые опоры, расположенные на поперечной оси тележки. По отношению к боковинам они располагаются точно посередине. Для передачи тягового и тормозного усилия от рамы тележки на раму кузова применяется шкворневое устройство, располагающееся посередине шкворневого бруса.

3.2 Расчёт листовых рессор

Расчёт рессорного подвешивания и его элементов может иметь две цели.

Во-первых, при выбранных схемах подвешивания рессор и пружин на базе существующего типа электровоза определение прогибов, жёсткостей и напряжений, сравнение их с допускаемыми значениями. Если найденные напряжения меньше допускаемых, расчёты на этом этапе заканчиваются.

Во-вторых, если напряжения окажутся больше допускаемых, необходимо рассчитать рессоры и пружины, которые вследствие их усиления будут отличаться от существующих. Но это отличие должно быть минимальным. Последнее обеспечит монтаж и установку усиленных рессор и пружин в те же габариты и изготовление их из тех же материалов, что и применяемые на эксплуатируемых электровозах.

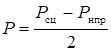

Показанные на рисунке 2.1 реакции Р на рессоры

, (3.1)

, (3.1)

![]() (тс),

(тс),

где Pсц – давление колесной пары на рельс;

Рнпр - неподрессоренная масса, приходящаяся на одну колёсную пару, которая при опорно-осевом подвешивании двигателя включает в себя массу колёсной пары с буксами, 2/3 массы системы рессорного подвешивания и кожухов зубчатой передачи и половину массы тягового двигателя. В приближенных расчётах можно принять Рнпр =6 тс.

В таблице 3.1 приводятся исходные данные для расчета листовых рессор.

Таблица 3.1 – Исходные данные для листовых рессор

| Параметр | Значение |

| Расчётная длина, мм | 1400 |

| Ширина листа, мм | 120 |

| Толщина листа, мм | 16 |

| Число коренных листов, мм | 3 |

| Число наборных листов, мм | 8 |

| Длина хомута, мм | 140 |

Примечание. Для обеспечения необходимого запаса по допускаемым напряжениям ![]() и

и ![]() число наборных листов увеличено на 1 по сравнению с применяемым на современных образцах.

число наборных листов увеличено на 1 по сравнению с применяемым на современных образцах.

Статический прогиб рессоры

, (3.2)

, (3.2)

![]() (мм),

(мм),

где L - длина рессоры, определяемая точками крепления подвесок;

а - длина хомута;

Е - модуль упругости материала стали 55С2 и 60С2,

![]() кГс/мм2

;

кГс/мм2

;

nк - число коренных листов;

nн - число наборных листов;

b и h - соответственно ширина и толщина листа.

Жёсткость рессоры

![]() , (3.3)

, (3.3)

![]() (кГс/мм).

(кГс/мм).

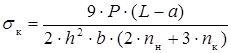

Напряжение в коренных листах, в МПа, с учетом знака определяется, причём величины L, а, b и h подставляются в см, а P – в кГс.

, (3.4)

, (3.4)

![]() (МПа),

(МПа),

в наборных листах

![]() , (3.5)

, (3.5)

![]() (МПа).

(МПа).

Положительными считаются напряжения растяжения, отрицательными - сжатия. Полученные значения ![]() и

и ![]() необходимо сравнить с допускаемыми значениями

необходимо сравнить с допускаемыми значениями

![]() и

и ![]() . (3.6)

. (3.6)

Допускаемое напряжение [sк ] и [sн ] при расчёте рессоры на статическую нагрузку составляет 600 МПа (» 6000 кГс/см2 ).

3.3 Расчёт винтовых рессор

При расчёте пружин, как и при расчёте листовых рессор, первая задача заключается в определении прогиба и напряжения выбранного из существующих типов пружин. Вторая задача является продолжением первой, если напряжение в пружине будет больше допустимого, и заключается в расчёте более усиленной по сравнению с существующей пружиной.

На современных электровозах применяют двухрядные винтовые рессоры

В таблице 3.2 приводятся исходные данные для расчета винтовых рессор.

Таблица 3.2 – Исходные данные для наружных винтовых рессор

| Параметр | Наружные пружины | Внутренние пружины |

| Средний диаметр витка, мм | 170 | 106 |

| Диаметр прутка, мм | 36 | 22 |

| Число рабочих витков | 5 | 8 |

| Полное число витков | 6,5 | 9,5 |

Как видно из рисунка 3.1, нагрузка на каждую пару пружин составляет половину от нагрузки Р, приходящейся на рессору.

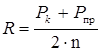

![]() , (3.7)

, (3.7)

![]() (тс),

(тс),

где Q – нагрузка на пружину.

Исходя из того, что на электровозах ВЛ10 применяются двухрядные пружины, следует, что нагрузки, приходящиеся на каждую из одной пары, будут неодинаковыми. Основным условием равнопрочности двухрядных пружин, применяемых на электроподвижном составе, являются одинаковые напряжения внутренней и наружной пружин, т.е. ![]()

Равенство напряжений без учета кривизны витков позволяет установить соотношения между нагрузками

![]() , (3.8)

, (3.8)

![]() . (3.9)

. (3.9)

С учетом приведенных выше соотношений произведем расчет наружных и внутренних пружин

3.3.1 Расчет внутренних пружин

Нагрузка на пружину (согласно 3.8)

![]() (кГс)

(кГс)

Статический прогиб пружины

, (3.10)

, (3.10)

![]() (мм)

(мм)

где D - средний диаметр витка;

n - число рабочих витков пружины;

Q – нагрузка на пружину в кГс;

G - модуль упругости материала при кручении;

G=8·103 кГс/мм2 ;

d - диаметр прутка.

Касательные напряжения от кручения пружины

![]() , (3.11)

, (3.11)

![]() кГс/мм2

,

кГс/мм2

,![]()

где D - средний диаметр витка в см;

d - диаметр прутка в см.

![]() , (3.12)

, (3.12)

![]() .

.

Индекс пружины

![]() , (3.13)

, (3.13)

![]() .

.

Полученное значение ![]() необходимо сравнить с допускаемым значением

необходимо сравнить с допускаемым значением

![]() . (3.14)

. (3.14)

Допускаемое касательное напряжение [τ] пружины при кручении составляет 500...550 МПа (50...55 кГс/мм2 ).

Таким образом, расчётное значение напряжения оказалось меньше допускаемого (35,42 кГс/мм2 < 50...55 кГс/мм2 ), т.е. условие выполняется.

Жёсткость пружины

![]() , (3.15)

, (3.15)

![]() кГс/мм.

кГс/мм.

3.3.2 Расчет наружных пружин

Нагрузка на пружину (согласно 3.9)

![]() (кГс)

(кГс)

Статический прогиб пружины (согласно 3.10)

![]() (мм)

(мм)

Касательные напряжения от кручения пружины (согласно 3.11)

![]() кГс/мм2

,

кГс/мм2

,![]()

где D - средний диаметр витка в см;

d - диаметр прутка в см.

Здесь (согласно 3.12)

![]() .

.

Индекс пружины (согласно 3.13)

![]() .

.

Полученное значение ![]() необходимо сравниваем с допускаемым значением. Допускаемое касательное напряжение [τ] пружины при кручении как уже отмечалось выше составляет 500...550 МПа (50...55 кГс/мм2

). Таким образом, расчётное значение напряжения оказалось меньше допускаемого (35,68 кГс/мм2

< 50...55 кГс/мм2

), т.е. условие выполняется. Жёсткость пружины (согласно 3.14)

необходимо сравниваем с допускаемым значением. Допускаемое касательное напряжение [τ] пружины при кручении как уже отмечалось выше составляет 500...550 МПа (50...55 кГс/мм2

). Таким образом, расчётное значение напряжения оказалось меньше допускаемого (35,68 кГс/мм2

< 50...55 кГс/мм2

), т.е. условие выполняется. Жёсткость пружины (согласно 3.14)

![]() кГс/мм.

кГс/мм.

Эквивалентная жесткость винтовых и листовых рессор составляет

![]() (3.16)

(3.16)

![]() кГс/мм

кГс/мм

4. Расчёт развески тележки

Развеска представляет собой распределение массы электровоза по отдельным колёсным парам и колёсам. Неравномерное распределение вертикальной нагрузки приводит к снижению тяговых свойств электровоза из-за боксования разгруженных колёсных пар и ухудшению динамики электровоза из-за перегрузки колёс или колёсных пар. Кроме того, ухудшается поперечная устойчивость электровоза при движении в кривых.

Различают продольную и поперечную развески. При продольной развеске достигаются одинаковые давления от колёсных пар на рельсы, при поперечной - одинаковые давления колёс.

Различают также статическую и динамическую развески. Статическая развеска - это развеска электровоза, стоящего на прямом горизонтальном участке пути. Динамическая развеска представляет собой распределение нагрузок по колёсным парам и колёсам при движении электровоза и реализации им силы тяги или торможения.

В курсовом проекте рассматривается продольная статическая развеска тележки электровоза. Целью расчёта развески является определение места расположения опор кузова на тележки и приходящихся на них нагрузок.

Схема для расчёта продольной развески трёхосной тележки приведена на рисунке 4.1.

Рисунок 4.1 – Схема для расчета продольной развески трёхосной тележки электровоза

![]() ; (4.1)

; (4.1)

![]() (мм);

(мм);

![]() ; (4.2)

; (4.2)

![]() (мм);

(мм);

![]() ; (4.3)

; (4.3)

![]() (мм);

(мм);

![]() ; (4.4)

; (4.4)

![]() (мм);

(мм);

![]() ; (4.5)

; (4.5)

![]() (мм);

(мм);

![]() ; (4.6)

; (4.6)

![]() (мм);

(мм);

![]() ; (4.7)

; (4.7)

![]() (мм);

(мм);

Для определения нагрузок пользуемся следующими их ориентировочными значениями:

- масса передней концевой балки сварных рам несочленённых тележек Р1 = 100 кг;

- масса шкворневой балки сварных рам, которая несёт нагрузку от кузова и части тягового двигателя Р2 = 600 кг;

- масса тягового двигателя ТЛ2К1 Рдв = 5000 кг;

- интенсивность равномерно распределённой нагрузки двух совмещённых боковин рамы тележки q = 500 кГс/м.

Масса кузова Рк , отнесённая к одной тележке, определяется как

![]() , (4.9)

, (4.9)

где ![]() - число осей в тележке;

- число осей в тележке;

![]() - масса тележки.

- масса тележки.

![]() . (4.10)

. (4.10)

Здесь ![]() - масса подрессоренных частей тележки.

- масса подрессоренных частей тележки.

![]() ; (4.11)

; (4.11)

![]() (кг).

(кг).

Тогда

![]() (кг),

(кг),

![]() (кг).

(кг).

Тогда реакция винтовых рессор на раму тележки в совмещённых точках подвешивания обеих боковин

, (4.12)

, (4.12)

![]() (кг).

(кг).

При опорно-осевом подвешивании точка приложения нагрузки от подрессоренной части тяговых двигателей не совпадает с центрами тяжестей поперечных балок.

Этим обусловлены сосредоточенные моменты Мд1 , Мд2 изображённые на расчётной схеме рисунка 4.1.

![]() , (4.13)

, (4.13)

где аi - расстояние от центра тяжести поперечной балки до точки подвешивания тягового двигателя на эту балку.

Для литой шкворневой балки сварной рамы электровоза ВЛ10 а1 = а2 = 0,295 м.

Тогда

![]() (кг*м),

(кг*м),

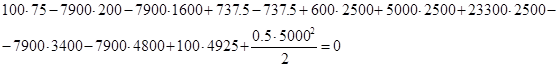

Условие, обеспечивающее одинаковые давления от колёсных пар на рельсы, запишется уравнением

![]() , (4.14)

, (4.14)

(4.15)

(4.15)

Из этого уравнения можно определить место расположения опоры кузова на тележке хк .

(4.16)

(4.16)

Для проверки баланса сил, приложенных к раме и изгибающих моментов, необходимо составить уравнение

![]() , (4.20)

, (4.20)

(4.21)

(4.21)

5. Расчёт прочности рамы

5.1 Силы, действующие на раму тележки

Рама тележки представляет собой сложную пространственную систему, которая подвергается воздействию больших сил и нагрузок:

- вертикальной статической нагрузки;

- вертикальной динамической нагрузки;

- центробежной силы и давления ветра;

- усилий, возникающих при работе тяговых двигателей;

- усилий, возникающих при торможении электровоза;

- кососимметричной нагрузки;

- продольной инерционной силы при ударе в автосцепку;

- усилий, возникающих при выкатке колёсных пар.

В зависимости от условий эксплуатации и режима работы электровоза перечисленные силы могут появиться отдельно или в совокупности.

При расчётах на прочность рамы тележек современных электровозов рассматриваются как статически неопределимые системы и расчёты выполняются методом сил.

Для приближённой оценки прочности рамы её можно рассматривать как статически определимую систему, состоящую из отдельных балок.

Расчёт на прочность сводится к определению изгибающих моментов и напряжений в характерных сечениях элементов рамы тележки.

Для определения напряжений, кроме изгибающего момента, необходимо знать геометрические характеристики сечений.

5.2 Определение геометрических характеристик

К геометрическим характеристикам поперечных сечений элементов рамы относятся момент инерции и момент сопротивления. В зависимости от назначения, конструкции и типа рам поперечные сечения элементов могут иметь разнообразные формы.

На рисунке 5.1 приведено расчетное поперечное сечение боковины сварной рамы тележки электровоза ВЛ10.

Рисунок 5.1 – Поперечное сечение концевой балки тележки ВЛ10

Параметры сечения ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]()

Ввиду несимметричности сечения относительно горизонтальной оси расчет геометрических характеристик будем производить табличным методом. Вспомогательную ось Y| проведем через середины элементов 3 и 4. Результаты расчетов заносим в таблицу 5.1

Таблица 5.1- Расчет геометрических характеристик

| Номер элемента | Fi , мм2 |

Zi | , мм |

Fi *Zi | , мм3 |

Zi , мм |

Fi *Zi 2 , мм4 |

Iyi , мм4 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | 4212 | 211 | 888732 | 121.45 | 62127431.73 | 113724 |

| 2 | 2740 | 197 | 539780 | 107.45 | 31634676.85 | 22833.33 |

| 3 | 6144 | 0 | 0 | 89.55 | 49269980.16 | 75497472 |

| 4 | 6144 | 0 | 0 | 89.55 | 49269980.16 | 75497472 |

| 5 | 2740 | 197 | 539780 | 286.55 | 224983872.9 | 22833.33 |

| 21980 | - | 1968292 | - | 417285941.8 | 151154334.7 |

В таблице 4.1 приводятся:

1) порядковый номер каждого элемента;

2) площадь сечения элемента;

3) расстояние от центра тяжести площади элемента до вспомогательной оси Y| ;

4) статический момент площади элемента относительно

вспомогательной оси;

5) расстояние от нейтральной оси сечения до центра тяжести площади сечения каждого элемента;

6) произведение Fi *Zi 2 ;

7) момент инерции сечения каждого элемента относительно собственной нейтральной оси.

Расстояние ZС от вспомогательной оси до нейтральной оси всего сечения

, (5.1)

, (5.1)

![]() мм

мм

Момент инерции всего сечения определяется путем суммирования величин, заключенных в столбцах 6 и 7 (см. таблицу 5.1)

![]() , (5.2)

, (5.2)

![]() мм4

мм4

Расстояние от нейтральной оси до наиболее удаленной точки сечения

![]() , (5.3)

, (5.3)

![]() мм

мм

Момент сопротивления сечения изгибу

![]() , (5.4)

, (5.4)

![]() мм3

мм3

5.3 Расчёт рамы как статически определимой системы

В приближённых расчётах раму тележки можно рассматривать как статически определимую систему, которая состоит из отдельных балок, имеющих между собой шарнирные связи. При этом рассчитываются только боковины как наиболее нагруженные элементы рамы. Рекомендуется, как и при расчёте продольной развески тележки, совместить обе боковины в одну вертикальную плоскость.

На рисунке 5.2 приведена расчетная схема для двухосной тележки

Рисунок 5.2 – Расчетная схема для двухосной тележки.

Примечание. Значения моментов М2 и М6 значительно завышены для наглядности построения.

Изгибающие моменты в сечениях 0, 1, 2,... и 8 боковины имеют следующие значения

![]() , (5.5)

, (5.5)

, (5.6)

, (5.6)

![]() ,

,

, (5.7)

, (5.7)

![]() ,

,

, (5.8)

, (5.8)

![]() ,

,

![]() , (5.9)

, (5.9)

(5.10)

(5.10)

(5.11)

(5.11)

(5.12)

(5.12)

(5.13)

(5.13)

Значения моментов Мдв1 и Мдв2 не учитываем, так как направленные встречно, они взаимно компенсируют друг друга и роли не играют.

Изгибающий момент в последнем 10-м сечении должен быть равен нулю, если вычисления сделаны правильно и условия равновесия рамы тележки не нарушены.

По полученным значениям строим эпюру изгибающих моментов, представленную на рисунке 5.2.

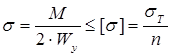

Зная изгибающие моменты в расчётных сечениях боковины рамы, находим максимальное напряжение в них

, (5.14)

, (5.14)

![]() (МПа).

(МПа).

Здесь 2·Wy - момент сопротивления изгибу двух совмещённых боковин;

М – максимальный изгибающий момент (в нашем случае это момент в 4-ом сечении), (кг*мм).

Далее найденное максимальное напряжения сравниваем с допустимым, которое принимается в соответствии с коэффициентом запаса прочности и выбранной марки стали. Коэффициент запаса прочности n принимается относительно предела текучести sT выбранной марки стали (для сталей марки М16С sт = 230 МПа).

При расчете рамы на вертикальную статическую нагрузку, n=2,0...2,5. Принимаем n=2,0.

![]() (кГс/мм2

).

(кГс/мм2

).

Напряжение в боковине, найденное по формуле (5.14), оказалось значительно меньше по сравнению с допускаемым. Обусловливается это тем, что в курсовом проекте прочностные расчёты выполняются лишь на один вид нагрузки. В действительности же прочность рамы необходимо оценивать по суммарным напряжениям, вызванным совокупным действием нагрузок и сил, возникающих при эксплуатации электровозов.

6. Расчет кососимметричной нагрузки

Под кососимметричной нагрузкой понимается нагрузка от двух равных по величине, но различных по знакам вертикальных сил, причем силы, расположенные по одной диагонали тележки действуют вверх, а по другой диагонали – вниз (рисунок 6.1).

Рисунок 6.1 – Нагрузки, возникающие при несбалансированных рессорах.

Рассмотрим влияние отдельных причин, вызывающих кососимметричную нагрузку.

Неравенство гибкости рессор по заводским допускам составляет до ![]() %;

%;

таким образом, при нагрузке рессоры равной Р, разница в усилиях, передаваемых от рессор на раму, может составить ![]()

Разность уровней колес при наиболее неблагоприятных условиях составит:

1) от возвышения рельса в переходной кривой 2 мм на 1 м пути, что при базе тележки а (в м) дает ![]() (в мм)

(в мм)

2) от разницы кругов катания согласно допускам (2 мм), а также вследствие конусности бандажей (![]() ) при максимальном поперечном смещении колесной пары на 34мм (при износе гребней бандажей)

) при максимальном поперечном смещении колесной пары на 34мм (при износе гребней бандажей)

![]() мм

мм

3) от неточностей в сборке буксового подвешивания и наличия допусков в размерах рессор, пружин и букс ![]() мм.

мм.

Разница в прогибах рессор

![]() (6.1)

(6.1)

![]() мм

мм

Если обозначим усилия рессор буксового подвешивания, расположенных по диагоналям, соответственно R и R|

, их жесткости Жб

, а прогибы ![]() и

и ![]()

![]() и

и ![]() ,

,

и величина дополнительного усилия

![]()

Кососимметричная нагрузка

![]() (6.2)

(6.2)

![]() тс.

тс.

Список использованных источников

1. Медель, В.Б. Проектирование механической части электроподвижного состава. -М.: Транспорт, 1963-423 с.

2. Исаев, И.П., Перова, А.А., Бурчак, Г.П. Расчёт конструкций электроподвижного состава на вычислительных машинах. - М.: Трансжелдор-издат, 1966-298 с.

3. Цихалевский И.С., Нафиков, Г.М., Буйносов А.П. Механическая часть ЭПС: Руководство для выполнения курсового проекта. - Екатеринбург, УрГУПС, 2001-56 с.

4. Медель, В.Б. Подвижной состав электрических железных дорог. Конструкция и динамика. - М.: Транспорт, 1965-278 с.

Похожие рефераты:

Проектирование восьмиосной цистерны модели 15-1500

Технические средства транспорта

Метрологическое обеспечение ремонта дизель-генератора специализированного серийного тепловоза ТЭП70

Основы проектирования и конструирования

Колёсные пары электровоза ВЛ-80

Основные приборы и механизмы тягового электровоза

Модернизация подвески автомобиля ЗАЗ1102 Таврия

Технологический процесс ремонта тележек модели 18-100

Грузовые вагоны нового поколения

Вагонное хозяйство железных дорог

Товароведная характеристика цветных металлов и изделий из них