| Похожие рефераты | Скачать .docx |

Курсовая работа: Диагностирование состояния деталей цилиндропоршневой группы двигателей ЯМЗ

Федеральное агенстсво по образованию

Государственное образовательное учреждение

высшего профессионального образования

Ярославский государственный технический университет

Кафедра "Автомобильный транспорт"

Диагностирование состояния деталей цилиндропоршневой группы двигателей ЯМЗ

Расчетно-пояснительная записка к курсовой работе

по дисциплине "Диагностика автомобилей"

ЯГТУ 190601.65-008 КР

Нормоконтролер

д.т.н., профессор

Б.С .Антропов

Работу выполнил

Студент гр. АТ-43

Ю.А.Щеголев

2009

Содержание

Реферат

Введение

1. Методы диагностирования двигателей

2. Распределение потока отказов двигателей

3. Цилиндропоршневая группа

Заключение

Список используемой литературы

Реферат

Курсовая работа написана на 23 страницах;

В работе содержится 2 таблиц; 5 рисунки; 2 источника литературы.

Перечень ключевых слов , которые дают общее представление о содержании курсовой работы: субъективные и инструментальные методы диагностирования двигателей, расход масла на долив, состояние деталей цилиндропоршневой группы, возможные причины дефектов цилиндропоршневой группы.

Предметом исследования является цилиндропоршневая группа.

Целью курсовой работы является изучение диагностирования состояния деталей цилиндропоршневой группы двигателей ЯМЗ.

Введение

Ежегодное производство дизельных двигателей в мире достигает 12 млн. штук. Свыше 60 % - это дизельные двигатели автотракторного назначения. Этим и объясняется то большое внимание, которое уделяется совершенствованию этих двигателей.

В октябре 1961 г. Ярославский моторный завод (ЯМЗ) приступил к производству четырёхтактных двигателей ЯМЗ-236 и несколько позднее - двигателей ЯМЗ-238 , ЯМЗ-240 и их модификаций. Указанные двигатели V-образные; 6-, 8- и 12-цилиндровые; диаметр цилиндров D=130 мм; ход поршня S=140 мм. Они охватывают диапазон мощности 110-368 кВт (150-500 л.с.) и выпускаются в безнаддувном и наддувном вариантах. Эти двигатели составляют до настоящего времени основу производства завода. Ими оснащаются автомобили МАЗ, КрАЗ, УралАЗ, ЗИЛ, БелАЗ и тракторы ХТЗ, "Кировский завод" (г. С.-Петербург), МоАЗ и многие другие транспортные средства.

На заводе ведётся постоянная работа по совершенствованию двигателей размерности DxS=130x140 мм в направлении повышения ресурса и безотказности в работе, снижения расхода топлива и масла. Ряд двигателей этого семейства уже сегодня по выбросу вредных веществ с отработавшими газами (ОГ) соответствует нормативам Евро-2, а в перспективе предусмотрено выполнение более жёстких норм Ев-ро-3. В приложении А приведены показатели основных автотракторных моделей двигателей ЯМЗ размерности DxS=130x140 мм.

В 1980 году объединение "Автодизель" приступило к производству 52-цилиндровых двигателей новой размерности 0x8=140x140 мм типа ЯМЗ-8401. В объединении были созданы и 8-цилиндровые двигатели этой размерности, но их производство было передано Тутаевскому моторному заводу (двигатели ТМЗ-8421, ТМЗ-8423 и ТМЗ-8424).Указанные двигатели охватывают диапазон мощности 256-309 кВт (360-420 л.с.)

Двигатели ЯМЗ нового семейства выпускаются в ОАО "Автодизель" мелкими сериями и только в наддувном варианте. Они охватывают диапазон мощности 305-537 кВт (415-730 л.с.). Ими оснащаются автосамосвалы БелАЗ, промышленные тракторы ЧЗПТ и тягачи МЗКТ.

Двигатели нового семейства по своим технико-экономическим показателям находятся на уровне лучших образцов моторостроительных фирм. Уже на стадии проектирования в них были заложены высокие требования к топливной экономичности, ресурсу и безотказности.

1. Методы диагностирования двигателей

Методы диагностирования двигателей, в равной степени как и других агрегатов транспортного средства, можно подразделить на две группы: субъективные и инструментальные. Последние методы могут быть, в свою очередь, подразделены на методы с использованием встроенных приборов в системе транспортного средства и методы с использованием внешних приборов (рис. 1).

Субъективные методы диагностирования основаны на анализе и систематизации внешних признаков работы двигателя. Так, по цвету отработавших газов, подтеканиям топлива, масла и охлаждающей жидкости, характеру шума и т.п. можно определить причину той или иной неисправности. Положительный фактор субъективных методов низкая трудоёмкость диагностирования без применения средств измерений (датчиков и измерительных приборов). Однако результаты диагностирования во многом зависят от квалификации обслуживающего персонала, т.е. чем опытнее водитель и механик, тем быстрее они смогут отыскать причину и устранить неисправность. К сожалению, до сих пор во многих эксплуатирующих организациях отсутствует надлежащий опыт, что порой приводит к необоснованным заменам агрегатов на двигателях или отправке их в капитальный ремонт и даже к авариям, которых можно было бы избежать. Чтобы компенсировать недостатки в опыте эксплуатации двигателей ЯМЗ, в экспериментальном цехе ОАО "Автодизель" разработана методика поиска неисправностей по их внешним проявлениям. Она создана на основе обобщения и анализа многолетнего опыта эксплуатации двигателей ЯМЗ в составе автомобилей и тракторов в базовых автохозяйствах ОАО "Автодизель" .

Рисунок 1- Структурная схема методов диагностирования двигателей

Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя.

Встроенными средствами диагностирования являются входящие в конструкцию автомобиля или трактора датчики, устройства измерения, микропроцессоры и устройства отображения диагностической информации (рис. 2).

Простейшие встроенные средства диагностирования реализуются в виде традиционных приборов на панели (щитке) перед водителем, позволяющих ему контролировать работу двигателя по температуре охлаждающей жидкости, давлению масла в главной магистрали, частоте вращения коленчатого вала, давлению наддувочного воздуха и т.п. Как показано на рис. 2, с помощью датчика (механического, гидравлического, пьезоэлектрического, индукционного и др.) воспринимается сигнал, отражающий диагностический параметр Б. От датчика сигнал в трансформированном виде Б' поступает в измерительное устройство, затем количественное значение диагностического параметра 8 выдаётся устройством отображения данных (стрелочный прибор, цифровая индикация и т.п.).

В автоматизированных системах диагностирования, применяемых на автомобилях ведущих мировых фирм, при помощи специального логического устройства, функционирующего на базе микропроцессора, выполняется автоматическая постановка, диагноза и выдаются рекомендации в нормативной форме о возможности дальнейшей Эксплуатации или необходимости проведения ремонтно-регулировочных операций и замен неисправных элементов.

Другим методом инструментального диагностирования является диагностирование с помощью внешних приборов (датчиков и измерителей), не входящих в конструкцию автомобиля или трактора. Этот метод диагностирования применяется для определения истинных значений диагностических параметров и контроля показаний штатных приборов автомобиля или трактора. В зависимости от устройства и технологического назначения внешние приборы могут быть стационарными или переносными. Стационарные приборы устанавливаются на специализированных участках, постах ТО и ремонта. Переносные приборы используются, как правило, при проведении диагностирования двигателей в составе автомобиля или трактора непосредственно в эксплуатационных условиях. С помощью переносных приборов измеряют давление, температуру, шумность, частоту вращения и другие параметры узлов и агрегатов двигателя.

Внешние приборы обеспечивают получение и обработку информации о техническом состоянии двигателя и уровне его эксплуатационных свойств, необходимой для управления выполнением ТО и ТР.

Следует отметить, что несмотря на широкое развитие методов инструментального диагностирования за последние годы, достоверная оценка состояния основных узлов двигателя, определяющих их надёжность и безотказность, пока невозможна. Практически до сих пор нет средств для полной оценки состояния подшипников коленчатого вала и шатуна, деталей ЦПГ и механизма газораспределения (МГР).

2. Распределение потока отказов двигателей

Как правило, больший поток отказов отмечается у деталей двигателей, подверженных высоким тепловым или механическим нагрузкам. К ним относятся детали, ограничивающие камеру сгорания и воспринимающие воздействие газовых сил. Условия работы деталей усугубляются также воздействием агрессивных газов, высокими линейными скоростями в парах трения, невозможностью гарантированно обеспечить гидродинамическую смазку в этих парах, знакопеременными нагрузками деталей и ухудшением условий работы масла в зонах высоких температур.

По статистическим данным ОАО "Автодизель", дефекты деталей кривошипно-шатунного механизма (КШМ) составляют 65-70 % от всего количества дефектов, причём из них на дефекты деталей ЦПГ (поршня, гильзы и поршневых колец) приходится 20-25 % и остальное - на шатуны, коленчатый вал и подшипники коленчатого вала и шатуна.

При нарушении работоспособности одной из деталей КШМ двигателя выходят из строя и сопрягаемые детали, т.е. дефект редко бывает локальным и носит характер "цепной реакции". Например, при механическом повреждении и последующем повороте вкладыша коренного подшипника нарушается работоспособность коленчатого вала и блока цилиндров. Отсюда следует, что выход из строя деталей КШМ приводит к существенным затратам на восстановление двигателя из-за большого объёма сборочно-разборочных работ и высоких расходов на запасные части.

Следует отметить, что в данном разделе рассматриваются дефекты не только новых двигателей ЯМЗ, изготовленных в условиях ОАО "Автодизель", но и двигателей ЯМЗ, которые подвергались текущему и капитальному ремонту, т.е. учитываются факторы воздействия на качество двигателей со стороны работников эксплуатирующих и ремонтных организаций.

3. Цилиндропоршневая группа

Внешние проявления неисправностей деталей ЦПГ (поршни, гильзы и поршневые кольца) следующие:

- увеличение расхода масла на долив;

- ухудшение пусковых качеств двигателя;

- снижение мощностных и экономических показателей;

- увеличение расхода картерных газов;

- существенное ухудшение состояния картерного масла.

Диагностирование состояния деталей ЦПГ по указанным проявлениям достаточно затруднено, т.к. на них могут влиять неисправности других узлов и систем двигателя. Например, на пусковые качества двигателя наряду с износом и дефектами деталей ЦПГ могут влиять неисправности системы электрооборудования (аккумуляторных батарей, стартера, генератора) и разрегулировки топливной аппаратуры (увеличение угла опережения впрыска топлива, уменьшение пусковой подачи, снижение производительности подкачивающего насоса и др.). Поэтому при диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей. Так, в случаях повышенного расхода масла на долив (выше 1,5 %) необходимо убедиться в отсутствии течи масла из двигателя и разгерметизации впускного тракта.

Расход масла на долив определяется по формуле, %:

Gм=( Gм/ Gт)*100, (1)

где Ом и вт соответственно расход масла на долив и топлива в литрах за определённый пробег двигателя.

На рис. 3 приведена зависимость расхода масла на долив от пробега для безнаддувных двигателей ЯМЗ-236 и ЯМЗ-238 при их работе в составе автомобилей МАЗ на междугородних перевозках грузов.

Диагностирование состояния деталей ЦПГ необходимо вести в три этапа: 1 - диагностирование до разборки двигателя; 2 - диагностирование после съёма головки цилиндров; 3 - диагностирование и оценка состояния деталей для выяснения причин дефекта и методов восстановления двигателя.

Диагностирование до разборки двигателя необходимо начинать с выяснения условий работы двигателя, качества и объёма проведённых ТО и ТР. В условиях работы необходимо оценить нагруженность двигателя по эксплуатационному расходу топлива в л/100 км, тепловой режим и наличие шума или стука при работе. Необходимо также определить возможные остановки двигателя по неустановленным причинам, расход масла на долив и характер его изменения за общее время работы двигателя в эксплуатации (рис, 3). После выполнения указанных работ при возможности следует запустить двигатель и прослушать его работу на режимах холостого хода от минимальной до максимальной частоты вращения коленчатого вала. Необходимо осмотреть отложения на шторах бумажного элемента полнопоточного масляного фильтра, а также в фильтре центробежной очистки масла. Следует обратить особое внимание на количество отложений и наличие металлической стружки. Необходимо отобрать пробу масла из картера двигателя в количестве 250 -500 мл и отправить её в химлабораторию на предмет определения физико-химических показателей масла (вязкость, щелочное число, количество нерастворимых осадков, наличие воды в масле, диспергирующие свойства и др.).

Рисунок 3 - Зависимость расхода масла на долив См от пробега в (для двигателей ЯМЗ-236 и ЯМЗ-238): 1 - при удовлетворительной фильтрации воздуха; 2 - при разгерметизации впускного тракта; Gм = 1,5% - предельное значение расхода масла; S - неиспользованный ресурс двигателя при разгерметизации впускного тракта (при пылевом износе)

Все рассмотренные выше методы исследования относятся к методам субъективного диагностирования, наряду с которыми могут быть использованы также методы инструментального (приборного) диагностирования. Так, может быть замерено давление в конце такта Сжатия в цилиндрах двигателя. Оно определяется в абсолютных единицах с помощью компрессометра или в относительных единицах с помощью специальной аппаратуры, фиксирующей изменение силы гока в цепи стартера при прокрутке коленчатого вала в процессе последовательного отключения цилиндров двигателя.

Компрессометром замеряется давление сжатия при прокрутке коленчатого вала стартером или в режиме работы двигателя при минимальной частоте холостого хода. Последний вариант испытаний является более предпочтительным, т.к. точность измерения возрастает за счет поддержания определенного скоростного режима двигателя. Величина давления сжатия при nхх= 800 мин для двигателей ЯМЗ должна составлять

рс = 3,0-3,5 МПа (30-35 кг/см2)

Особое внимание следует обращать на разность давлений рс по цилиндрам. Это сравнение позволит определить цилиндр с дефектными детапями ЦПГ.

По замерам значений рс можно определить следующие дефекты деталей ЦПГ: прогар поршня, поломку компрессионного кольца, изношенность деталей, закоксовку колец, задиры поршней и негерметичность клапанов МГР. При указанных дефектах обычно значение рс в цилиндре бывает меньше 2,0-2,1 МПа (20-21 кг/см2).

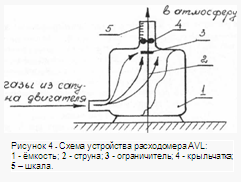

Следующим этапом инструментальной диагностики является осмотр состояния неисправного цилиндра с помощью мотоскопа через отверстие в головке под форсунку. С помощью этого прибора можно определить состояние поршня (наличие разрушений), наличие задиров на поверхности гильзы, уровень износа гильзы по наличию ступеньки на поверхности в зоне останова первого компрессионного кольца в ВМТ и наличие закоксовки колец по следам прорыва газов на гильзе. Здесь же можно оценить состояние клапанов, т.е. определить наличие трещин и прогаров, величину отложений на них. При наличии соответствующих расходомеров на двигателях можно определить расход картерных газов QКГ, который позволяет судить о состоянии деталей ЦПГ и МГР. На рис. 4 показана принципиальная схема расходомера фирмы AVL (Австрия).

Принцип работы расходомера АVL основан на том, что высота подъёма крыльчатки 4 в выходном патрубке ёмкости 1 будет пропорциональна расходу картерных газов двигателя, значение которого определяется по шкале 5.

По значению Qкг невозможно (так же как и по значению рс) однозначно оценить состояние деталей ЦПГ, т.к. значения изменяются в достаточно широком диапазоне как на новых, так и на изношенных двигателях. Однако установлено, что на двигателях ЯМЗ при значениях Qкг > 1.4 м3 /цил-ч имеют место дефекты деталей ЦПГ, указанные выше.

Дополнительную информацию о состоянии деталей ЦПГ можно получить с помощью физико-химического и спектрального анализов картерного масла.

После съёма головки необходимо провернуть коленчатый вал для проверки утопания поршней в положении ВМТ относительно верхнего бурта гильз (поверхность А на рис. 5). Чрезмерное утопание одного или нескольких поршней свидетельствует об изгибе шатуна в цилиндрах из-за дефектов, приведших к попаданию постороннего предмета или охлаждающей жидкости в камеру сгорания. Необходимо осмотреть днища поршней для того, чтобы определить, происходит ли контактирование поршней с клапанами (по отпечатку клапанов на днищах поршней), попадание постороннего предмета в камеру сгорания, есть ли обгорання и трещины на кромках камеры сгорания. На рабочих поверхностях гильз необходимо отметить возможные надиры, задиры и тёмные пятна, свидетельствующие о прорыве газов в камеру сгорания из-за зависания или поломки поршневых колец. Коррозия на зеркале гильз свидетельствует о попадании охлаждающей жидкости в цилиндры или о длительной стоянке неработающего двигателя, приведшей к конденсации паров жидкости на рабочих поверхностях гильз.

По величине "ступеньки" в зоне останова первого компрессионного кольца в ВМТ необходимо определить величину максимального износа гильзы Imax по диаметру D относительно верхней неработающей поверхности гильзы (поверхность В на рис. 5).

Допустимый износ гильзы по диаметру для двигателей ЯМЗ равен 0,20-0,25 мм. Замер износа гильзы в составе двигателя и после её извлечения из блока производится нутрометром.

Значительные твёрдые углеродистые отложения на днище поршня и огневой поверхности головки в отдельных цилиндрах являются признаком большого расхода масла в этих цилиндрах, вызванного чрезмерным износом деталей или закоксовыванием колец.

Далее необходимо внимательно осмотреть состояние прокладки головки цилиндров с целью определения мест возможных прогаров, прорывов газов из цилиндров или течи охлаждающей жидкости.

Наибольший объём информации о причинах выхода из строя деталей ЦПГ можно получить после разборки двигателя и анализа состояния деталей. Состояние деталей ЦПГ и возможные причины их дефектов приведены в приложении Б .

Особое внимание при эксплуатации двигателей необходимо обращать на состояние воздухоочистки, при нарушении которой преждевременно вырабатывается ресурс деталей ЦПГ. Особенно это актуально для нашей страны, т.к. запылённость воздуха на дорогах с бетонным и асфальтовым покрытием достигает 0,003г/м3 , что в 5раз выше, чем на дорогах Западной Европы. Запылённость воздуха на грунтовыхдорогах России в десятки раз выше указанного значения. Кроме того, на многих моделях двигателей ЯМЗ до сих пор используютсявоздухоочистители устаревшей конструкции (инерционно-масляные), которые пропускают в двигатель пыль в 10-15 раз больше, чем воздухоочистители с картонными фильтрующими элементами (воздухоочистители сухого типа).

В заключение следует отметить, что детали ЦПГ будут работать безотказно на протяжении заявленного заводом-изготовителем ресурса, если будут обеспечены условия их работы, а именно: оптимальный тепловой режим (отсутствие перегрева деталей); удовлетворительная фильтрация воздуха; соответствие применяемых масел инструкции по эксплуатации двигателя; отсутствие возможности выхода из строя деталей узлов двигателя, обеспечивающих процессы наполнения цилиндров свежим зарядом и выпуска ОГ; обеспечение герметичности системы охлаждения, исключающее возможность попадания жидкости в цилиндры двигателя и др.

Заключение

В данном курсовой работе были изучены методы диагностирования двигателей : субъективные и инструментальные. Инструментальные методы диагностирования являются наиболее объективными методами, т.к. при диагностировании применяются измерительные приборы, позволяющие количественно измерять диагностические параметры, а по их значениям оценивать техническое состояние двигателя. Так же изучены внешние проявления неисправностей деталей ЦПГ и сделан вывод, что диагностирование состояния деталей ЦПГ по указанным проявлениям достаточно затруднено, т.к. на них могут влиять неисправности других узлов и систем двигателя. Например, на пусковые качества двигателя наряду с износом и дефектами деталей ЦПГ могут влиять неисправности системы электрооборудования (аккумуляторных батарей, стартера, генератора) и разрегулировки топливной аппаратуры (увеличение угла опережения впрыска топлива, уменьшение пусковой подачи, снижение производительности подкачивающего насоса и др.). Поэтому при диагностировании деталей ЦПГ необходимо убедиться в исправности других узлов и систем двигателя, оказывающих влияние на работоспособность рассматриваемых деталей.

неисправность двигатель цилиндропоршневый дефект

Список используемой литературы

1. Б.С.Антропов "Поиск неиправностей двигателей КамАЗ".-Яр.:ЯПИ, 1994. – 150 с.

2. Б.С.Антропов "Обеспечение работоспособности автотракторных дизельных двигателей".-Яр.:ЯГТУ,2005. - 186 с.

Похожие рефераты:

Ремонт муфты автоматического опережения впрыскивания топлива

Эксплуатация и ремонт автомобильного транспорта

Организация поста технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей

Проектирование цеха ремонта поршневых компрессоров

Модернизация двигателя мощностью 440 квт с целью повышения их технико-экономических показателей

Разработка технологии восстановления гильз цилиндров ДВС

Тепловой расчет двигателя внутреннего сгорания

Устройство и принцип работы автомобиля ЗиЛ-130

Усовершенствование технологического процесса механической обработки детали "Стакан"

Анализ эффективности работы двигателя внутреннего сгорания

Проект реконструкции цеха первичной переработки нефти и получения битума на ОАО «Сургутнефтегаз»

Полные ответы на билеты по автоделу (экзамен 2002)

Мероприятия по совершенствованию технической базы школы подготовки водителей